Растяжение как деформационное упрочнение

2.1 Цель работы: ознакомиться с особенностями механических испытаний при осадке и изучить способность к деформационному упрочнению некоторых металлов.

Приборы и материалы

Испытания проводятся на гидравлическом прессе при комнатной температуре и разных степенях предварительной деформации. В качестве испытуемых материалов используются свинец, алюминий, латунь и сталь.

Размеры образцов — диаметр 15 мм, высота стальных образцов 30 мм. свинцовых, алюминиевых, латунных – 22,5 мм. Набор ограничительных шайб.

Испытания на осадку

Испытания на холодную и горячую осадку (ГОСТ 8817-73) дают представление о пригодности материала к холодной или горячей деформации. Они проводятся по схеме одноосного сжатия и характеризуются гораздо большим значением коэффициента мягкости (α = 2) по сравнению с растяжением (α = 0,5). Поэтому испытания на сжатие применяются для оценки механических свойств относительно хрупких материалов, в частности чугунов, силуминов, керамик, интерметаллидов.

При малых деформациях осадку можно рассматривать как растяжение с обратным знаком, поэтому расчет характеристик механических свойств проводится аналогичным образом, только вместо удлинения и сужения используются укорочение ε и уширение φ:

ε = 100% (2.1)

где һо и һк — исходная и конеченая высота образца.

φ = 100% (2.2)

где Ғщ — площадь поперечного сечения образца до осадки, Ғк — после осадки.

При больших деформациях характеристики прочностных свойств определяемые при осадке и растяжении могут отличаться друг от друга в несколько раз. Это связано с наличием трения по опорным поверхностям образца, препятствующим его деформации в горизонтальном направлении. В результате образец приобретает бочкообразную форму, а схема напряженного состояния становится неоднородной (рисунок 2.1,а), хотя на практике этот момент при расчете механических свойств, как правило, не учитывается. Для уменьшения сил трения используются разнообразные смазки и изготавливаются образцы специальной формы (рисунок 2.1 ,б — г).

Рисунок 2.1 — Схема испытания на сжатие (а) и формы образцов (б — г)

Методика определения прочностных свойств по диаграммам сжатия полностью идентична методике, используемой при растяжении. Соотношение между высотой образца и его диаметром для сталей равняется 2:1, для цветных металлов 1.5:1 (һ=2d или һ=1,5d). Испытания на осадку применяются для выявления поверхностных дефектов в образцах, а также газовых пузырей, трещин или надрывов, поскольку при сжатии они раскатываются и легко обнаруживаются.

Деформационное упрочнение

Явление непрерывного увеличения действующих на материал напряжений при пластической деформации называется деформационным упрочнением. Деформационное упрочнение обусловлено торможением дислокаций за счет изменения систем скольжения (из-за наличия межзеренных границ или включений вторых фаз), а также характера их взаимодействия в ходе деформирования.

Как правило, кривые деформационного упрочнения имеют три стадии, причем коэффициент упрочнения и уровень напряжений течения у поликристаллов выше, чем у монокристаллов (рисунки 2.2, 2.3). Эта особенность поликристаллов в первую очередь обусловлена наличием границ зерен и их разной ориентировкой к направлению нагружения. Однако эти факторы имеют существенное значение лишь на начальных стадиях деформирования (до нескольких процентов), после чего оба типа кривых растяжения практически параллельны друг другу (рисунок 2.3). В свою очередь твердые растворы упрочняются интенсивнее, чем чистые металлы. Соответственно этому меняются другие характеристики свойств: повышается твердость, электросопротивление, магнитная проницаемость, изменяется теплопроводность.

Рисунок 2.2 — Стадии деформацион- Рисунок 2.3 — Кривые

упрочнения деформационногоного упрочнения

моно- и поликристалла

Важной особенностью деформационного упрочнения является то, что оно проявляется не только в ходе пластического течения, но и после предварительной холодной деформации, когда все прочностные характеристики металлов и сплавов в той или иной мере повышаются. Именно этот факт лежит в основе настоящей работы по определению способности разных материалов к деформационному упрочнению.

Порядок выполнения работы

1) Измерить размеры образцов до осадки.

2) Определить твердость материалов в исходном состоянии по Роквеллу.

3) Продеформировать образцы до конечной высоты һк = һо с

ограничительной шайбой, где һо — высота образца до осадки, х= 100

относительная деформация, равная 25%. Зафиксировать усилие, возникающее при осадке.

4) Определить твердость материалов после первого этапа деформирования.

5) Измерить высоту и диаметр предварительно деформированных образцов.

6) Провести повторную осадку с использованием ограничительной шайбы 2.

7) Определить твердость материалов после второго этапа деформирования.

8) Замерить размеры образцов послө повторной осадки и вычислить

величину укорочения и уширения.

9) Оценить степень упрочнения разных материалов.

Результаты испытаний записать в таблицу 2.1.

Таблица 2.1

| Материал | hо, мм | do, мм | h1, мм | d1, мм | HRC | ε1,% | φ1,% | h2, мм | d2, мм | HRC | ε2, % | φ2, % |

Содержание отчета

1) Цель работы.

2) Общие сведения об испытаниях на осадку и деформационном упрочнении материалов.

3) Определение характеристик прочности и пластичности при осадке.

4) Способы оценки степени деформационного упрочнения, используемые в работе.

5) Таблица проведенных испытаний.

6) Выводы.

2.7 Контрольные вопросы

1) Чем отличаются испытания на осадку от испытаний на растяжение?

2) При каких условиях осадку можно рассматривать как растяжение с обратным знаком?

3) Почему возникает бочкообразная форма образцов?

4) Что такое деформационное упрочнение металлов? Чем оно вызвано?

5) Чем отличаются деформационные кривые моно- и поликристаллических образцов?

6) От каких факторов зависит величина упрочнения поликристаллов?

7) Как можно оценить степень упрочнения?

ЛАБОРАТОРНАЯ РАБОТА 3

Источник

Раздел 5 Деформационное упрочнение материалов

Тема 1 Деформационное упрочнение. Влияние различных факторов на структуру и свойства деформированных металлов (2 часа)

План лекции

1. Деформационное упрочнение металлов.

2. Коэффициент деформационного упрочнения.

3. Условия деформационного упрочнения.

4. Влияние нагрева на структуру и свойства деформированного металла.

5. Причины расхождение кривых S–е при разных температурах.

6. Влияние легирования и примесей на вид кривых напряжения.

7. Сверхпластичность.

Деформационное упрочнение металлов

Для непрерывного продолжения деформации образца требуется постоянное увеличение действующих на него напряжений. Это явление называется деформационным упрочнением. После предварительной холодной деформации прочностные характеристики материала повышаются (наклёп). Деформационное упрочнение обусловлено торможением дислокаций. Чем труднее перемещаться дислокациям в материале, тем больше коэффициент (модуль) деформационного упрочнения – производная напряжения по деформации. Для строго анализа закономерностей деформационного упрочнения необходимо пользоваться кривыми в координатах истинное напряжение (S или t) – деформация (e или g). Поскольку пластическая деформация скольжением в металлах осуществляется за счёт движения дислокаций в определённых плоскостях под действием касательных напряжений, более правильно строить кривые t – g. Приведённое напряжение сдвига:

tп=S·cosθ·cosγ,

где θ – угол между нормалью к плоскости скольжения и осью растяжения;

γ – угол между направлением скольжения и осью растяжения.

Когда ось растяжения перпендикулярна плоскости скольжения (γ=900) или параллельна ей (θ=900), то tп=0. tmax получается, если θ=γ=450.

Приведённая деформация сдвига определяется по формуле:

gп=(cosθ0)-1{[(lк/l0)2-sin2γ0]1/2-cosγ0},

где θ0 и γ0 – величина θ и γ в начальный момент деформации;

lк и l0 – начальная и конечная (в любой момент испытания) расчётная длина образца.

Влияние нагрева на структуру и свойства деформированного металла

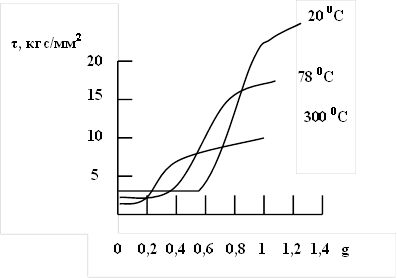

Основные эффекты этого влияния в области температур до начала интенсивного термического возврата показаны на примере трехстадийной кривой растяжения монокристаллов никеля – рисунок 11. Видно, что нагрев при испытании в низкотемпературной области приводит к снижению уровня напряжений течения, сокращению первых двух стадий упрочнения и расширению третьей, уменьшению коэффициента деформационного упрочнения на этой третьей стадии.

Наиболее важным результатом повышения температуры для поликристаллов является снижение коэффициента упрочнения на 3 стадии из-за облегчения поперечного скольжения (на 1 и 2 стадиях dt/dg) также снижается из-за уменьшения модуля сдвига, но эффект очень невелик. Это приводит к тому, что кривые растяжения поликристаллов при разных температурах могут заметно различаться по степени деформационного упрочнения и уровню напряжений течения (рисунок 11).

Чем легче идет поперечное скольжение при самых низких температурах, тем меньше влияние нагрева на dS/de. Например, повышение температуры испытания о.ц.к. металлов с высокой энергией дефекта упаковки слабо сказывается на коэффициенте упрочнения, кривые здесь отличаются в основном уровнем напряжений.

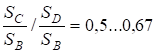

В общем случае расхождение кривых S–е при разных температурах, (например, на рисунке 12, а), обусловлено двумя разными причинами: 1) различием субструктур, возникающих при разных температурных испытаниях и 2) зависимостью напряжения течения (при одинаковой субструктуре) от температуры. Предположим, что действует только вторая причина. Тогда, если после прекращения деформации при Т2 в точке В мгновенно снизить температуру до Т1, то напряжение течения скачком повысится до значения D и при дальнейшей деформации кривая пойдет так же, как будто мы с самого начала растягивали образец при Т1.

|

Рисунок 11 – Кривые деформационного упрочнения

монокристаллов никеля при разных температурах

Предположим теперь, что расхождение кривых на рисунке 12, а связано только с разницей в субструктурах. В этом случае после снижения температуры от Т2 до Т1 в точке В изменится только наклон кривой: дальнейшему растяжению при Т1 соответствует пунктир ВК, причем кривая ВК не параллельна кривой ОDЕ, так как “исходные” субструктуры в точках В и D разные.

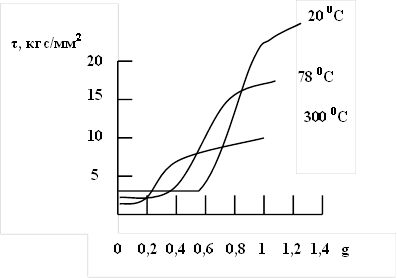

Ясно, что при действии обеих рассматриваемых причин мы будем иметь какой-то промежуточный вариант (СL на рисунке 12, а). Относительный вклад каждой из причин количественно оценивается отношением  , которое можно определить экспериментально. Чем ближе это отношение к единице, тем более значительно влияние температурной зависимости напряжения течения.

, которое можно определить экспериментально. Чем ближе это отношение к единице, тем более значительно влияние температурной зависимости напряжения течения.

Однако эксперименты показывают, что для чистых металлов температурная зависимость сопротивления деформации незначительна, и главной причиной влияния температуры на напряжение течения и коэффициент упрочнения является разница в субструктурах, формирующихся при разных температурах испытания. У алюминия и меди, в частности, отношение ![]() близко к единице (1,1…1,4), а

близко к единице (1,1…1,4), а  .

.

При этом для г.ц.к.- и г.п.у.-металлов действует установленная Коттреллом и Стоксом закономерность

![]() =const,

=const,

где ΔS – изменение напряжения течения, вызванное мгновенным изменением температуры в процессе деформации (с постоянной скоростью), равное Sc- SB;

S – начальное (SB) или конечное (SC) напряжение.

|

а – снижение температуры; б – повышение температуры

Рисунок 12 – Влияние изменения температуры испытания на кривые деформационного упрочнения

Влияние легирования и примесей на вид кривых напряжения

Знание этих особенностей пластической деформации твердых растворов и гетерофазных сплавов позволяет предсказать и объяснить основные эффекты воздействия легирования на деформационное упрочнение.

Примеси в технических металлах и малые количества легирующих элементов, входящих в твердый раствор, оказывают влияние на вид кривых растяжения в основном через образование примесных атмосфер на дислокациях. Влияние это проявляется, как правило, на начальных этапах пластической деформации.

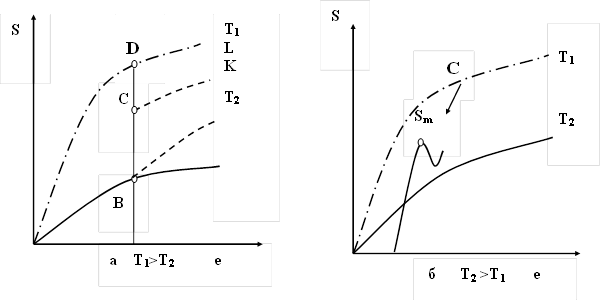

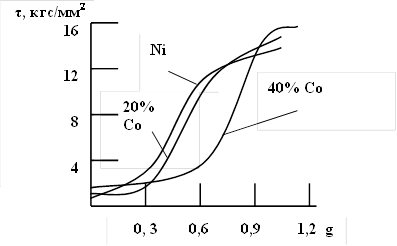

Отличия деформационного упрочнения концентрированных твердых растворов от чистых металлов наиболее полно можно выявить, сопоставив соответствующие кривые монокристаллов, благоприятно ориентированных для одиночного скольжения. На рисунке 13 такое сопоставление сделано на примере никеля и его сплавов – твердых растворов с кобальтом. В целом характер кривых остается аналогичным, что свидетельствует об идентичности процессов, определяющих упрочнение чистых металлов и твердых растворов. В то же время видно, что растворение легирующего элемента вызывает прогрессирующее: а) повышение критического напряжения сдвига; б) удлинение стадии легкого скольжения; в) повышение напряжений перехода ко 2 и особенно к 3 стадиям; г) увеличение коэффициента деформационного упрочнения на 3 стадии. Рост критического напряжения сдвига обусловлен увеличением сил трения при движении дислокаций в решетке с наличием инородных атомов. Увеличение протяженности первой стадии при легировании – результат затруднения начала скольжения в новых плоскостях: если критическое напряжение сдвига возрастает, то концентрация напряжений у скоплений дислокаций в твердом растворе, необходимая для инициирования скольжения в новых плоскостях, тоже растет и, следовательно, легкое скольжение может продолжаться до больших деформаций.

|

Рисунок 13 – Кривые деформационного упрочнения никеля

и твердых растворов кобальта в никеле при 295 К

Особенно важным является повышение напряжения перехода к третьей стадии и увеличение здесь коэффициента упрочнения. Это связано с затруднением в результате легирования поперечного скольжения дислокаций (из-за увеличения сил трения), упорядочения и, очень часто, уменьшения энергии дефекта упаковки. В результате коэффициент деформационного упрочнения и уровень напряжений течения поликристаллических сплавов – твердых растворов оказываются более высокими, чем чистого металла.

Количественно разница в деформационном упрочнении чистого металла и твердого раствора колеблется в широких пределах и определяется типом решетки и различием таких параметров, как энергия дефекта упаковки, размерное и электрохимическое несоответствие атомов растворителя и добавки (оно определяет степень искажения решетки и прирост силы трения при легировании), степень порядка и др.

Например, при комнатной температуре коэффициент упрочнения г.ц.к. поликристаллов Ni3Fe, Cu3Аu и Au3Cu с упорядоченной структурой примерно в два раза больше, чем в отсутствие дальнего порядка. В то же время упорядочение сплавов с о.ц.к.- и г.п.у.- решетками весьма слабо сказывается на деформационном упрочнении. Ясно, что увеличение разницы в энергиях дефекта упаковки сплава и исходного металла, а также степени атомного несоответствия легирующего элемента и основы при прочих равных условиях усиливает различия в деформационном упрочнении. Чем ниже температура испытания, тем более значительны эти различия твердых растворов и чистых металлов. Однако если они обусловлены упорядочением, то влияние температуры становится неоднозначным: пока с повышением температуры степень порядка растет, разница в деформационном упрочнении увеличивается, и наоборот.

Легирующие элементы, вызывающие образование избыточных фаз, усиливает деформационное упрочнение с самого начала пластического течения. При наличии достаточно большого количества дисперсных выделений стадия легкого скольжения может быть полностью подавлена, и кривая упрочнения монокристалла оказывается по виду такой же, как у поликристалла.

По мере деформации таких сплавов степень упрочнения может даже на начальных этапах возрастать за счет образования дислокационных петель между частицами и соответствующего уменьшения “эффективного” расстояния между ними. Частицы второй фазы затрудняют как консервативное скольжение дислокаций, так и неконсервативное их движение – поперечное скольжение и переползание. Поэтому они способствуют увеличению коэффициента упрочнения и росту напряжений течения на всех стадиях деформации и практически при всех температурах (хотя, конечно, с повышением температуры их упрочняющее действие ослабляется).

Как известно, в процессе пластической деформации резко увеличивается концентрация точечных дефектов, в первую очередь, вакансий. Это приводит к ускорению диффузионных процессов при испытании. В технических сплавах ускорение диффузии в процессе испытания проявляется особенно часто и имеет важное значение. Это относится в первую очередь к тем сплавам, в которых возможны диффузионные фазовые превращения. Последние, особенно при повышенных температурах испытания, могут вызывать различные аномалии в ходе кривых упрочнения. Например, в стареющих сплавах повышение температуры в определенном диапазоне может вызывать не снижение, а повышение уровня напряжений течения и коэффициента деформационного упрочнения однофазного до испытания материала.

В металлах и сплавах с высокодисперсной структурой одновременное воздействие напряжений и повышенных температур вызывает уже упоминавшийся эффект сверхпластичности. Типичный пример – монотектоидный сплав цинка с 22 % Аl, на котором было открыто А.А. Бочваром и З.А. Свидерской явление сверхпластичности цинкалюминиевых сплавов.

При температурах 473…543 К и определенном интервале скоростей растяжения образцы этого сплава проявляют все признаки сверхпластической деформации. Помимо большого удлинения (102…103 %) для такой деформации характерны очень низкие напряжения течения, плавно снижающиеся на большей части кривой растяжения. Такое аномальное разупрочнение обусловлено существенным снижением скорости деформации в процессе испытания с постоянной скоростью деформирования (чем больше длина образца, тем меньшему относительному удлинению соответствует то же абсолютное удлинение и меньше скорость деформации). В результате замедления деформации полнее успевают проходить термически активируемые процессы в приграничных зонах, легче идет межзеренная деформация и напряжение течения снижается.

Рекомендуемая литература

1. Золотаревский В.С. Механические свойства металлов. – М.: Металлургия, 1998. – 306 с.

2. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. – М.: Металлургия, 1979. – 496 с.

3. Шарая О.А., Куликов В.Ю., Шарый В.И. Учебное пособие по курсу Механические свойства материалов», КарГТУ, 2004.

Контрольные задания для СРС (тема 1) [1], [2], [9]

1. Деформационное упрочнение.

2. Сверхпластичность. Материалы. Условия сверхпластичнности.

3. Влияние температуры на свойства деформированного металла.

4. Влияние легирования на свойства деформированного металла.

5. Влияние примесей на свойства деформированного металла.

Источник