Растяжение это простой вид сопротивления

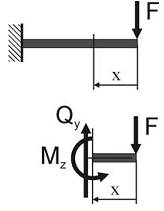

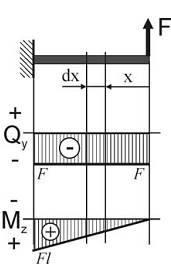

Из формулы (10.6) с учетом (10.5), получим закон распределения нормальных напряжений по сечению балки:

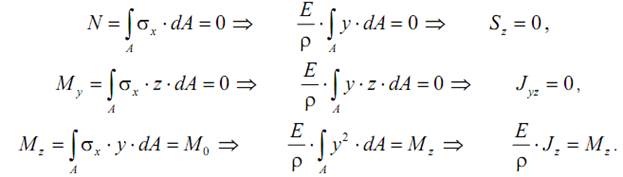

Подставляя (10.7) в каждое из уравнений (10.4), имеем следующие соотношения:

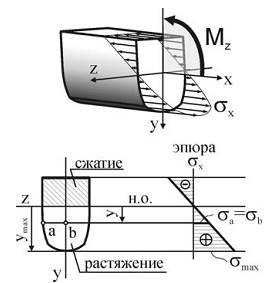

Из анализа первого и второго полученных выражений следует, что оси y и z являются главными центральными осями сечения, а нейтральная ось проходит через центр тяжести сечения.

Из последнего равенства получим формулу для определения кривизны бруса

(1/ρ) при изгибе

подставляя которую в выражение (10.7), получим формулу определения нормальных напряжений при изгибе:

Из анализа полученного уравнения следует, что нормальные напряжения при изгибе равны нулю в точках, лежащих на нейтральной оси, и достигают экстремальных значений на поверхности балки, при y=|y|max.

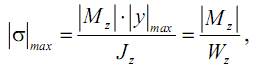

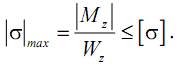

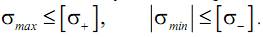

Максимальные нормальные напряжения при изгибе найдем по формуле:

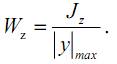

где Wz – осевой момент сопротивления

где Wz – осевой момент сопротивления

Таким образом, в случае изгиба условие прочности по нормальным напряжениям может быть записано в следующем виде (для материала балки, одинаково сопротивляющегося растяжению-сжатию):

10.5. Касательные напряжения при поперечном изгибе прямого бруса

При плоском поперечном изгибе, когда в сечениях балки действуют и изгибающий момент M и поперечная сила Q, возникают не только нормальные σ, но и касательные напряжения τ.

При плоском поперечном изгибе, когда в сечениях балки действуют и изгибающий момент M и поперечная сила Q, возникают не только нормальные σ, но и касательные напряжения τ.

Нормальные напряжения при поперечном изгибе рассчитываются по тем же формулам, что и при чистом изгибе:

Далее получим зависимости для определения касательных напряжений τ в случае поперечного изгиба балки.

При выводе формулы примем некоторые гипотезы, которые сделают данную задачу статически определимой:

1) касательные напряжения, действующие на одинаковом расстоянии y от нейтральной оси, постоянны по ширине бруса;

2) касательные напряжения всюду параллельны силе Q.

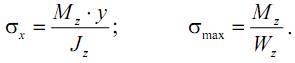

Рассмотрим консольную балку, находящуюся в условиях поперечного изгиба под действием силы F. Построим эпюры внутренних усилий Qy и Mz.

Рассмотрим консольную балку, находящуюся в условиях поперечного изгиба под действием силы F. Построим эпюры внутренних усилий Qy и Mz.

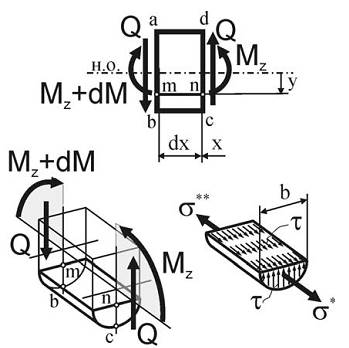

На расстоянии x от свободного конца балки выделим элементарный участок балки abcd длиной dx и шириной, равной ширине балки b. Покажем внутренние усилия, действующие по граням элемента: на грани cd возникает поперечная сила Qy и изгибающий момент Mz, а на грани ab – также поперечная сила Qy и изгибающий момент Mz+dM (так как Qy остается постоянной по длине балки, а момент Mz изменяется, см. эпюру).

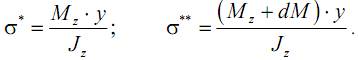

На расстоянии y от нейтральной оси отсечем часть элемента abcd, покажем напряжения, действующие по граням полученного элемента mbcn, и рассмотрим его равновесие. На гранях, являющихся частью наружной поверхности балки, нет напряжений. На боковых гранях элемента от действия изгибающего момента Mz возникают нормальные напряжения σ* и σ**, причем

На расстоянии y от нейтральной оси отсечем часть элемента abcd, покажем напряжения, действующие по граням полученного элемента mbcn, и рассмотрим его равновесие. На гранях, являющихся частью наружной поверхности балки, нет напряжений. На боковых гранях элемента от действия изгибающего момента Mz возникают нормальные напряжения σ* и σ**, причем

Кроме того, на этих гранях от действия поперечной силы Qy возникают касательные напряжения τ, такие же напряжения возникают по закону парности касательных напряжений и на верхней грани элемента.

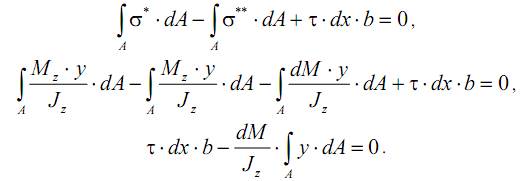

Составим уравнение равновесия элемента mbcn, проецируя равнодействующие рассмотренных напряжений на ось x:

Выражение, стоящее под знаком интеграла, представляет собой ни что иное, как статический момент боковой грани элемента mbcn относительно оси z, поэтому можем записать

Учитывая, что, согласно дифференциальным зависимостям Журавского Д. И. при изгибе,

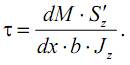

выражение для касательных напряжений при поперечном изгибе τ можем переписать следующим образом (формула Журавского)

Проанализируем формулу Журавского (10.10). Здесь Q≡Qy – поперечная сила в рассматриваемом сечении; Jz – осевой момент инерции сечения относительно оси z; b – ширина сечения в том месте, где определяются касательные напряжения; zS′ – статический момент относительно оси z части сечения, расположенной выше (или ниже) того волокна, где определяется касательное напряжение τ:

здесь и А′ – координата центра тяжести и площадь рассматриваемой части сечения, соответственно.

10.6. Полная проверка прочности. Опасные сечения и опасные точки

Для проверки на прочность при изгибе по действующим на балку внешним нагрузкам строят эпюры изменения внутренних усилий (Mz, Qy) по ее длине и определяют опасные сечения балки, для каждого из которых необходимо провести проверку прочности.

При полной проверке прочности таких сечений будет, как минимум, три (иногда они совпадают):

1) сечение, в котором изгибающий момент Mz достигает своего максимального по модулю значения, – именно по этому сечению подбирают сечение всей балки;

2) сечение, в котором поперечная сила Qy достигает своего максимального по модулю значения;

3) сечение, в котором и изгибающий момент Mz и поперечная сила Qy достигают по модулю достаточно больших величин.

В каждом из опасных сечений необходимо, построив эпюры нормальных и касательных напряжений, найти опасные точки сечения (проверка прочности проводится для каждой из них), которых также будет, как минимум, три:

1) точка, в которой нормальные напряжения σx достигают своего максимального значения, – то есть точка на наружной поверхности балки наиболее удаленная от нейтральной оси сечения;

2) точка, в которой касательные напряжения τxy достигают своего максимального значения, – точка, лежащая на нейтральной оси сечения;

3) точка, в которой и нормальные напряжения σx и касательные напряжения τxy достигают достаточно больших величин (эта проверка имеет смысл для сечений типа тавра или двутавра, где ширина резко изменяет свое значение).

ПРОСТЫЕ ВИДЫ СОПРОТИВЛЕНИЯ. РАСТЯЖЕНИЕ И СЖАТИЕ

3.1. Внутренние усилия и напряжения при растяжении (сжатии)

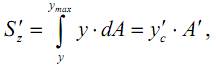

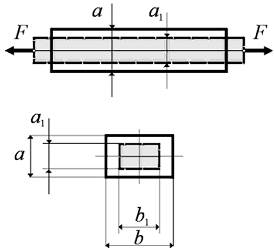

Растяжение (сжатие) – простой вид сопротивления, при котором стержень нагружен силами, параллельными продольной оси стержня и приложенными в центр тяжести его сечения.

Рассмотрим стержень упруго растянутый центрально приложенными сосредоточенными силами F.

Прежде чем перейти к исследованию внутренних усилий и напряжений, возникающих в растянутом стержне, рассмотрим некоторые гипотезы, связанные с характером деформирования такого стержня и имеющие в сопротивлении материалов исключительно важное значение.

Принцип Сен-Венана: в сечениях, достаточно удаленных от мест приложения сил, распределение напряжений и деформаций мало зависит от способа приложения нагрузок.

Принцип Сен-Венана дает возможность вести расчет без учета местных (локальных) деформаций, возникающих вблизи от точек приложения внешних сил (см. рисунок) и отличающихся от деформаций основного объема материала, что в большинстве случаев упрощает решение задачи.

Гипотеза плоских сечений (гипотеза Я. Бернулли): поперечные сечения стержня плоские и перпендикулярные его оси до деформации остаются плоскими и перпендикулярными оси и после деформации (см. рисунок).

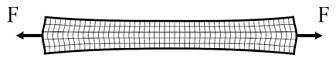

Используя метод мысленных сечений, определим внутренние усилия в растянутом стержне:

а) стержень, нагруженный растягивающими

силами F и находящийся в равновесии, рассекаем произвольным сечением;

б) отбрасываем одну из частей стержня, а ее действие на другую часть компенсируем внутренними усилиями, интенсивностью σ;

в) осевое внутреннее усилие N, возникающее в сечении стержня, определим, составляя уравнения равновесия для отсеченной части:

Проецируя внешнюю силу F, действующую на отсеченную часть стержня, на другие оси (y и z), а также составляя уравнения моментов относительно координатных осей, легко убедится, что осевое усилие N является единственным внутренним усилием, возникающим в сечении стержня (остальные тождественно равны нулю).

Таким образом, при растяжении (сжатии) из шести внутренних усилий в сечении стержня возникает только одно – осевое усилие N.

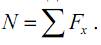

Нормальные напряжения σx, возникающие в сечении стержня, связаны с осевым усилием N следующим образом:

Учитывая, что в соответствии с гипотезой Бернулли напряжения равномерно распределены по поперечному сечению (т. е. σx=const), можно записать:

Таким образом, нормальные напряжения при растяжении (сжатии) определяются как

3.2. Перемещения и деформации при растяжении (сжатии)

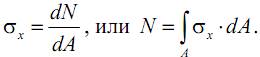

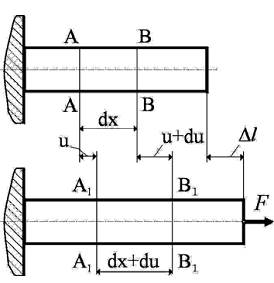

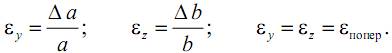

Рассмотрим стержень, находящийся под действием растягивающей нагрузки. Выделим (до деформации) два произвольных сечения стержня А–А и B–B, отстоящие друг от друга на расстоянии dx. От приложенной нагрузки сечение А–А переместиться в положение А1–А1 на расстояние u, а сечение B–B – в положение B1–B1 на расстояние u+du (du – бесконечно малая величина). Следовательно, абсолютное удлинение отрезка dx равно разности его размеров до и после деформации

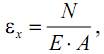

Относительная продольная деформация точек сечения A–A стержня при растяжении

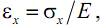

Для линейно-упругого материала относительная деформация при растяжении связана с нормальными напряжениями по закону Гука:

или, учитывая, что

здесь Е – модуль нормальной упругости (модуль Юнга), постоянный коэффициент, который является конста нтой материала (например, для стали Е=2·1011Па, для меди Е=1·1011Па, для титана Е=1,2·1011Па).

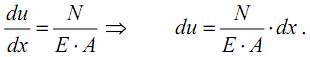

Исходя из этих формул, можно записать выражение для перемещенийточек растягиваемого стержня в рассматриваемом сечении

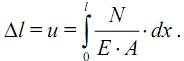

Тогда, полное удлинение стержня при растяжении ∆l, равное перемещению точек правого крайнего сечения, относительно левого крайнего:

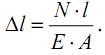

При постоянстве величин N, А, E вдоль оси стержня, абсолютное удлинение можно найти так:

При растяжении стержень деформируется не только в продольном направлении, но и в поперечном.

Абсолютная поперечная деформация стержня определяется как разность его поперечных размеров до и после деформации:

Относительная поперечная деформациястержня определяется отношением абсолютной поперечной деформации к соответствующему первоначальному размеру.

Относительная поперечная деформация при растяжении (сжатии) для изотропных материалов во всех направлениях одинакова:

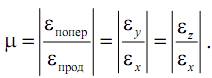

Между поперечной и продольной относительной деформациями при растяжении (сжатии) в пределах применимости закона Гука существует постоянное соотношение, которое называется коэффициентом поперечных деформаций (коэффициентом Пуассона µ).

Коэффициент Пуассона равен абсолютной величине отношения поперечной деформации к продольной

Коэффициент Пуассона – безразмерная величина.

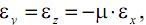

Так как продольная и поперечная деформация для большинства конструкционных материалов имеют противоположные знаки, можем записать

или, учитывая, что, согласно закону Гука,

запишем

Коэффициент Пуассона µ наряду с модулем Юнга E характеризуют упругие свойства материала. Для изотропных материалов коэффициент Пуассона лежит в пределах от 0 до 0,5 (пробка µ≈0; сталь µ≈0,3; каучук µ≈0,5).

3.3. Расчеты на прочность и жесткость при растяжении (сжатии)

Одна из основных задач сопротивления материалов – обеспечить надежные размеры деталей, подверженных тому или иному силовому, температурному или другому воздействию. Указанные размеры можно определить из расчета на прочность или жесткость. Рассмотрим условия прочности и жесткости для случаев простого растяжения (сжатия). Опасность наступления разрушения характеризуется величинами наибольших нормальных и касательных напряжений, возникающих при нагружении в опасных (т. е. наиболее напряженных) точках сечения. Очевидно, что реальные материалы не могут выдерживать сколь угодно большие напряжения. Поэтому величины наибольших напряжений из условия надежности работы детали необходимо ограничивать некоторыми допустимыми значениями, такими, чтобы деталь испытывала только упругие деформации. Их называют допускаемыми напряжениями . При растяжении и сжатии допускаемые напряжения обозначают [σ+], [σ–] соответственно (принято также обозначение σadm).

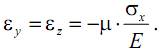

Если из расчета известны максимальные и минимальные (по алгебраической величине) напряжения, возникающие в опасном сечении детали, то условия прочности могут быть записаны следующим образом:

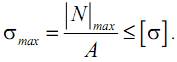

Если материал одинаково сопротивляется растяжению и сжатию, что характерно для пластичных материалов (более строго–для материалов в пластичном состоянии), а значит [σ+]=[σ–]=[σ], то

и условие прочности при растяжении (сжатии) запишем в виде:

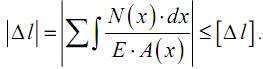

В некоторых случаях для обеспечения нормальной работы машин и сооружений размеры их деталей нужно выбирать так, чтобы обеспечивалось условие жесткости , то есть ограничить предельные деформации (перемещения) элементов конструкции.

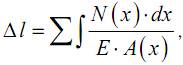

Условие жесткости, ограничивающее изменение длины элемента, имеет следующий общий вид:

где ∆l – изменение размеров детали; [∆l] – допускаемая величина этого изменения.

Учитывая, что при растяжении (сжатии) абсолютное удлинение в общем виде определяется как алгебраическая сумма величин ∆l по участкам

условие жесткости при растяжении (сжатии) запишем следующим образом:

3.4. Допускаемые напряжения. Коэффициент запаса прочности. Виды расчетов

Итак, размеры деталей необходимо подбирать таким образом, чтобы под действием приложенных нагрузок элемент конструкции не разрушался и не получал деформаций, превышающих допустимые. Отметим при этом, что в большинстве машиностроительных деталей не допускается возникновение остаточных деформаций под действием эксплуатационных нагрузок.

Как показывают механические испытания (испытания на растяжение и сжатие), раз рушен и е хрупких материалов начинается, когда напряжения в сечении элемента конструкции превысят величину временного сопротивления (предела прочности) σв. Поэтому для хрупких материалов, деформация которых, как правило, незначительна, за опасное (предельное) напряжение следует принимать именно предел прочности σв:

σ =σ .

Для пластичных материалов за опасное (предельное) напряжение следует принимать предел текучести σт (или условный предел текучести σ0,2, если площадка текучести отсутствует), так как за пределом текучести в пластичных материалах возникают значительные пластические деформации, приводящие при сбросе нагрузки до нуля к появлению остаточных напряжений, следовательно:

σ =σ .

Естественно, что эти опасные напряжения не могут быть использованы в качестве допускаемых. Их следует уменьшить настолько, чтобы в эксплуатационных условиях действующие напряжения гарантированно были меньше опасных, а деформации были упругими. Таким образом, допускаемое напряжение может быть определено по формуле

где σо – опасное напряжение; n – коэффициент запаса прочности.

Допускаемые напряжения – это наибольшие напряжения, которые можно допустить в конструкции при условии его безопасной, надежной и долговечной работы.

Выбор коэффициента запаса прочности зависит от состояния материала

(хрупкое или пластичное), характера приложения нагрузки (статическая, динамическая или повторно-переменная) и некоторых общих факторов, основными из которых являются:

1) различие механических характеристик материала в лабораторных образцах и реальной детали;

2) неточность задания величины внешних нагрузок;

3) неточность расчетных схем и приближенность методов расчета;

4) учет конкретных условий работы рассчитываемой конструкции;

5) долговечность и значимость проектируемого сооружения или машины.

Для конструкционных сталей значение коэффициента запаса прочности принимается n=1,4…1,6; для хрупких материалов n=2,5…3; для древесины n=3,5…6. Тогда величина допускаемых напряжений для среднеуглеродистых сталей [σ]=140…180 МПа; для высоколегированных [σ]=200…400 МПа.

Используя условие прочности, можно решать три типа задач:

1) проектировочный расчет – по известным нагрузкам для известного материала найти надежные с точки зрения прочности размеры поперечного сечения стержня (спроектировать прочную деталь);

2) проверочный расчет – по заданным размерам и материалу детали проверить, может ли она выдержать приложенную нагрузку;

3) расчет по несущей способности (грузоподъемности) – по известным размерам детали, материалу и схеме нагружения определить допустимую величину нагрузки на деталь.

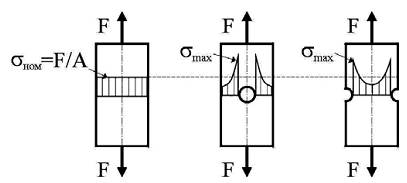

3.5. Понятие о концентрации напряжений

Равномерное распределение напряжений по сечению растянутого стержня сохраняется только в случае, если сечения стержня остаются постоянными по его длине. Резкие изменения площади поперечного сечения вследствие наличия поперечных отверстий, выточек, канавок, надрезов приводят к неравномерному распределению напряжений (вызывают концентрацию напряжений ) и называются концентраторами напряжений.

При исследовании явления концентрации напряжений вводят понятия номинального напряжения, наибольшего местного напряжения и коэффициента концентрации напряжений.

Номинальное напряжение – напряжение, вычисленное на основе предположения об отсутствии концентрации напряжений.

При растяжении номинальное напряжение вычисляется как

Наибольшее местное напряжение – максимальное напряжение, действующее в месте концентрации напряжений.

Местные напряжения, действующие в области концентратора напряжений, могут быть найдены теоретически – методами теории упругости, либо экспериментально – непосредственным измерением при помощи специальных приборов и методик.

Коэффициент концентрации напряжений – отношение максимального местного напряжения к номинальному напряжению

Коэффициент концентрации зависит от вида концентратора, размеров и формы образца, а также свойств материала.

Источник

Внутренние усилия при растяжении-сжатии.

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Напряжения при растяжении-сжатии.

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Деформации при растяжении-сжатии.

Рассмотрим деформации, возникающие при растяжении (сжатии) стержня (рис.6, а). Под действием силы F брус удлиняется на некоторую величину Δl называемую абсолютным удлинением, или абсолютной продольной деформацией, которая численно равна разности длины бруса после деформации l1 и его длины до деформации l

Отношение абсолютной продольной деформации бруса Δl к его первоначальной длине l называют относительным удлинением, или относительной продольной деформацией:

При растяжении продольная деформация положительна, а при сжатии – отрицательна. Для большинства конструкционных материалов на стадии упругой деформации выполняется закон Гука (4), устанавливающий линейную зависимость между напряжениями и деформациями:

где модуль продольной упругости Е, называемый еще модулем упругости первого рода является коэффициентом пропорциональности, между напряжениями и деформациями. Он характеризует жесткость материала при растяжении или сжатии (табл. 1).

Таблица 1

Модуль продольной упругости для различных материалов

Абсолютная поперечная деформация бруса равна разности размеров поперечного сечения после и до деформации:

Соответственно, относительную поперечную деформацию определяют по формуле:

При растяжении размеры поперечного сечения бруса уменьшаются, и ε’ имеет отрицательное значение. Опытом установлено, что в пределах действия закона Гука при растяжении бруса поперечная деформация прямо пропорциональна продольной. Отношение поперечной деформации ε’ к продольной деформации ε называется коэффициентом поперечной деформации, или коэффициентом Пуассона μ:

Экспериментально установлено, что на упругой стадии нагружения любого материала значение μ = const и для различных материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5 (табл. 2).

Таблица 2

Коэффициент Пуассона.

Абсолютное удлинение стержня Δl прямо пропорционально продольной силе N:

Данной формулой можно пользоваться для вычисления абсолютного удлинения участка стержня длиной l при условии, что в пределах этого участка значение продольной силы постоянно. В случае, когда продольная сила N изменяется в пределах участка стержня, Δl определяют интегрированием в пределах этого участка:

Произведение (Е·А) называют жесткостью сечения стержня при растяжении (сжатии).

Механические свойства материалов.

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Расчеты на прочность и жесткость при растяжении и сжатии.

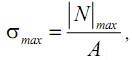

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); [n] — коэффициент запаса прочности. Для пластических материалов [n] = [nт] = 1,2 … 2,5; для хрупких материалов [n] = [nв] = 2 … 5, а для древесины [n] = 8 ÷ 12.

Расчеты на прочность при растяжении и сжатии.

Целью расчета любой конструкции является использование полученных результатов для оценки пригодности этой конструкции к эксплуатации при минимальном расходе материала, что находит отражение в методах расчета на прочность и жесткость.

Условие прочности стержня при его растяжении (сжатии):

При проектном расчете определяется площадь опасного сечения стержня:

При определении допускаемой нагрузки рассчитывается допускаемая нормальная сила:

Расчет на жесткость при растяжении и сжатии.

Работоспособность стержня определяется его предельной деформацией [ l ]. Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Источник