Растяжение и удлинение полиэтилена

Автор Монтажник На чтение 7 мин. Просмотров 12.9k. Обновлено 05.12.2020

Свойства полиэтилена (ПЭ) имеют широкое многообразие, но особо можно выделить два: высокую химическую стойкость и неспособность вступать в электрохимические реакции, благодаря чему исключается возможность появления коррозии, присущей стали. Далее приведены Свойства полиэтилена, наиболее полно характеризующие полиэтилен как материал, применяемый для изготовления труб и соединительных деталей.

Свойства полиэтилена — Плотность

Свойства полиэтилена во многом определяются его плотностью. В российских и международных стандартах принята следующая классификация ПЭ по группам плотности, кг/м3:

— ПНП (ПВД) — полиэтилен низкой плотности (полиэтилен высокого давления) — 910-925;

— ПСП (ПСД) — полиэтилен средней плотности (полиэтилен среднего давления) — 926-940;

— ПВП (ПНД) — полиэтилен высокой плотности (поли-этилен низкого давления) — 941-965.

Полимеризацией при высоком давлении получают разветвленный ПНП. Полимеризацией при низком давлении различными методами (газофазный, суспензионный, в растворе) получают линейный полиэтилен. При этом за счет введения сополимеров может быть получен ПЭ различной плотности — от 920 до 960 кг/м3.

Гранулы полиэтилена

Отечественные трубные марки ПНД производятся газофазным методом с использованием бутена-1 в качестве сополимера. Полимеризацией при низком давлении может быть получен ПСП. Внешне трубы из ПНД и ПВД ничем не отличаются, поэтому при отсутствии маркировки или паспорта (документа о качестве) на трубы отличить их довольно трудно.

Если имеются два отрезка трубы — из ПНД и ПВД — одного наружного диаметра с одинаковой толщиной стенки, то при приложении равных нагрузок труба из ПНД сплющивается в меньшей степени. Труба из ПНД более твердая, чем труба из ПВД, при проведении по ней ногтем обычно остается малозаметная царапина, тогда как на поверхности трубы из ПВД она более заметна. При ударе о твердую поверхность детали из ПВД издают глухой звук, а детали из ПНД — относительно звонкий звук.

Высокая плотность и монолитность соединения могут быть получены только при сварке деталей из одного вида и марки термопласта. Трубы из ПЭ, ПП или ПБ, сваренные между собой, не образуют прочного соединения и легко разрушаются при механическом воздействии.

Стойкость к климатическому (атмосферному) старению

Полиэтилен чувствителен к ультрафиолетовым лучам и теплу. Под их воздействием изменяются его цвет и механические характеристики, т.е. он становится более твердым и хрупким. Эти изменения происходят не сразу и становятся заметными только после года хранения труб на открытом воздухе, на солнце и в неблагоприятных климатических условиях. Так как трубы укладываются в траншеи, то опасность атмосферного старения полиэтилена становится минимальной.

Свойства полиэтилена — Стойкость к температурным воздействиям

При температурном воздействии, особенно длительном, полиэтилен в изделии становится более «эластичным», т.е. легко поддающимся деформированию при приложении к нему механических нагрузок. Обычно ПЭ трубы рассчитываются исходя из прочности материала при температуре 20 °С. Если температура ниже этого значения, то проность, как правило, повышается. Это повышение прочности, чаще всего, не учитывается при назначении эксплуатационных параметров трубопровода, но сам факт повышения прочности ПЭ увеличивает коэффициент запаса прочности трубы.

Температура плавления полиэтилена, при которой он переходит из твердого состояния в расплавленное, составляет от 115 до 130 °С. Температура начала размягчения — 110 °С. Температура хрупкости — минус 70 °С.

Свойства полиэтилена — Прочность при растяжении

Значение предела текучести при одноосном растяжении является весьма важной характеристикой ПЭ, т.к. оно указывает о том предельном состоянии материала, по достижении которого в термопласте возникают необратимые деформации. Среднее значение предела текучести ПНП, ПСП и ПВП составляет от 11,0 до 28,0 МПа. Относительное удлинение полиэтилена при пределе текучести составляет 16 %. Разрушающее напряжение — предел прочности при растяжении, составляет более 30,0 МПа.

Относительное удлинение полиэтилена при разрыве

Свойства полиэтилена, значение относительного удлинения при разрыве полиэтилена составляет от 300 до 1000 % при скорости растяжения от 50 до 100 мм/мин и температуре 20 °С. Конкретное значение удлинения при разрыве зависит от скорости растяжения и температуры.

Линейное расширение

Коэффициент линейного расширения полиэтилена в десять раз превышает соответствующий коэффициент для стали. Для полиэтилена он составляет 0,12-0,20 мм/(м-°С), тогда как у стали — 0,011 мм/(м-°С). Это следует учитывать при прокладке трубопроводов из ПЭ труб и соблюдать меры предосторожности.

Релаксационные Свойства полиэтилена

Если ПЭ подвергнуть длительному внешнему воздействию, то со временем внутреннее напряжение ПЭ в изделии уменьшается, т.к. материал как бы адаптируется к новому состоянию — более равновесному.

Свойства полиэтилена — Диффузионная проницаемость

Полиэтилен не является абсолютно герметичным по отношению к диффузионной проницаемости, особенно газов, которая повышается с увеличением температуры. Однако диффузионная проницаемость ПЭ чрезвычайно мала и составляет для газа при давлении до 0,3 МПа — 0,6 м3 на один километр в течение года.

Теплоизоляционные свойства полиэтилена

ППолиэтилен обладает хорошими теплоизоляционными свойствами. Тем не менее, для подземных трубопроводов теплоизоляционные характеристики грунта не менее значимы, чем аналогичные свойства самой полиэтиленовой трубы. Коэффициент теплопроводности полиэтилена составляет в среднем 0,22-0,4 Вт/(м-°С).

Стойкость к химическим веществам полиэтилена

Полиэтилен в изделии обладает хорошей стойкостью к воздействию различных агрессивных химических веществ: азотной кислоты различной концентрации, аммиака (газообразного, сухого, 100%-го, чистого, водного раствора, насыщенного на холоде), технического ацетона, бензина, винной кислоты, любого вина, воды (дистиллированной, деминерализованной, обессоленной, минеральной, морской), солей калия, сжатого воздуха, содержащего масла, солей меди и магния, отходящих газов систем канализации и др., содержащих диоксид углерода, соляную кислоту, диоксид серы, ртуть, сероводород, серу, мочевину, мыльный раствор и пр.

Обладает относительной стойкостью в концентрированной (более 50%) азотной кислоте, бензоле и некоторых других ароматических углеводородах.

Свойства полиэтилена — Горючесть

Свойства полиэтилена при контакте с огнем полиэтилен быстро загорается, плавится и стекает каплями. Пламя при горении — синее, слабосветящееся, с запахом затухающей свечи.

Наиболее опасными токсичными газами, образующимися при сгорании полиэтилена, являются углерода оксид (СО), водорода хлорид (HCI) и углерода диоксид (СО2). Количество СО, выделяющегося при термическом разложении полиэтилена, составляет 9-12 %.

Диоксид углерода в малых концентрациях не представляет большой опасности: его концентрацию 1,5 % в воздухе человек переносит без вреда для организма, но при концентрациях 3,0-4,5 % этот газ становится опасным для жизни человека при получасовом вдыхании. В настоящее время в нашей стране отсутствуют нормативные документы, регламентирующие критические концентрации СО, СО2, HCI и О2 при пожаре. В связи с этим для оценки пожарной опасности пластмассовых трубопроводов литературными источниками рекомендуются следующие критические концентрации: СО — 0,1 %, СО2 — б %, HCI — 5 % и О2 — 17 %.

В качестве замедлителей горения полиэтилена применяются хлор- и бромсодержащие органические соединения. В качестве средств пожаротушения применяются: тонко распыленная вода, вода с добавками поверхностно-активных веществ, пена, огнетушащие порошки, асбестовое полотно и др.

Санитарно-гигиенические свойства

Из полиэтилена в воду могут выделяться некоторые химические вещества в концентрациях, не превышающих предельно допустимую (ПДК). Мигрирующие соединения, как правило, не придают воде привкусов и запахов, но могут вызывать образование быстроисчезающей пены при взбалтывании водных вытяжек.

Для светостабилизации полиэтилена применяют различные сорта сажи, содержащие до 0,5 мг/кг бензопирена. Количество сажи в полиэтилене не должно превышать 2,5 %. Исследования показали допустимость использования труб из ПЭ для транспортирования хлорированной воды. При этом не отмечено значительного увеличения хлоропоглощаемости.

ПНД может выделять в воду те же вещества, что и ПВД, но кроме того — остатки комплексных металлоорганических катализаторов и растворителей. Трубы из ПЭ, облученные дозами ускоренных электронов или лучами, не изменяют вкуса и запаха соприкасающейся с ними воды и не повышают ее окисляемость.

Установлено, что увеличение числа бактерий в стоячей воде, находящейся в ПЭ трубах, вызвано их размножением вследствие органических загрязнений, имеющихся в воде, а не влиянием полимерного материала. Посев бактериальных культур, выделенных из водопроводной воды, в минеральную среду с полиэтиленом порошками различной молекулярной массы в качестве единственного источника углерода доказал, что эти микроорганизмы не в состоянии употреблять полиэтилен. ПВД не влияет на выживаемость в воде кишечной палочки. Таким образом, основным ограничением при использовании полиэтилена в контакте с питьевой водой является опасность изменения ее органолептических Свойства полиэтилена, в основном запаха.

Источник

Определение прочности материала при растяжении проводится по ГОСТ 11262, а определение модуля упругости – по ГОСТ 9550-81.

Образцы для испытаний термопластов и армированных пластиков должны соответствовать типу и размерам, указанным на рисунке и в таблице.

Рисунок 1: Образцы для испытаний материалов на растяжение (Числовые значения параметров приведены в таблице 1)

Образец типа 1 применяют для испытаний пластмасс с высоким относительным удлинением при разрыве (полиэтилен, пластифицированный поливинилхлорид), образец типа 2 – для испытаний большинства материалов (термореактивные, термопластичные и слоистые пластики), образец типа 3 в форме полоски – для испытаний стеклопластиков.

Таблица 1

| Размеры образцов, мм | Образец типа | ||

| 1 | 2 | 3 | |

| Общая длина l1, не менее | 115 | 150 | 250 |

| Расстояние между метками, определяющими положение кромок зажимов на образце, l2 | 80±5 | 115±5 | 170±5 |

| Длина рабочей части l3 | 33±1 | 60±1 | – |

| Расчетная длина l | 25±1 | 50±1 | 50±1 |

| Ширина головки b1 | 25±0,5 | 20±0,5 | 25±0,5 |

| Ширина рабочей части b2 | 6±0,4 | 10±0,5 | – |

| Толщина h | 2±0,2(от 1 до 3) | 4±0,4(от 1 до 10) | 2±0,2(от 1 до 6) |

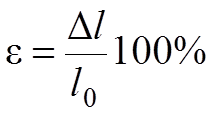

Диаграмму растяжения строят при нагружении образца до разрушения. Скорость нагружения – 2,0±0,4 мм/мин. По удлинению в момент разрушения Dl определяют относительно удлинение при разрыве e.

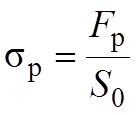

По максимальному значению нагрузки Fpвычисляют предел прочности при растяжении.

Удлинение измеряют прибором с погрешностью не более 2% в диапазоне 0,1–0,5 мм. База преобразователя перемещения L, устанавливаемого на образец, не менее 20 мм.

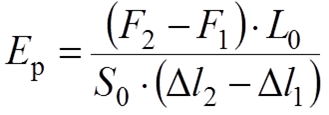

По диаграмме деформирования определяют значения нагрузок F1 и F2 и удлинение Dl1 и Dl2, соответствующих относительному удлинению 0,1% и 0,3% и рассчитывают модуль упругости при растяжении.

При невозможности записи диаграммы деформирования модуль упругости определяют при циклическом нагружении образца (до получения стабильных приращений) в диапазоне усилий F1 = (0,05–0,1)×Fр до F2 = 0,2×Fр. При значениях нагрузки F1 и F2 определяют приращение Dl на базе L.

Испытания полимерных материалов на растяжение: экспериментальная часть

Испытания на растяжение полимерных материалов проводят при температуре 23±2°С в соответствии с ГОСТ 11262–80 и ГОСТ 9550–81.

Перед испытанием замеряют ширину и толщину образцов в рабочей части с точностью до 0,01 мм не менее чем в трех местах и вычисляют площадь поперечного сечения. В расчет принимают наименьшую площадь поперечного сечения.

Перед испытанием на образец наносят необходимые метки (без повреждения образцов), ограничивающие его базу и положение кромок захватов (таблица).

Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов, таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и с направлением движения подвижного зажима. Зажимы затягивают равномерно, чтобы не было проскальзывания образца в процессе испытания, но при этом не происходило его разрушение в месте закрепления. Далее настраивают прибор для замера деформаций.

Затем образец нагружают возрастающей нагрузкой, величину которой фиксируют по шкале динамометра. Скорость нагружения составляет 25 мм/мин при определении прочности и относительного остаточного удлинения. В момент разрушения фиксируют наибольшее усилие и определяют прочность при растяжении по формуле

где Fp – нагрузка, при которой образец разрушился, Н; S = b×h – начальное поперечное сечение образца, мм2; b, h – ширина и толщина образца соответственно, мм.

Образцы, разрушившиеся за пределами рабочей части, за результат не принимают.

По удлинению в момент разрушения Dl определяют относительное удлинение при разрыве e:

где Dl – изменение расчетной длины образца в момент разрыва, мм; l – расчетная длина, мм.

где Dl – изменение расчетной длины образца в момент разрыва, мм; l – расчетная длина, мм.

Модуль упругости определяют по формуле

где F1, F2 – значения нагрузок, соответствующих относительному удлинению 0,1% и 0,3%, Н; Dl1, Dl2 – удлинение при нагрузках F1, F2 соответственно, мм.

где F1, F2 – значения нагрузок, соответствующих относительному удлинению 0,1% и 0,3%, Н; Dl1, Dl2 – удлинение при нагрузках F1, F2 соответственно, мм.

За результат измерения прочности, относительного удлинения и модуля упругости принимают среднее арифметическое значение для всех образцов.

Результаты испытаний заносят в протокол.

Образцы протоколов испытаний на растяжение

ПРОТОКОЛ № ____ от _____________

Испытания на растяжение по ГОСТ 11262–80

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (измеритель удлинения, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50% в течение 24 ч.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | l0, мм | Размеры образцов, мм | S0, мм2 | F, Н | sр, МПа | |

| h | b | |||||

| 1 | ||||||

| … | ||||||

| Среднее арифметическое значение, МПа | ||||||

| Среднее квадратическое отклонение | ||||||

| Коэффициент вариации, % | ||||||

Испытания провел:

ПРОТОКОЛ № ____ от _____________

Определения модуля упругости при растяжении по ГОСТ 9550–81

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (измеритель удлинения, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, база, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50 % в течение 24 часов.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | l0, мм | Размеры образцов, мм | S0, мм2 | Нагрузка, Н | Удлинение, мм | Ер, ГПа | |||

| h | b | F1 | F2 | l1 | l2 | ||||

| 1 | |||||||||

| … | |||||||||

| Среднее арифметическое значение | |||||||||

| Среднее квадратическое отклонение | |||||||||

| Коэффициент вариации, % | |||||||||

Испытания провел:

Читайте также: Механические свойства полимеров

Список литературы:

Пластмассы. Метод определения модуля упругости при растяжении, сжатии и изгибе: ГОСТ 9550–81. – Взамен ГОСТ 9550–71; введ. 01.07.1982. – М.: ИПК Изд-во стандартов, 2004. – 8 с.

Пластмассы. Метод испытания на растяжение: ГОСТ 11262–80. – Взамен ГОСТ 11262–76; введ. 01.12.1980. – М.: Изд-во стандартов, 1986.– 16 с.

Пластмассы. Методы механических испытаний. Общие требования: ГОСТ 14359–69. – Введен 01.01.1970. – М.: Изд-во стандартов, 1979.– 21 с.

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах: ГОСТ 25.601–80. – Введен 01.07.81. – М.: Изд-во стандартов, 1980.– 16 с.

Автор: Кордикова Е.И., кандидат технических наук, доцент кафедры механики материалов и конструкций БГТУ

Источник: Композиционные материалы: Лабораторный практикум, 2007 год

Дата в источнике: 2007 год

Источник

ГОСТ Р 53652.3-2009

(ИСО 6259-3:1997)

Группа Л29

ОКС 23.040.20

ОКСТУ 2209

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1015-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 6259-3:1997 «Трубы из термопластов. Определение свойств при растяжении. Часть 3. Трубы из полиолефинов» (ISO 6259-3:1997 «Thermoplastics pipes — Determination of tensile properties — Part 3: Polyolefin pipes») путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста (оригинальный текст этих структурных элементов примененного международного стандарта и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА), а также путем изменения отдельных слов, фраз, ссылок, значений, которые выделены в тексте курсивом. При этом дополнительные слова, фраза, примечание, дополнительные значения выделены в тексте полужирным курсивом, а объяснения причин их включения приведены в сносках.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает метод определения свойств при растяжении труб из полиолефинов — полиэтилена (ПЭ) (РЕ), сшитого полиэтилена (ПЭ-Х) (РЕ-Х), полипропилена (ПП) (РР) и полибутена (ПБ) (РВ), включая следующие:

— предел текучести при растяжении;

— относительное удлинение при разрыве.

Примечания

1 Свойства сварного шва, полученного при стыковой сварке труб, могут быть определены на образцах, изготовленных механической обработкой, типы которых приведены в настоящем стандарте.

2 Общие требования к методу испытания по определению свойств при растяжении труб из термопластов приведены в ГОСТ Р 53652.1.

Настоящий стандарт содержит рекомендуемые основные технические требования, приведенные в приложениях А-Г.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52779-2007 (ИСО 8085-2:2001, ИСО 8085-3:2001) Детали соединительные из полиэтилена для газопроводов. Общие технические условия (ИСО 8085-2:2001, ИСО 8085-3:2001, MOD)

ГОСТ Р 53652.1-2009 (ИСО 6259-1:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общие требования (ИСО 6259-1:1993 «Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общий метод испытания», MOD)

ГОСТ Р 53652.2-2009 (ИСО 6259-2:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 2. Трубы из непластифицированного поливинилхлорида, хлорированного поливинилхлорида и ударопрочного поливинилхлорида [ИСО 6259-2:1997 «Трубы из термопластов. Определение свойств при растяжении. Часть 2. Трубы из непластифицированного поливинилхлорида (PVC-U), хлорированного поливинилхлорида (PVC-C) и ударопрочного поливинилхлорида (PVC-HI)», MOD]

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение (ИСО 527-2:1993 «Пластмассы. Определение свойств при растяжении. Часть 2. Условия испытаний для литьевых и экструзионных пластмасс», NEQ)

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сущность метода

См. раздел 3 ГОСТ Р 53652.1 применительно к термопластам, указанным в настоящем стандарте.

4 Аппаратура

См. раздел 4 ГОСТ Р 53652.1.

5 Испытуемые образцы

См. раздел 5 ГОСТ Р 53652.1.

5.1 Типы испытуемых образцов

5.1.1 Общие требования

Если толщина стенки трубы 12 мм и менее, испытуемые образцы (далее — образцы) вырубают штампом-просечкой или изготовляют механической обработкой. Если толщина стенки трубы более 12 мм, образцы изготовляют только механической обработкой.

5.1.2 Размеры испытуемых образцов

Применяют образцы типа 1, форма и размеры которых приведены на рисунке 1 и в таблице 1; типа 2, форма и размеры которых приведены на рисунке 2 и в таблице 2, или типа 3, форма и размеры которых приведены на рисунке 3 и в таблице 3. Выбор типа образца зависит от толщины стенки трубы, из которой он изготовлен (5.2).

Примечания

1 Образцы типов 1 и 2 соответствуют образцам типов 1 и 2 по ГОСТ 11262*, образец типа 1 соответствует образцу типа 1 ГОСТ Р 53652.2.

_______________

* Обозначение и номер стандарта в бумажном оригинале приводится курсивом. — Примечание изготовителя базы данных.

2 Для того, чтобы избежать скольжения образца в зажимах, рекомендуется увеличить ширину головки пропорционально номинальной толщине стенки в соответствии с формулой

(мм). (1)

Рисунок 1 — Образец типа 1

Рисунок 1 — Образец типа 1 Таблица 1 — Размеры образца типа 1 | ||

Параметр | Размеры, мм | |

Общая длина , не менее | 115 | |

Начальное расстояние между зажимами | 80±5 | |

Длина рабочей части (параллельная часть) | 33±2 | |

Расчетная длина | 25±1 | |

Ширина головки | 25±2 | |

Ширина рабочей части (параллельная часть) | 6±0,4 | |

Толщина | Соответствует толщине стенки трубы | |

Большой радиус закругления | 25±2 | |

Малый радиус закругления | 14±1 | |

Примечание — См. ДА.1 (приложение ДА). | ||

Рисунок 2 — Образец типа 2

Рисунок 2 — Образец типа 2 Таблица 2 — Размеры образца типа 2 | ||

Параметр | Размеры, мм | |

Общая длина , не менее | 150 | |

Начальное расстояние между зажимами | 115±0,5 | |

Длина рабочей части (параллельная часть) | 60±0,5 | |

Расчетная длина | 50±0,5 | |

Ширина головки | 20±0,5 | |

Ширина рабочей части (параллельная часть) | 10±0,5 | |

Толщина | Соответствует толщине стенки трубы | |

Радиус закругления , не менее | 60 | |

Примечание — См. ДА.2(приложение ДА). | ||

Рисунок 3 — Образец типа 3

Рисунок 3 — Образец типа 3 Таблица 3 — Размеры образца типа 3 | ||

Параметр | Размеры, мм | |

Общая длина , не менее | 250 | |

Начальное расстояние между центрами несущих болтов | 165±5 | |

Длина рабочей части (параллельная часть) | 25±1 | |

Расчетная длина | 20±1 | |

Ширина головки | 100±3 | |

Ширина рабочей части (параллельная часть) | 25±1 | |

Толщина | Соответствует толщине стенки трубы | |

Радиус закругления | 25±1 | |

Диаметр отверстия | 30±5 | |

Примечание — См. ДА.3 (приложение ДА). | ||

5.2 Изготовление образцов

Образцы изготовляют из центральной части полосы, вырезанной из отрезка трубы в соответствии с 5.2.1 ГОСТ Р 53652.1 и перечислением а) или б):

а) Трубы толщиной стенки 12 мм и менее

Образцы изготовляют вырубкой штампом-просечкой или механической обработкой следующих типов:

— тип 1 — для толщины стенки 5 мм и менее;

— тип 2 — для толщины стенки более 5 мм до 12 мм включительно;

б) Трубы толщиной стенки более 12 мм

Образцы изготовляют механической обработкой типа 2 или 3.

5.3 Способ вырубки штампом-просечкой (см. 5.2.2.1 ГОСТ Р 53652.1)

Для изготовления образцов применяют штамп-просечку (4.6 ГОСТ Р 53652.1) с профилем, соответствующим образцу типа 1 или 2, в зависимости от толщины стенки трубы.

Образец вырубают при температуре окружающей среды, устанавливая штамп-просечку на внутреннюю сторону полосы и прикладывая постоянное непрерывное давление.

5.4 Способ механической обработки

См. 5.2.2.3 ГОСТ Р 53652.1.

6 Кондиционирование

См. раздел 6 ГОСТ Р 53652.1.

7 Скорость испытания

Скорость испытания, т.е. скорость раздвижения зажимов, зависит от толщины стенки трубы, как установлено в таблице 4.

Таблица 4 — Скорость испытания

Номинальная толщина стенки трубы , мм | Способ изготовления образцов | Тип образца | Скорость испытания*, мм/мин |

5 | Вырубка штампом-просечкой или механическая обработка | Тип 1 | 100±10 |

5<12 | Вырубка штампом-просечкой или механическая обработка | Тип 2 | 50±5 |

>12 | Механическая обработка | Тип 2 | 25±2 |

>12 | Механическая обработка | Тип 3 | 10±1 |

* Предельные отклонения на скорость испытания приведены в соответствии с ГОСТ 11262, т.к. они не установлены в ИСО 6259-3. | |||

Если применяют другую скорость, должна быть установлена корреляция между данными, полученными при применяемой и установленной скоростях. В случае разногласий применяют установленную скорость.

8 Проведение испытания

См. раздел 8 ГОСТ Р 53652.1.

Примечание — При достижении относительного удлинения 500%* испытание может быть прекращено до разрыва образца.

________________

* Значение 1000% заменено на 500% в соответствии с возможностью испытательных машин.

9 Обработка результатов

См. раздел 9 ГОСТ Р 53652.1.

10 Протокол испытания

См. раздел 10 ГОСТ Р 53652.1.

Приложение А (справочное). Трубы из полиэтилена (ПЭ). Основные технические требования

Приложение А

(справочное)

Рекомендуемое минимальное* относительное удлинение при разрыве труб из полиэтилена (ПЭ), определенное в условиях испытания по ГОСТ Р 53652.1, следующее:

350%.

________________

* См. ДА.4 (приложение ДА).

Примечания

1 Для предела текучести при растяжении технические требования не нормируются.

2 Для испытуемых образцов, изготовленных из сварного стыкового соединения, основным требованием является тип разрушения по сварному шву — пластический, т.е. по механизму хладотекучести.

3 Для испытуемых образцов, изготовленных из сварного стыкового соединения, при испытании сварных швов на растяжение, рекомендуется использовать метод и технические требования по ГОСТ Р 52779** (приложение Е)*.

________________

* См. ДА.5 (приложение ДА).

** Обозначение и номер стандарта в бумажном оригинале приводится полужирным курсивом. — Примечание изготовителя базы данных.

Приложение Б (справочное). Трубы из сшитого полиэтилена (ПЭ-Х). Основные технические требования

Приложение Б

(справочное)

Рекомендуемое минимальное* относительное удлинение при разрыве труб из сшитого полиэтилена (ПЭ-Х), определенное в условиях испытания по ГОСТ Р 53652.1, следующее:

350%.

________________

* См. ДА.4 (приложение ДА).

Примечание — Для предела текучести при растяжении технические требования не нормируются.

Приложение В (справочное). Трубы из полипропилена (ПП). Основные технические требования

Приложение В

(справочное)

Рекомендуемое минимальное* относительное удлинение при разрыве для труб из полипропилена (ПП) типов:

— гомополимер;

— блоксополимер (гетерофазный);

— рандомсополимер (статсополимер),

определенное в условиях испытания по ГОСТ Р 53652.1, следующее:

200%.

________________

* См. ДА.4 (приложение ДА).

Примечание — Для предела текучести при растяжении технические требования не нормируются.

Приложение Г (справочное). Трубы из полибутена (ПБ). Основные технические требования

Приложение Г

(справочное)

Рекомендуемое минимальное* относительное удлинение при разрыве труб из полибутена (ПБ), определенное в условиях испытания по ГОСТ Р 53652.1, следующее:

250%.

________________

* См. ДА.4 (приложение ДА).

Примечание — Для предела текучести при растяжении технические требования не нормируются.

Приложение ДА (справочное). Перечень технических отклонений настоящего стандарта по отношению к ИСО 6259-3

Приложение ДА

(справочное)

ДА.1 В пункте 5.1.2 рисунок 1 заменен рисунком 2. На рисунке 1 изменено обозначение размеров (в соответствии с системой ЕСКД) и обозначение типа образца в наименовании рисунка.

Таблица 1 заменена таб?