Расчет вала на растяжение

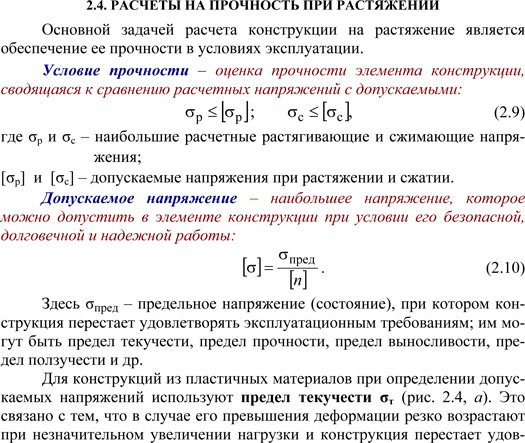

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Рассмотрим расчет осей. Оси нагружены только изгибающими нагрузками и соответственно их рассчитывают на изгиб. После составления расчетной схемы и определения всех сил, действующих на ось, строят эпюру изгибающих моментов и по максимальному изгибающему моменту рассчитывают ось.

Расчет осей на статическую прочность при изгибе:

проверочный

![sigma_и=M/{0.1d^3}<=delim {[}{sigma_и}{]} sigma_и=M/{0.1d^3}<=delim {[}{sigma_и}{]}](https://metiz-bearing.ru/val/../img/math_949_19d377e9444d071f0ff967b96fc0d89d.png)

проектировочный![d=root{3}{{10M}/delim {[}{sigma_и}{]}} d=root{3}{{10M}/delim {[}{sigma_и}{]}}](https://metiz-bearing.ru/val/../img/math_936_3a54442b84e4f2efe87e446dcf5b7b3c.png)

где σи — расчетное напряжение изгиба в опасном сечении оси;

М — изгибающий момент в опасном сечении оси;

0,1d3 — момент сопротивления изгибу сечения оси;

d — диаметр оси;

[σи] — допускаемое напряжение на изгиб. Для вращающихся осей [σи] можно принимать из табл. Для невращающихся осей значения [σи] следует повысить на 75%.

Рассмотрим расчет валов, работающих только на кручение:

проверочный

![tau_k=T/{0.2d^3}<=delim {[}{tau_k}{]} tau_k=T/{0.2d^3}<=delim {[}{tau_k}{]}](https://metiz-bearing.ru/val/../img/math_949_558cc5c74b0ebbbeec0b54b81c6ec382.png)

проектировочный![d=root{3}{{5T}/delim {[}{tau_k}{]}} d=root{3}{{5T}/delim {[}{tau_k}{]}}](https://metiz-bearing.ru/val/../img/math_936_2c4b0266ea70bd4e8eed8f2b295ebaa6.png)

где τk — расчетное напряжение кручения в опасном сечении вала;

Т — крутящий момент в опасном сечении вала;

d — диаметр вала;

0,2d3 — полярный момент сопротивления поперечного сечения вала;

[τk] — допускаемое напряжение на кручение для вала:![delim {[}{tau_k}{]}=0.5delim {[}{sigma_и}{]} delim {[}{tau_k}{]}=0.5delim {[}{sigma_и}{]}](https://metiz-bearing.ru/val/../img/math_965.5_041082e97e00c63e1fbe74892574304a.png)

где [σи] — допускаемое напряжение на изгиб для вала (см. табл.).

Расчетом валов на кручение пользуются иногда как предварительным, после которого вал окончательно рассчитывают на статическую прочность — совместное действие изгиба и кручения или на сопротивление усталости.

При предварительном условном расчете валов только на кручение [τk] для учета изгиба принимают пониженным. Для стальных валов можно принять [τk]=20 МПа.

Рассмотрим расчет валов на совместное действие изгиба и кручения. В большинстве случаев валы работают одновременно на изгиб и кручение. Некоторые валы, например вал, на котором насажено коническое зубчатое колесо или червячное колесо, могут дополнительно работать на растяжение или сжатие. Напряжения растяжения (сжатия) в валах невелики по сравнению с напряжениями изгиба, и влияние растягивающих или сжимающих сил обычно не учитывают, т. е. рассчитывают валы на совместное действие изгиба и кручения. Порядок расчета валов в этом случае следующий.

Для определения диаметра вала необходимо знать значения изгибающих моментов в опасных сечениях. А для этого нужно знать не только значения сил, действующих на вал, но и расположение сечений вала, в которых действуют эти силы. Это, в свою очередь, вызывает необходимость знать конструкцию вала. Но конструкция вала определяется в основном в зависимости от его диаметра. Поэтому если конструкция вала не задана, то обычно предварительно определяют диаметр вала из расчета на кручение по пониженным допускаемым напряжениям, В некоторых случаях для предварительного определения диаметра вала пользуются эмпирическими зависимостями. Так, например, диаметр конца входного вала редуктора, соединяемого непосредственно с электродвигателем, принимают в пределах 0,8… 1,2 от диаметра вала электродвигателя; диаметр ведомого вала каждой ступени цилиндрического зубчатого редуктора принимают 0,3…0,35 от межосевого расстояния ступени. По предварительно принятому или вычисленному по формуле

![d=root{3}{{5T}/delim {[}{tau_k}{]}} d=root{3}{{5T}/delim {[}{tau_k}{]}}](https://metiz-bearing.ru/val/../img/math_936_2c4b0266ea70bd4e8eed8f2b295ebaa6.png)

диаметру вала устанавливают его конструкцию и намечают местоположение опор. Затем составляют расчетную схему вала, определяют все силы, действующие на вал, строят эпюры изгибающих и крутящих моментов и затем производят расчет вала. Если силы, действующие на вал, расположены не в одной плоскости, то их необходимо разложить по двум взаимно перпендикулярным плоскостям и определить в этих плоскостях опорные реакции и изгибающие моменты, а затем геометрически суммировать реакции и моменты. Если угол между плоскостями действия сил ≤30°, можно считать, что все силы действуют в одной плоскости. При отклонении сил от координатных плоскостей на угол ≤15° эти силы можно совмещать с данными плоскостями.

Результирующие опорная реакция F и изгибающий момент М в соответствующем сечении вала:

где Fx, Fy, Mx и Му — соответственно опорные реакции и изгибающие моменты во взаимно перпендикулярных плоскостях.

Приведенный или эквивалентный момент вычисляют по третьей теории прочности:

Расчет вала на совместное действие изгиба и кручения:

проверочный

![sigma_{э к в}=M_{э к в}/{0.1d^3}<=delim {[}{sigma_и}{]} sigma_{э к в}=M_{э к в}/{0.1d^3}<=delim {[}{sigma_и}{]}](https://metiz-bearing.ru/val/../img/math_949_554dea2a65206f202d136c2f5dc77e0d.png)

проектировочный![d=root{3}{{10M_{э к в}}/delim {[}{sigma_и}{]}} d=root{3}{{10M_{э к в}}/delim {[}{sigma_и}{]}}](https://metiz-bearing.ru/val/../img/math_936_ec747a7acd4795b00211137cc3641cf6.png)

где σэкв — приведенное (эквивалентное) напряжение для расчетного сечения вала;

d — диаметр вала;

0,1d3 — момент сопротивления сечения вала при изгибе;

[σи] — допускаемое напряжение на изгиб (см. табл.).

Источник

Эта статья будет посвящена расчетам на прочность, которые выполняются в сопромате и не только. Расчеты на прочность бывают двух видов: проверочные и проектировочные (проектные).

Проверочные расчеты на прочность – это такие расчеты, в ходе которых проверятся прочность элемента заданной формы и размеров, под некоторой нагрузкой.

В ходе проектировочных расчетов на прочность определяются какие-то размеры элемента из условия прочности. Причем, очевидно, что для разных видов деформаций эти условия прочности различны. Также к проектным расчетам можно отнести расчеты на грузоподъемность, когда вычисляется максимальная нагрузка, которую может выдерживать конструкция, не разрушаясь. Рассмотрим более подробно, как проводится прочностные расчеты для разных случаев.

Расчеты на прочность при растяжении (сжатии)

Начнем, пожалуй, с самого простого вида деформации растяжения (сжатия). Напряжение при центральном растяжении (сжатии) можно получить, разделив продольную силу на площадь поперечного сечения, а условие прочности выглядит вот так:

где сигма в квадратных скобках – это допустимое напряжение. Которое можно получить, разделив предельное напряжения на коэффициент запаса прочности:

Причем, за предельное напряжение для разных материалов принимают разное значение. Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести, а для хрупких (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение или сжатие на специальных машинах, которые фиксируют характеристики в виде диаграммы.

Коэффициент запаса прочности выбирается конструктором исходя из своего личного опыта, назначения проектируемой детали и сферы применения. Обычно, он варьируется от 2 до 6.

В случае если необходимо подобрать размеры сечения, площадь выражают таким образом:

Таким образом, минимальная площадь поперечного сечения при центральном растяжении (сжатии) будет равна отношению продольно силы к допустимому напряжению.

Расчеты на прочность при кручении

При кручении расчеты на прочность в принципе схожи с теми, что проводятся при растяжении. Только здесь вместо нормальных напряжений появляются касательные напряжения.

На кручение работают, чаще всего, детали, которые называются валами. Их назначение заключается в передаче крутящего момента от одного элемента к другому. При этом вал по всей длине имеет круглое поперечное сечение. Условие прочности для круглого поперечного сечения можно записать так:

где Ip — полярный момент сопротивления, ρ — радиус круга. Причем по этой формуле можно определить касательное напряжение в любой точке сечения, варьируя значение ρ. Касательные напряжения распределены неравномерно по сечению, их максимальное значение находится в наиболее удаленных точках сечения:

Условие прочности, можно записать несколько проще, используя такую геометрическую характеристику как момент сопротивления:

То бишь максимальные касательные напряжения равны отношению крутящего момента к полярному моменту сопротивления и должны быть меньше либо равны допустимому напряжению. Геометрические характеристики для круга, упомянутые выше можно найти вот так:

Иногда в задачах встречаются и прямоугольные сечения, для которых момент сопротивления определяется несколько сложнее, но об этом я расскажу в другой статье.

Расчеты на прочность при изгибе

Источник

5.5. РАСЧЕТ ВАЛОВ НА ЖЕСТКОСТЬ

За меру жесткости принимают относительный угол закручивания, то есть угол, приходящийся на единицу длины вала Условие жесткости: ≤ [θ] где [θ] имеет размерность рад/м. Чаще пользуются условием Допускаемое значение угла [θ°] закручивания зависит от назначения вала. Принимают [θ°] = (0,3–1,0) град/м. При расчете валов на прочность и жесткость часто задают мощность N, передаваемую валом и частоту его вращения n. Для вычисления крутящего момента по этим данным удобно воспользоваться таблицей Пример 5.1. Расчета вала на прочность и жесткость I. Определение внутренних усилий Значение ведущего момента Мвед определим из условия равновесия вала: Σ Мх = 0; Мвед – М1 – М2 – М3 = 0, откуда Мвед = М1 + М2 + М3 = 5 + 7 + 6 = 18 кН·м. Для расчетов на прочность и жесткость необходимо найти положение опасных сечений и величины крутящих моментов, действующих в этих сечениях вала (рис. 5.3, а). Воспользовавшись методом сечений определим внутренние усилия и построим эпюру крутящих моментов (рис. 5.3, б). Опасными являются все сечения на участке II, где действует Тmax = 12 кН·м. II. Проектный расчет валов сплошного и полого сечений Предварительно найдем допускаемое касательное напряжение, связанное с допускаемым нормальным напряжением. Принимаем по третьей теории прочности [τ] = 0,5 [σ] = 0,5·160 = 80 МПа. Из условия прочности и жесткости при кручении находим требуемые значения полярных момента сопротивления и момента инерции Из условия прочности и жесткости выполнить проектный расчет: определить диаметры валов в двух вариантах исполнения – сплошного и полого с коэффициентом пустотелости с = d/D = 0,8. Результаты округлить согласно ГОСТу. Построить эпюры углов закручивания вала. Валы сопоставить по металлоемкости и жесткости. Дано: М1 = 5 кН·м; a = 0,6 м; М2 = 7 кН·м; b = 0,8 м; М3 = 6 кН·м; с = 0,7 м; [σ] = 160 МПа; [θ] = 0,8 град/м. Рис. 5.3. Схема нагружения вала (а), эпюра крутящих моментов (б), эпюры углов закручивания сплошного (в) и полого (г) валов Результаты расчетов Форма сечения Сплошное Полое Момент сопротивления Углы закручивания характерных сечений вала сплошного и полого сечений Момент инерции принятый Жесткость сечения G·Ip = 80·109·1,19·10-5 = 0,955·106 Н·м2 G·Ip = 80·109·1,20·10-5 = 0,961·106 Н·м2. Углы закручивания участков вала Углы закручивания характерных сечений вала Строим эпюры углов закручивания сплошного и полого валов (рис. 5.3, в и г) III. Сопоставление металлоемкости валов двух вариантов Металлоемкость вала определяется его объемом, то есть произведением длины на площадь поперечного сечения. Поскольку длина вала неизменна, сопоставим площади поперечных сечений сплошного вала с полым Выводы: 1. Из условий прочности и жесткости найдены диаметры вала двух вариантов исполнения, сплошного и пустотелого: 105 и 120 мм соответственно. 2. Вычислены деформации валов на каждом из участков, построены эпюры углов закручивания валов сплошного и пустотелого. Жесткости валов практически одинаковы. 3. Сопоставлены металлоемкости валов двух вариантов исполнения. Расход металла для вала сплошного сечения вдвое больше, чем для вала пустотелого. Примечание. Полученный результат по сопоставлению металлоемкости валов ожидаем, поскольку достаточно большой объем материала, сосредоточенный около центра тяжести сечения, испытывает напряжения ниже допускаемого и вклад его в общую прочность конструкции невелик. Поэтому целесообразно убирать неработающий материал из этой области. Конструкции из полого сечения созданы природой: камыш, тростник, бамбук, злаковые культуры, трубчатые кости птиц и млекопитающих. В авиации и космонавтике используют полые валы, в строительстве – пустотные плиты перекрытий.

Источник

Примеры решения задач по сопротивлению материалов

На этой странице приведен еще один пример решения задачи по Сопромату, в которой необходимо произвести расчет вала переменного сечения (ступенчатого), нагруженного крутящими моментами. По результатам расчетов необходимо подобрать размеры вала, а также определить максимальную деформацию вала на скручивание (угол закручивания).

Результаты расчетов оформлены эпюрами крутящих моментов, касательных напряжений и углов закручивания бруса.

Студентам технических специальностей ВУЗов в качестве методической помощи предлагаются к скачиванию готовые варианты контрольных работ по сопромату (прикладной механике). Представленные задания и примеры их решения предназначены, в частности, для учащихся Алтайского Государственного технического университета.

Варианты контрольных работ можно скачать в формате Word для ознакомления с порядком решения заданий, или для распечатывания и защиты (при совпадении вариантов).

***

Расчет вала

Условие задачи:

К стальному валу, состоящему из 4-х участков длиной l1…l4 приложено четыре сосредоточенных момента М1…М4 (см. рис. 1 ).

Требуется:

Построить эпюру крутящих моментов Мкр, подобрать диаметр вала из расчета на прочность, построить эпюру максимальных касательных напряжений τmax, построить эпюру углов закручивания φ вала и определить наибольший относительный угол закручивания вала.

Исходные данные:

Нагрузки, кН×м:

- М1 = -4,5;

- М2 = -2,6;

- М3 = -3,1;

- М4 = -2,0;

Длина участков, м:

- l1 = 0,9;

- l2 = 0,6;

- l3 = 0,9;

- l4 = 0,4;

Указания:

Вычертить схему вала в соответствии с исходными данными.

Знаки моментов в исходных данных означают: плюс – момент действует против часовой стрелки относительно оси Z, минус – по часовой стрелке (см. навстречу оси Z). В дальнейшем значения моментов принимать по абсолютной величине.

Участки нумеровать от опоры.

Допускаемое касательное напряжение [τ] для стали принимать равным 100 МПа.

Решение:

1. Определим методом сечений значения крутящих моментов на каждом силовом участке от свободного конца вала.

Крутящий момент равен алгебраической сумме внешних моментов, действующих на вал по одну сторону сечения.

- МIV = -М1 = -4,5 (кН×м);

- МIII = -М1 — М2 = -4,5 — 2,6 = -7,1 (кН×м);

- МII = -М1 — М2 – М3 = -4,5 – 2,6 – 3,1 = -10,2 (кН×м);

- МI = -М1 — М2 – М3 – М4 = -4,5 – 2,6 – 3,1 – 2,0 = -12,2 (кН×м).

2. Подберем сечение вала из расчета на прочность при кручении по полярному моменту сопротивления для участка, где величина крутящего момента максимальная (без учета знака):

WP≥ Мкр/[τ] .

Так как для круглого сечения полярный момент равен: Wр = πD3/16, то можно записать:

D ≥ 3√(16Мкр/π[τ]) ≥ 3√(16×12,2×103/3,14×[100×106]) = 0,0855 м или D ≥ 85,5 мм.

(Здесь и далее знак «√» означает квадратный корень из выражения)

В соответствии со стандартным рядом, предусмотренным ГОСТ 12080-66, принимаем диаметр вала D = 90 мм.

3. Определим угол закручивания для каждого участка вала по формуле:

φ = Мкр×l/G×Iр,

где

G – модуль упругости 2-го рода; для стали G = 8×1010 Па;

Ip – полярный момент инерции (для круглого сечения Iр = πD4/32 ≈ 0,1D4, м4).

Произведение G×Iр = 8×1010×0,1×0,094 ≈ 524880 Н×м2 – жесткость сечения данного вала при кручении.

Расчитываем углы закручивания на каждом участке:

- φI = -12,2×103×0,9/524880 = -0,0209 рад;

- φII = -10,2×103×0,6/524880 = -0,0116 рад;

- φIII = -7,1×103×0,9/524880 = -0,0122 рад;

- φIV = -4,5×103×0,4/524880 = -0,0034 рад.

4. Определяем углы закручивания сечений вала, начиная от жесткой заделки (опоры):

- φ0-0 = 0 рад;

- φ1-1 = φI= -0,0209 рад;

- φ2-2 = φI + φII= -0,0209 — 0,0116 = -0,0325 рад;

- φ3-3 = φI + φII + φIII= -0,0209 — 0,0116 — 0,0122 = -0,0447 рад;

- φ4-4 = φI + φII + φIII + φIV = -0,0209 — 0,0116 — 0,0122 -0,0034 = -0,0481 рад.

5. Определяем максимальное касательное напряжение на каждом силовом участке по формуле:

τmax = Мкр/Wp = 16Мкр/πD3≈ 5Мкр/D3.

Тогда:

- τmaxIV = 5×-4,5×103/0,093 = -30864197 Па ≈ -30,086 МПа;

- τmaxIII = 5×-7,1×103/0,093 = -48696844 Па ≈ -48,700 МПа;

- τmaxII = 5×-10,2×103/0,093 = -69958847 Па ≈ -69,959 МПа;

- τmaxI = 5×-12,2×103/0,093 = -83676268 Па ≈ -83,676 МПа.

6. Наибольший относительный угол закручивания Θmax определим по формуле:

Θmax = МКРmax/G×Iр = -12,2×103/524880 = 0,0232 рад/м.

7. По результатам расчетов строим эпюры крутящих моментов Мкр, касательных напряжений τmax и углов закручивания φ (см. рис. 2).

***

Расчет двутавровой балки на изгибную прочность

Сопротивление материалов

Источник