Расчет таврового сварного шва на растяжение

5.1 Растяжение

Условие прочности сварного шва записывается в виде

5.2 Изгиб

Условие прочности сварного шва записывается в виде

5.3 Кручение

Условие прочности сварного шва записывается в виде

где — допускаемое напряжение среза для сварного шва ( см. табл.1 и 2); b, l, D – размеры свариваемых элементов сварного соединения.

Приложение П1

Условные обозначения швов сварных соединений.

Рис. П1.1

Сварная деталь является сборочной единицей, поэтому на чертеже ее элементы штрихуются в разных направлениях. На сборочном чертеже изделия или на чертеже его общего вида все элементы сварной детали штрихуются в одном направлении. Обозначения сварных швов на чертежах производят в соответствии с требованиями ГОСТ 2.312.

На рис.П1.1 показаны линии-выноски для обозначения сварных швов (верхняя – лицевой шов, нижняя – шов с оборотной стороны).

Цифры в квадратиках расшифрованы ниже:

1. Знаки: выполнение шва по замкнутому контуру (О), выполнение шва при монтаже (Г).

2. Обозначение стандарта на типы и конструктивные элементы швов. Например, ГОСТ 5264 на швы, выполненные ручной дуговой сваркой.

3. Буквенно-цифровое обозначение вида шва.

4. Знак | и размер катета шва (только для угловых швов).

5. Вспомогательные знаки:

/ – шов прерывистый или точечный с цепным расположением;

Z – шов прерывистый или точечный с шахматным расположением;

⊃ – шов по незамкнутой линии.

6. Вспомогательные знаки:

o – усиление шва;

ω – наплывы и неровности шва обработать с плавным переходом к основному металлу.

Шов сварного соединения, независимо от способа сварки, условно изображают сплошной основной линией (видимый) или штриховой (невидимый).

От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. П1.2, а, б) – лицевой и оборотный швы.

Номера ГОСТ на виды сварки приведены в табл. П1.1.

Рисунок П1.2

Таблица П1.1

| Вид сварки | ГОСТ |

| Ручная | 5264-81 |

| Автоматическая под флюсом | 11533-75 |

| Дуговая сварка в инертном газе | 14776-79 |

| Полуавтоматическая под флюсом | 14.806-69 |

Некоторые конструктивные элементы подготовки кромок деталей сварных соединений Таблица П1.2

Некоторые вспомогательные знаки, используемые в обозначениях сварных швов Таблица П1.3

1. За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

2. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

3. За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Условные обозначения швов сварных соединений Приложение П2.

Таблица П2.1

| Характеристика шва | Форма поперечного сечения шва | Условное изображение шва, изображенного на чертеже | |

| с лицевой стороны | с оборотной стороны | ||

| Шов таврового соединения без скоса кромок, двухсторонний, прерывистый с шахматным расположением, выполняемый дуговой ручной сваркой. Катет шва 6 мм. | | | |

| Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний, выполненный при монтаже изделия. Усиление снято. Параметры шероховатости шва Rz20мкм и Rz80 мкм | |||

| Продолжение табл. П2.1 | |||

| Шов таврового соединения без скоса кромок, двусторонний, с шахматным расположением по замкнутому контуру. Катет шва 6 мм, длина 50 мм, шаг 100 мм. | | ||

| Шов соединения внахлестку без скоса кромок, односторонний, выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом. Шов по незамкнутому контуру. Катет шва 5 мм. | | |

Варианты заданий: Приложение П3.

Расчетная схема П3.1 Стыковые сварные соединения (Вариант А)

Необходимо найти недостающий параметр (*)?

Таблица П3.1

Расчетная схема П3.2 Нахлесточные сварные соединения (Вариант Б). Необходимо определить значение силы F?

Таблица П3.2

| Вариант Б | b мм | l мм | a мм | s мм | αᵒ | |||

| Продолжение табл. П3.2 | ||||||||

Расчетная схема П 3.3. Тавровые сварные соединения (Вариант В).

Необходимо определить размер (*) или нагрузку (**)

Таблица П3.3

| Вариант В | M | l | s | Тип соединения |

| Н·м | мм | — | ||

| ** | С | |||

| * | С | |||

| ** | У | |||

| * | У | |||

| ** | У | |||

| * | У | |||

| * | С | |||

| ** | С | |||

| ** | С | |||

| ** | У | |||

| * | С | |||

| ** | У | |||

| * | У | |||

| * | С |

У – соединение втавр, выполнено без разделки кромок;

С – соединение втавр, выполнено с разделкой кромок.

Литература:

1. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х томах – М: Машиностроение, 2003.

2. Дунаев П.Ф. Конструирование узлов и деталей машин – М: Академия, 2003.

3. Иванов М.Н. Детали машин – М: Высшая школа, 2006.

4. Решетов Д.Н. Детали машин – М: Машиностроение, 1989.

Содержание

1. Общие сведения ………………………………………………………………….. 3

2. Выбор допускаемых напряжений ……………………………………. 8

3. Расчет стыковых сварных соединений на прочность ………. 10

4. Расчет на прочность сварных соединений внахлест ……….. 12

5. Расчет сварных тавровых соединений на прочность ………..19

Приложения ……………………………………………………………………… 21

Пример выполнения чертежа …………………………………………… 35

Источник

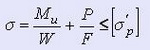

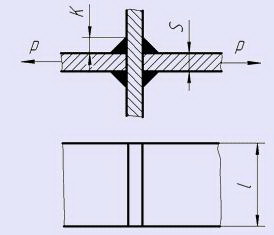

СТЫКОВОЕ СОЕДИНЕНИЕ С ПРЯМЫМ ШВОМ

(рис. 1, а).

Допускаемая сила для соединения при растяжении

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными.

СТЫКОВОЕ СОЕДИНЕНИЕ С КОСЫМ ШВОМ

(рис. 1, б).

Допускаемая сила для соединения при растяжении

То же при сжатии

При β = 45° — соединение равнопрочно целому сечению.

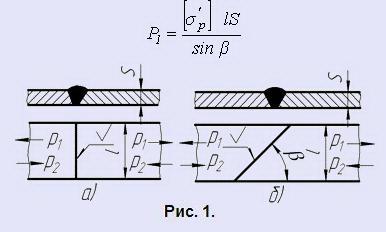

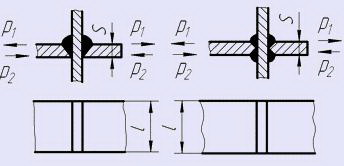

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ

(рис. 2).

Соединения выполняют угловым швом. В зависимости от напряжения шва относительно направления шва относительно направления действующих сил угловые швы называют лобовыми (см. рис. 2, а), фланговыми (см. рис. 2. б), косыми (см. рис. 2. в) и комбинированными (см. рис. 2, г).

Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К — длина катета шва. Минимальная длина углового шва 30 мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность.

Минимальный катет углового шва Кmin принимают равным 3 мм, если толщина металла S >= 3 мм.

Допускаемая сила для соединения

где, [τср] — допускаемое напряжение для сварного шва на срез;

К — катет шва;

L — весь периметр угловых швов;

— для лобовых швов L = l; для фланговых L = 2l1;

— для косых L = l/sinβ;

— для комбинированных L = 2l1 + l.

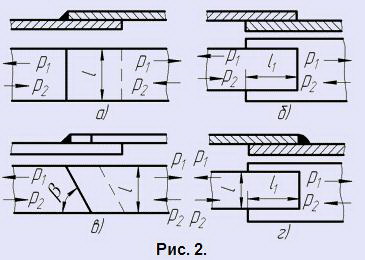

СОЕДИНЕНИЕ НЕСИММЕТРИЧНЫХ ЭЛЕМЕНТОВ

(рис. 3).

Силы, передаваемые на швы 1 и 2, находят из уравнений статики

Необходимая длина швов

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва.

Примечание: Допускается увеличение l2 до размера l1.

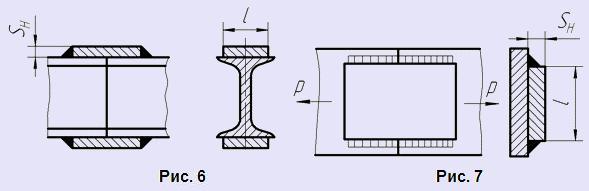

ТАВРОВОЕ СОЕДИНЕНИЕ

Наиболее простое в технологическом отношении.

Допускаемая сила для растяжения

Р = 0,7 [τ’ср] KL,

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва, который не должен превышать 1,2S (S — наименьшая толщина свариваемых элементов).

Наиболее обеспечивающее лучшую передачу сил.

Допускаемая сила для растяжения

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

СОЕДИНЕНИЕ С НАКЛАДКАМИ

Сечение накладок, обеспечивающее равнопрочность целого сечения (см. рис. 6)

где,

F — сечение основного металла; [σp] — допускаемое напряжение при растяжении основного металла; [σ’p] — допускаемое напряжение для сварного шва при растяжении.

Сечение накладки, обеспечивающее равнопрочность целого сечения (см. рис. 7):

где,

[τ’cp] — допускаемое напряжение для сварного шва на срез.

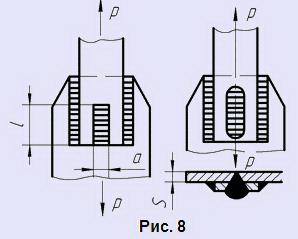

СОЕДИНЕНИЕ С ПРОРЕЗЯМИ

Применяют лишь в случаях, когда угловые швы недостаточны для скрепления.

Рекомендуется a = 2S , l = (10 ÷ 25)S.

Допускаемая сила, действующая на прорезь

Р = [τ’сp]·L·S ,

где,

[τ’сp] — допускаемое напряжение для сварного шва на срез.

СОЕДИНЕНИЕ ПРОБОЧНОЕ

Применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной от 15 мм.

Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где,

d — диаметр пробки;

i — число пробок в соединении.

СОЕДИНЕНИЕ СТЫКОВОЕ

ПОД ДЕЙСТВИЕМ ИЗГИБАЮЩЕГО МОМЕНТА

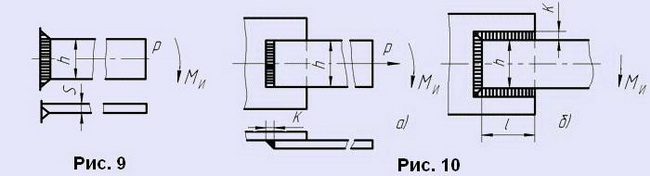

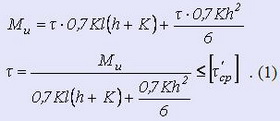

При расчете прочности соединения (см. рис. 9), осуществленного стыковым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, условие прочности

где,

W = Sh²/6;

F = hS.

При расчете прочности соединения (см. рис. 10, а), осуществленного угловым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, расчетные касательные напряжения в шве

где,

Wc = 0,7Kh²/6;

Fc = 0,7Kh.

При расчете прочности соединений (см. рис. 10, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что изгибающий момент Ми уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва

Если момент Ми и допускаемое напряжение τ заданы, то из полученного уравнения следует определить l и K, задавшись остальными геометрическими параметрами.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ СВАРНЫХ ШВОВ

Допускаемые напряжения (табл. 1 и 2) для сварных швов принимают в зависимости:

а) от допускаемых напряжений, принятых для основного металла;

б) от характера действующих нагрузок.

В конструкциях из стали Ст5, подвергающихся воздействию переменных или знакопеременных нагрузок, допускаемые напряжения для основного металла понижают, умножая на коэффициент

где,

σmin и σmax — соответственно минимальное и максимальное напряжения, взятые каждое со своим знаком.

1. Допускаемые напряжения для сварных швов

в машиностроительных конструкциях при постоянной нагрузке

| Сварка | Для стыковых соединений | При срезе [τ’ср] | |

| при растяжении [σ’p] | при сжатии [σ’сж] | ||

| Ручная электродами: Э42……….. Э42 А……. | 0,9[σp] [σp] | [σp] [σp] | 0,6[σp] 0,65[σp] |

| [σp] — допускаемое напряжение при растяжении для основного металла. | |||

2. Допускаемые напряжения в МПа

для металлоконструкций промышленных сооружений

(подкрановые балки, стропильные фермы и т. п.)

| Марка стали | Учитываемые нагрузки | |||||

| основные | основные и дополнительные | |||||

| вызывающие напряжения | ||||||

| растяжения, сжатия, изгиба | среза | смятия (торцового) | растяжения, сжатия, изгиба | среза | смятия (торцового) | |

| Подкрановые балки, стропильные фермы и т.п. | ||||||

| Ст2 Ст3 | 140 160 | 90 100 | 210 240 | 160 180 | 100 110 | 240 270 |

| Металлоконструкции типа крановых ферм | ||||||

| Ст0 и Ст2 Ст3 и Ст4 Ст5 Низколеги- рованная | 120 140 175 210 | 95 110 140 170 | 180 210 260 315 | 145 170 210 250 | 115 135 170 200 | 220 255 315 376 |

Для конструкций из низкоуглеродистых сталей при действии переменных нагрузок рекомендуется принимать коэффициент понижения допускаемых напряжений в основном металле

где,

ν — характеристика цикла, ν = Рmin / Pmax; Рmin и Pmax соответственно наименьшая и наибольшая по абсолютной величине силы в рассматриваемом соединении, взятые каждая со своим знаком;

Ks — эффективный коэффициент концентрации напряжений (табл. 3).

3. Эффективный коэффициент концентрации напряжения Ks

| Расчетное сечение основного металла | Кs |

| Вдали от сварных швов | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан наждачным кругом) | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан строганием) | 1,10 |

| В месте перехода к стыковому шву без механической обработки последнего | 1,40 |

| В месте перехода к лобовому шву без обработки последнего, но с плавным переходом при ручной сварке | 2,00 |

| В месте перехода к лобовому шву при наличии выпуклого валика и небольшого подреза | 3,00 |

| В месте перехода к продольным (фланговым) швам у концов последних | 3,00 |

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

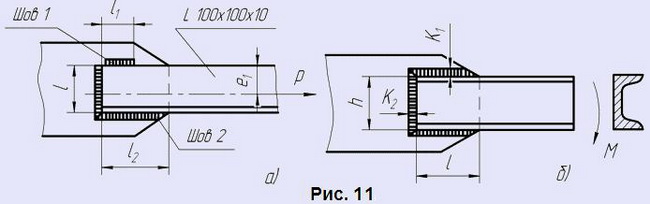

Пример 1. Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке

(рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² («Уголки стальные горячекатаные равнополочные» ГОСТ 8509-93).

Расчетная сила в уголке

Р = 140×1920 = 268 800 Н

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τcp] = 140×0,6 = 84 МПа.

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l то длина шва 2 будет l2 — 0,7×358 = 250 мм, длина шва 1 будет l1 = 0,3×358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

Пример 2. Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4×107 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τ’cp] = 140×0,6 = 84 МПа.

Момент сопротивления сечения швеллера W = 1,67 x 105 мм³ (из ГОСТа)

Напряжение

σ = 2,4×107 / 1,67×105 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

Принимаем l = 200 мм. При этой длине шва напряжение при изгибе

Полученная величина меньше допускаемой [τ’cp] = 84 МПа.

ЭЛЕКТРОДЫ

Размеры и общие технические требования на покрытые металлические электроды

для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75 или кратко здесь.

Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75):

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 — для сварки низкоуглеродистых и низколегированных

конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 — для сварки углеродистых и низколегированных конструкционных

сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей

повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2МГ, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ — для сварки легированных теплоустойчивых сталей.

Механические свойства металла шва,

наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 14 | 28 (3) | 380 (38) | 60 |

| Э42 | 420 (42) | 18 | 78 (8) | 420 (42) | 150 |

| Э46 | 460 (46) | 18 | 78 (8) | 460(46) | 150 |

| Э50 | 500 (50) | 16 | 69 (7) | 500 (50) | 120 |

| Э42А | 420 (42) | 22 | 148 (15) | 420 (42) | 180 |

| Э46А | 460 (46) | 22 | 138 (14) | 460 (46) | 180 |

| Э50А | 500 (50) | 20 | 129 (13) | 500 (50) | 150 |

| Э55 | 550 (55) | 20 | 118 (12) | 550 (55) | 150 |

| Э60 | 600 (60) | 18 | 98 (10) | 600 (60) | 120 |

| Э70 | 700 (70) | 14 | 59 (6) | — | — |

| Э85 | 850 (85) | 12 | 49 (5) | — | — |

| Э100 | 1000 (100) | 10 | 49 (5) | — | — |

| Э125 | 1250 (125) | 8 | 38 (4) | — | — |

| Э150 | 1500 (150) | 6 | 38 (4) | — | — |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки

поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

— СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 — Э42, Э42А, Э46;

— Сталь 20 — Э42;

— Сталь 25Л — Э46;

— Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс — Э50А;

— Сталь 20Х, Сталь 40X — Э85;

— Сталь 18ХГТ, Сталь 30ХГСА — Э100;

— АД1, АД1М, АМг6 — Присадочные прутки.

Подробную классификацию покрытых электродов и область применения смотри здесь.

Источник