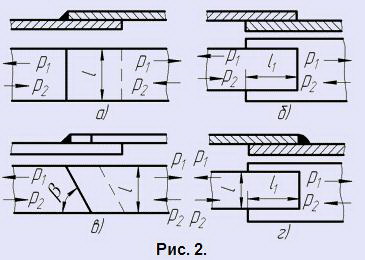

Расчет стыкового шва на растяжение

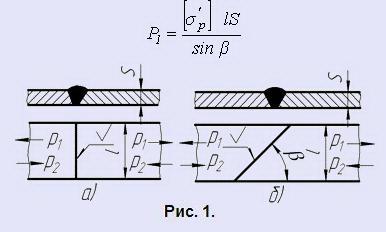

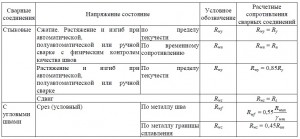

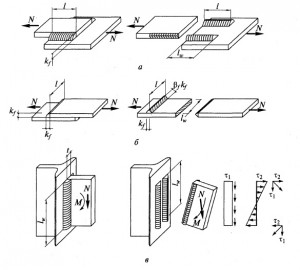

СТЫКОВОЕ СОЕДИНЕНИЕ С ПРЯМЫМ ШВОМ

(рис. 1, а).

Допускаемая сила для соединения при растяжении

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными.

СТЫКОВОЕ СОЕДИНЕНИЕ С КОСЫМ ШВОМ

(рис. 1, б).

Допускаемая сила для соединения при растяжении

То же при сжатии

При β = 45° — соединение равнопрочно целому сечению.

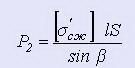

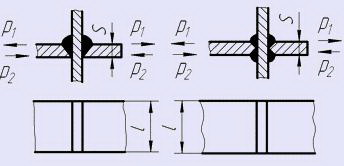

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ

(рис. 2).

Соединения выполняют угловым швом. В зависимости от напряжения шва относительно направления шва относительно направления действующих сил угловые швы называют лобовыми (см. рис. 2, а), фланговыми (см. рис. 2. б), косыми (см. рис. 2. в) и комбинированными (см. рис. 2, г).

Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К — длина катета шва. Минимальная длина углового шва 30 мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность.

Минимальный катет углового шва Кmin принимают равным 3 мм, если толщина металла S >= 3 мм.

Допускаемая сила для соединения

где, [τср] — допускаемое напряжение для сварного шва на срез;

К — катет шва;

L — весь периметр угловых швов;

— для лобовых швов L = l; для фланговых L = 2l1;

— для косых L = l/sinβ;

— для комбинированных L = 2l1 + l.

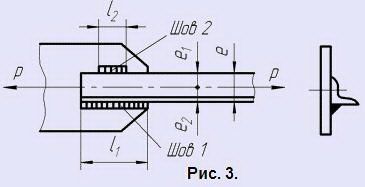

СОЕДИНЕНИЕ НЕСИММЕТРИЧНЫХ ЭЛЕМЕНТОВ

(рис. 3).

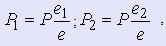

Силы, передаваемые на швы 1 и 2, находят из уравнений статики

Необходимая длина швов

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва.

Примечание: Допускается увеличение l2 до размера l1.

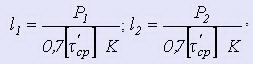

ТАВРОВОЕ СОЕДИНЕНИЕ

Наиболее простое в технологическом отношении.

Допускаемая сила для растяжения

Р = 0,7 [τ’ср] KL,

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва, который не должен превышать 1,2S (S — наименьшая толщина свариваемых элементов).

Наиболее обеспечивающее лучшую передачу сил.

Допускаемая сила для растяжения

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

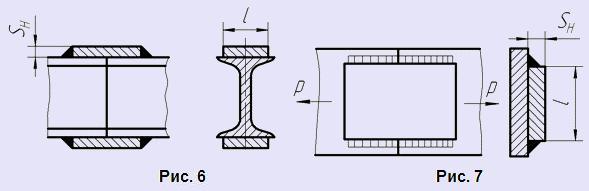

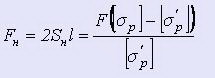

СОЕДИНЕНИЕ С НАКЛАДКАМИ

Сечение накладок, обеспечивающее равнопрочность целого сечения (см. рис. 6)

где,

F — сечение основного металла; [σp] — допускаемое напряжение при растяжении основного металла; [σ’p] — допускаемое напряжение для сварного шва при растяжении.

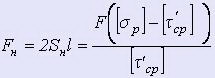

Сечение накладки, обеспечивающее равнопрочность целого сечения (см. рис. 7):

где,

[τ’cp] — допускаемое напряжение для сварного шва на срез.

СОЕДИНЕНИЕ С ПРОРЕЗЯМИ

Применяют лишь в случаях, когда угловые швы недостаточны для скрепления.

Рекомендуется a = 2S , l = (10 ÷ 25)S.

Допускаемая сила, действующая на прорезь

Р = [τ’сp]·L·S ,

где,

[τ’сp] — допускаемое напряжение для сварного шва на срез.

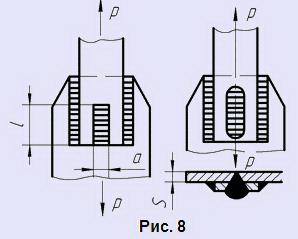

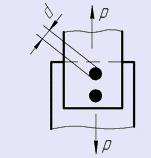

СОЕДИНЕНИЕ ПРОБОЧНОЕ

Применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной от 15 мм.

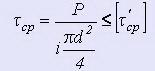

Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где,

d — диаметр пробки;

i — число пробок в соединении.

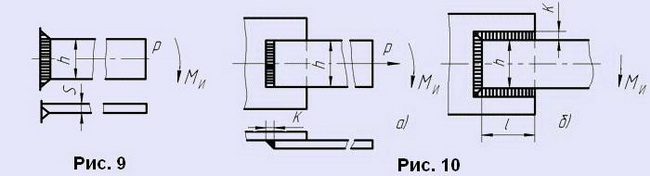

СОЕДИНЕНИЕ СТЫКОВОЕ

ПОД ДЕЙСТВИЕМ ИЗГИБАЮЩЕГО МОМЕНТА

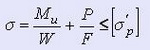

При расчете прочности соединения (см. рис. 9), осуществленного стыковым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, условие прочности

где,

W = Sh²/6;

F = hS.

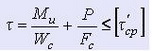

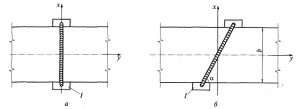

При расчете прочности соединения (см. рис. 10, а), осуществленного угловым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, расчетные касательные напряжения в шве

где,

Wc = 0,7Kh²/6;

Fc = 0,7Kh.

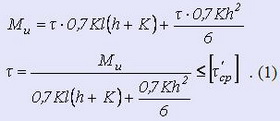

При расчете прочности соединений (см. рис. 10, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что изгибающий момент Ми уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва

Если момент Ми и допускаемое напряжение τ заданы, то из полученного уравнения следует определить l и K, задавшись остальными геометрическими параметрами.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ СВАРНЫХ ШВОВ

Допускаемые напряжения (табл. 1 и 2) для сварных швов принимают в зависимости:

а) от допускаемых напряжений, принятых для основного металла;

б) от характера действующих нагрузок.

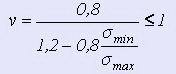

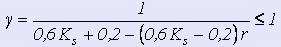

В конструкциях из стали Ст5, подвергающихся воздействию переменных или знакопеременных нагрузок, допускаемые напряжения для основного металла понижают, умножая на коэффициент

где,

σmin и σmax — соответственно минимальное и максимальное напряжения, взятые каждое со своим знаком.

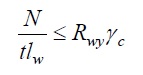

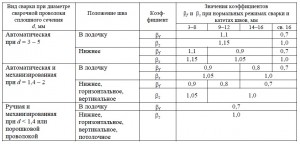

1. Допускаемые напряжения для сварных швов

в машиностроительных конструкциях при постоянной нагрузке

| Сварка | Для стыковых соединений | При срезе [τ’ср] | |

| при растяжении [σ’p] | при сжатии [σ’сж] | ||

| Ручная электродами: Э42……….. Э42 А……. | 0,9[σp] [σp] | [σp] [σp] | 0,6[σp] 0,65[σp] |

| [σp] — допускаемое напряжение при растяжении для основного металла. | |||

2. Допускаемые напряжения в МПа

для металлоконструкций промышленных сооружений

(подкрановые балки, стропильные фермы и т. п.)

| Марка стали | Учитываемые нагрузки | |||||

| основные | основные и дополнительные | |||||

| вызывающие напряжения | ||||||

| растяжения, сжатия, изгиба | среза | смятия (торцового) | растяжения, сжатия, изгиба | среза | смятия (торцового) | |

| Подкрановые балки, стропильные фермы и т.п. | ||||||

| Ст2 Ст3 | 140 160 | 90 100 | 210 240 | 160 180 | 100 110 | 240 270 |

| Металлоконструкции типа крановых ферм | ||||||

| Ст0 и Ст2 Ст3 и Ст4 Ст5 Низколеги- рованная | 120 140 175 210 | 95 110 140 170 | 180 210 260 315 | 145 170 210 250 | 115 135 170 200 | 220 255 315 376 |

Для конструкций из низкоуглеродистых сталей при действии переменных нагрузок рекомендуется принимать коэффициент понижения допускаемых напряжений в основном металле

где,

ν — характеристика цикла, ν = Рmin / Pmax; Рmin и Pmax соответственно наименьшая и наибольшая по абсолютной величине силы в рассматриваемом соединении, взятые каждая со своим знаком;

Ks — эффективный коэффициент концентрации напряжений (табл. 3).

3. Эффективный коэффициент концентрации напряжения Ks

| Расчетное сечение основного металла | Кs |

| Вдали от сварных швов | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан наждачным кругом) | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан строганием) | 1,10 |

| В месте перехода к стыковому шву без механической обработки последнего | 1,40 |

| В месте перехода к лобовому шву без обработки последнего, но с плавным переходом при ручной сварке | 2,00 |

| В месте перехода к лобовому шву при наличии выпуклого валика и небольшого подреза | 3,00 |

| В месте перехода к продольным (фланговым) швам у концов последних | 3,00 |

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

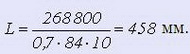

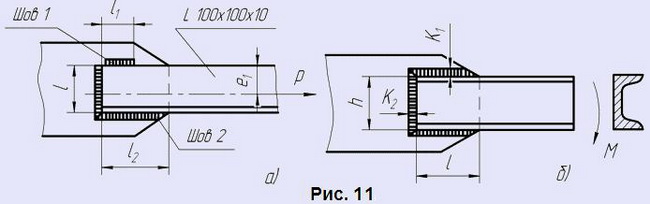

Пример 1. Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке

(рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² («Уголки стальные горячекатаные равнополочные» ГОСТ 8509-93).

Расчетная сила в уголке

Р = 140×1920 = 268 800 Н

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τcp] = 140×0,6 = 84 МПа.

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l то длина шва 2 будет l2 — 0,7×358 = 250 мм, длина шва 1 будет l1 = 0,3×358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

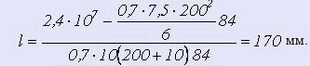

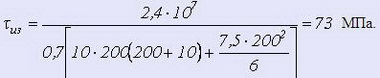

Пример 2. Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4×107 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τ’cp] = 140×0,6 = 84 МПа.

Момент сопротивления сечения швеллера W = 1,67 x 105 мм³ (из ГОСТа)

Напряжение

σ = 2,4×107 / 1,67×105 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

Принимаем l = 200 мм. При этой длине шва напряжение при изгибе

Полученная величина меньше допускаемой [τ’cp] = 84 МПа.

ЭЛЕКТРОДЫ

Размеры и общие технические требования на покрытые металлические электроды

для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75 или кратко здесь.

Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75):

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 — для сварки низкоуглеродистых и низколегированных

конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 — для сварки углеродистых и низколегированных конструкционных

сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей

повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2МГ, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ — для сварки легированных теплоустойчивых сталей.

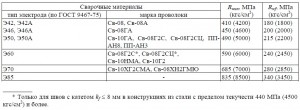

Механические свойства металла шва,

наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 14 | 28 (3) | 380 (38) | 60 |

| Э42 | 420 (42) | 18 | 78 (8) | 420 (42) | 150 |

| Э46 | 460 (46) | 18 | 78 (8) | 460(46) | 150 |

| Э50 | 500 (50) | 16 | 69 (7) | 500 (50) | 120 |

| Э42А | 420 (42) | 22 | 148 (15) | 420 (42) | 180 |

| Э46А | 460 (46) | 22 | 138 (14) | 460 (46) | 180 |

| Э50А | 500 (50) | 20 | 129 (13) | 500 (50) | 150 |

| Э55 | 550 (55) | 20 | 118 (12) | 550 (55) | 150 |

| Э60 | 600 (60) | 18 | 98 (10) | 600 (60) | 120 |

| Э70 | 700 (70) | 14 | 59 (6) | — | — |

| Э85 | 850 (85) | 12 | 49 (5) | — | — |

| Э100 | 1000 (100) | 10 | 49 (5) | — | — |

| Э125 | 1250 (125) | 8 | 38 (4) | — | — |

| Э150 | 1500 (150) | 6 | 38 (4) | — | — |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки

поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

— СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 — Э42, Э42А, Э46;

— Сталь 20 — Э42;

— Сталь 25Л — Э46;

— Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс — Э50А;

— Сталь 20Х, Сталь 40X — Э85;

— Сталь 18ХГТ, Сталь 30ХГСА — Э100;

— АД1, АД1М, АМг6 — Присадочные прутки.

Подробную классификацию покрытых электродов и область применения смотри здесь.

Источник

Сварка по праву является лучшим способом соединения для стальных конструкций.

Общая информация

Сваркой называют процесс получения неразъемных соединений путем установления межатомных связей между соединяемыми элементами при местном нагревании или пластической деформации или совместном действии того и другого, обеспечивающий необходимую прочность и пластичность сварного соединения.

Преимущества сварного соединения:

1) сварное соединение позволяет получить равнопрочное соединение, т.е. сварное соединение, при правильной сварке, не будет самым слабым местом в конструкции;

2) наименьший расход металла (нет необходимости использовать дополнительные накладки);

3) удобство соединения материалов (детали можно соединять встык, внахлест, под углом);

4) красивый эстетический вид (если правильно сделать).

Из недостатков можно отметить следующее:

1) не всегда на строительной площадке удобно сваривать металлические элементы (тут большое значение имеет скорость монтажа и удобство, по этим параметрам болтовое соединение бесспорно лучше);

2) нельзя сваривать стали, упрочненные термической обработкой или вытяжкой т.к. при сварке теряется эффект упрочнения;

3) сварной шов — концентратор напряжения, поэтому в ряде случаев, при динамической нагрузке на конструкции, заклепочное соединение или соединение на высокопрочных болтах будет надежнее.

Классификация сварки:

По ГОСТ 19521-74 различают 3 класса сварки: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, , тлеющим разрядом, световая, индукционная, газовая, термитная, литейная.

К термомеханическому классу сварки относятся: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая, печная.

К механическому классу сварки относят: холодная, взрывом, ультразвуковая, трением, магнитоимпульсная.

Кроме того современные виды сварки подразделяют также по техническим и технологическим признакам.

К техническим признакам относится способ защиты металла в зоне сварки, непрерывность процесса, степень механизации сварки.

К технологическим признакам относят форму сварного соединения: контактная точечная сварка, шовная, стыковая и др; тип сварного тока: постоянный ток, переменный ток, пульсирующий ток.

Электрошлаковая сварка классифицируется по виду электродов: проволочный, пластинчатый, плавящимся мундштуком и др.

В строительстве в основном используется электродуговая сварка: ручная, механизированная, автоматическая.

Ручная дуговая сварка очень распространена в строительстве. Источниками сварного тока могут быть сварочные трансформаторы переменного тока, выпрямители, инвенторы, и генераторы постоянного тока. В настоящее время около 70% работ выполняются ручной дуговой сваркой, так как она имеет ряд преимуществ: простота, дешевизна, мобильность оборудования, высокое качество металла шва, равнопрочность шва и основного металла, возможность выполнить сварку в труднодоступных местах и во всех пространственных положениях. Основным недостатком данного метода является не высокая производительность труда.

Сущность процесса электродуговой сварки: электрическая сварочная дуга возбуждается и горит между электродом и кромками свариваемого изделия, температура дуги достигает 6000-8000 °С. Теплота дуги расплавляет электрод и металл кромок. Получается сварочная ванна жидкого металла, которая при охлаждении превращается в сварной шов. Покрытие электрода во время сварки расплавляется и частично испаряется, образуя жидкий шлак и газовое облако вокруг места сварки. Это покрытие электрода служит для:

— стабилизации устойчивого горения дуги за счет поступающих из покрытия легкоионизирующихся элементов калия, натрия, кальция и др;

— защиты зоны сварки и жидкого металла от атмосферы;

— рафинирования (очистка металла шва от вредных примесей (серы и фосфора);

— раскисления металла шва (восстановления окислов железа);

— легирования металла шва марганцем, кремнием, никелем, хромом, титаном для повышения прочностных, пластических и коррозионных свойств шва.

Всплывшие на поверхность твердеющей ванны неметаллические компоненты образуют шлаковую корку, которая после сварки удаляется механическим путем.

Параметры сварки очень сильно влияют на качество сварного соединения: при повышении силы тока увеличивается глубина проплавения и это может привести к прожегу, увеличение скорости сварки может привести к непровару в шве.

В большинстве случаев для сварки применяется переменный ток, так как он более дешев.

Для ответственных конструкций применяют постоянный ток т.к. сварной шов получается более качественным.

Газовая сварка в строительстве используется при монтаже трубопроводов, в сборке конструкций из тонколистового металла., при сварке цветных металлов, алюминия, свинца.

Температура сгорания достигает 2100-3150 °С. Горелкой расплавляют кромку металла и сварочную проволоку, образуя «ванну» расплавленного металла, которая при остывании образует сварочный шов.

Мы не будем рассматривать в данной статье другие виды сварки т.к. они мало распространены в строительстве, а перейдем к классификации типов сварных соединений и швов.

Сварные швы могут быть стыковыми и угловыми.

Угловой шов — это шов углового, нахлесточного и таврового сварного соединения.

В стыковых соединениях детали соединяются встык.

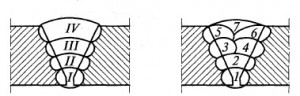

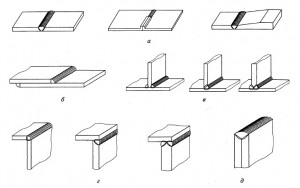

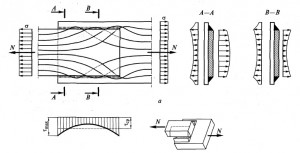

На следующем рисунке показаны виды сварных соединений:

На рисунке обозначены сварочные швы:

а — стыковые;

б — нахлесточные;

в — тавровые;

г — угловые;

д — торцевые.

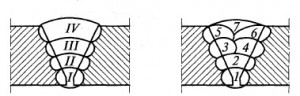

За один проход можно сварить металл толщиной до 8 мм, при большей толщине необходимо сделать скос кромок и проваривать его в несколько заходов.

На рисунке показано как сварить металл толщиной больше 8 мм в несколько заходов.

Весь процесс сварки, дефекты, контроль качества сварного соединения, а также нюансы не описать в одной статье, поэтому я остановлюсь на тех вопросах, которые необходимы проектировщику, чтобы правильно запроектировать стальные конструкции.

Проектирование сварного соединения

Сварной шов в начале и в конце насыщен дефектами (непровар и т.д. из-за неустановившегося теплового режима), поэтому начало и конец шва необходимо выводить на технологические планки либо при расчетах не учитывать длину равную 2t (2-е толщины наименьшего из свариваемых элементов).

На рисунке представлен пример сварки с выводом начала и конца сварки на технологические планки. Если в расчете принят сварной шов с выводом на технологические планки, то это должно быть отражено в проектной документации.

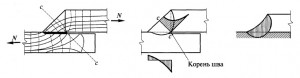

При проектировании стыкового соединения рекомендуется делать сварной шов под углом 60°, это позволит создать равнопрочное соединение 2-х элементов.

При сварке встык элементов разной ширины следует делать скосы на элементе большей ширины для снижения концентрации напряжений (см. рисунок ниже).

Фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжения по ширине (см. рисунок ниже)

Неравномерно они работают и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов. Разрушение шва в данном случае обычно начинает с конца и может происходить как по металлу шва, так и по металлу границы сплавления, особенно если наплавленный металл прочнее основного.

Лобовые швы передают усилия достаточно равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия одного элемента на другой. Особенно велики напряжения в корне шва.

Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца, увеличением пологости шва (например шов с соотношением катетов 1:1,5).

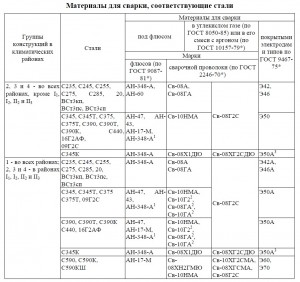

Выбор материалов для сварки

Материалы для сварки подбираются в зависимости от марки стали соединяемых деталей, группа конструкций и климатических условий эксплуатации.

Подобрать материал для сварки нужно согласно таблице 55 СНиП II-23-81 или таблице Г.1 СП 16.13330.2011

Примечания:

1. Применение флюса АН-348-А требует проведения дополнительного контроля механических свойств металла шва при сварке соединений элементов всех толщин для конструкций в климатических районах I1, I2, II2, II3 и толщине свыше 32 мм — в остальных климатических районах.

2. Не применять в сочетании с флюсом АН-43.

3. Применять только электроды марок 03с-18 и КД-11.

В районах крайнего севера повышенные требования к ударной вязкости как металлу, так и сварному шву. При низких температурах увеличивается хрупкость металла шва, поэтому для конструкций предназначенных для эксплуатации в условиях крайнего севера используются электроды Э42А, Э46А, Э50А.

Также есть требования к материалам для сварки в районах повышенной сейсмической активности — там также применяют электроды Э42А,Э46А,Э50А.

Конструктивные требования к сварному соединению

Прежде всего при проектировании сварочного соединения необходимо конструктивно его выполнить так, чтобы была возможность соединить детали в соответствии с технологией изготовления.

Чтобы уменьшить сварочные деформации, следует стремиться к наименьшему объему сварки в конструкции, применяя швы наименьшей толщины (наименьшего катета), полученные по расчету или по конструктивным соображениям; необходимо избегать близкого расположения швов друг к другу, образования швами замкнутых контуров и ориентации швов поперек направления действующих в стержне растягивающих напряжений в случае, когда концы стержня закреплены от смещения при сварке.

Сварные стыки балок, колонн следует выполнять без накладок, встык, с двусторонней сваркой и полным проплавлением либо с односторонней сваркой с подваркой корня шва или на подкладках, с выведением концов шва на технологические планки с последующей обрезкой и зачисткой.

Катет углового шва следует назначать согласно таблице:

Катет углового шва не должен превышать 1,2t (t — толщина самого тонкого элемента соединения).

Расчетная длина углового шва должна быть не менее 4kf (4 катета сварного шва) и не менее 40 мм.

Размер нахлестки должен быть не менее пяти толщин наиболее тонкого из свариваемых элементов.

Наибольшая длина фланговых швов долна быть не более 85βfkf, так как фактические напряжения по длине шва распределены не равномерно и при длинных швах его крайние участки испытывают перенапряжение, а средние — недонапряжение по сравнению с расчетным значением. Это ограничение не относится к швам, в которых усилие, воспринимаемое швом, возникает на всем его протяжении, например к поясным швам в балках.

Не стоит сваривать слишком тонкий металл и слишком толстый — под действием возникающего напряжения тонкий материал может изогнуться.

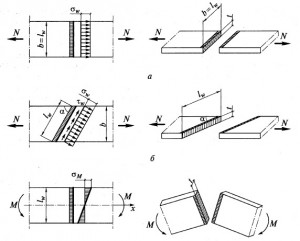

Расчет стыковых сварных соединений

Методика расчета стыковых сварных соединений расписана в СНиП II-23-81 п.11.1 и СП 16.13330.2011 п.14.1.14. Несмотря на то, что формулы написаны в них не много по разному, формула одна и та же.

Расчет на центральное сжатие и растяжение в стыковых соединениях следует производить по формуле:

где N — максимальная растягивающая или сжимающая нагрузка, действующая на соединение;

t — наименьшая толщина соединяемых элементов;

lw — расчетная длина сварного шва, равная полной длине сварного шва, уменьшенной на 2t, или полной его длине в случае вывода концов сварки за пределы стыка (технологические планки);

Rwy — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести (см. формулы таблицы 3 СНиП II-23-81 или таблицы 4 СП 16.1333.2011 — они одинаковые), для растянутых элементов, которые рассчитываются не по пределу текучести, а по пределу прочности вместо Rwy можно использовать Rwu/γu;

Ry — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести (см. Таблицы 51, 51а, 51б СНиП II-23-81 или таблицы В.5 и B.6 СП 16.13330.2011);

Ru — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению (см. Таблицы 51, 51а, 51б СНиП II-23-81 или таблицы В.5 и B.6 СП 16.13330.2011);

γс — коэффициент условий работы (см. таблицу 6 СНиП II-23-81 или таблицу 1 СП 16.13330.2011).

Ry и Ru — это расчетное сопротивление стали соединяемых элементов, причем если стали элементов разные, то принимается расчетное сопротивление наименее прочного материала. Как видим расчетное сопротивление соединения принимается на основе материала соединяемых элементов т.к. металл сварочного шва, при правильном назначении, будет прочнее металла соединяемых элементов. При сжатии сварочный шов можно вообще не считать т.к. расчетное сопротивление будет такое же как и у соединяемых элементов, при растяжении расчетное сопротивление соединения на 15% меньше чем расчетное сопротивление наименьшего из соединяемых элементов, поэтому делают шов делают под уклоном, чтобы соединение было равнопрочным с металлом.

При таком соединении элементы должны провариваться на всю толщину.

Расчетные схемы лобовых швов показаны на следующем рисунке:

Расчет стыковых соединений выполнять не требуется при применении сварочных материалов согласно приложению 2 СНиП II-23-81, полном проваре соединяемых элементов и физическом контроле качества растянутых швов.

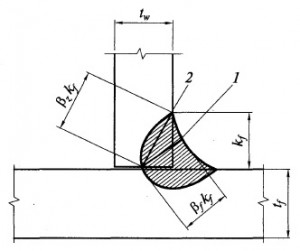

Расчет угловых швов

Расчет сварного соединения углового шва при действии силы N, проходящий через центр тяжести соединения следует выполнять по одному из 2-х сечений: сечению 1 по металлу шва, и сечению 2 по металлу границы сплавления в зависимости от того, какое сечение более опасно (см. рисунок ниже).

Несмотря на то, что угловые швы работают всегда в условиях сложного напряженного состояния, характер их разрушения показывает, что доминирующим напряжением является срезывающее.

Расчет на срез производится согласно п. 11.2 СНиП II-23-81 или п. 14.1.16 СП 16.13330.2011, в этих нормах формулы не много отличаются, давайте разберемся в чем отличие.

Согласно СНиП II-23-81 угловое сварное соединение необходимо проверить по следующим 2-у формулам:

по металлу шва (сечение 1)

![]()

по металлу границы сплавления (сечение 2)

![]()

где N — максимальная растягивающая или сжимающая нагрузка, действующая на соединение;

βf и βz — коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 530 МПа (5400 кгс/см²) — по таблице ниже; с пределом текучести свыше 530 МПа (5400 кгс/см²) независимо от вида сварки, положения шва и диаметра сварочной проволоки βf =0,7; βz = 1;

kf — катет сварного шва, т.е. толщина сварного шва на границе сплавления (см. рисунок ниже);

lw — расчетная длина сварного шва, равная общей длине сварного шва уменьшенной на 10 мм;

Rwf — расчетное сопротивление угловых швов срезу по металлу шва (см. таблицу 56 СНиП II-23-81 или таблицу Г.2 СП 16.1333.2011);

Rwz — рассчетное сопротивление угловых швов срезу по металлу границы сплавления (см. таблицы 56 СНиП II-23-81 или таблицу Г.2 СП 16.1333.2011);

γс — коэффициент условий работы (см. таблицу 6 СНиП II-23-81 или таблицу 1 СП 16.13330.2011).

γwf и γwz — коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах I1, I2, II2 и II3 (в холодном климате), для которых γwf =0,85 для металла шва с нормативным сопротивлением Rwun=410 МПа (4200 кгс/см²) и γwz =0.85 — для всех сталей;

Замечу что коэффициентов γwf и γwz в СП 16.13330.2011 нет, но на данное время обязательным к исполнению является СНиП II-23-81, поэтому этот коэффициент необходимо учитывать.

Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления.

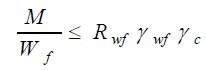

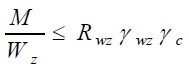

Расчет угловых швов на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

по металлу границы сплавления

где Wf — момент сопротивления расчетного сечения по металлу шва;

Wz — тоже, по металлу сплавления.

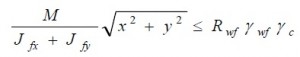

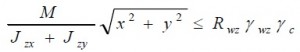

Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам:

по металлу шва

по металлу границы сплавления

где Jfx и Jfy — моменты инерции расчетного сечения по металлу шва относительно его главных осей;

Jzx и Jzy — тоже, по металлу границы сплавления;

x и y — координаты точки шва, наиболее удаленной от центра тяжести расчетного сечения швов, относительно главных осей этого сечения.

Момент инерции и момент сопротивления сечения — это табличные данные, которые принимаются для проката в месте сечения, если сечение произвольное, то эти данные необходимо вычислить. Одним из самых простых спо?