Расчет штока на растяжение

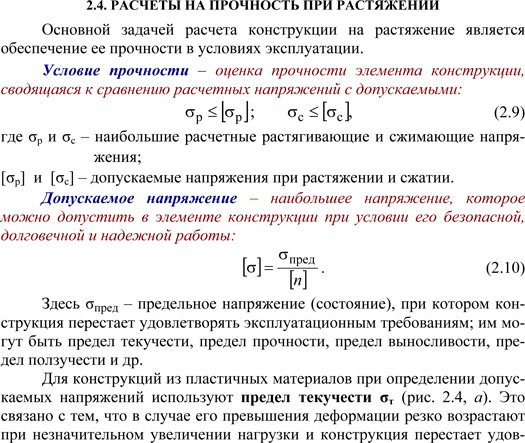

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Расчет штока гидроцилиндра на устойчивость.

[c.371]

В качестве примера изложенного метода расчета с использованием критерия надежности ниже приводится расчет штока — одной из силовых деталей механизма в рычажной системе (рис. 6), служащей для передачи усилий на другие органы машины. Отказом штока считается потеря способности передавать без разрушения в системе рычажного механизма управляющие нагрузки.

[c.177]

На рис. 11 представлена логическая диаграмма для расчета штока.

[c.181]

При этом вероятность безотказной работы штока, как это следует из (7), составит Р] (25,4) =0,9994. Чтобы получить полное представление о целесообразности применения описанного метода расчета, ниже приводится обычный, так сказать классический метод расчета штока [11].

[c.192]

Проверочный расчет штока на прочность при кручении в сечении 3 производят по суммарному напряжению

[c.118]

Расчет штоков диаметр цилиндра, в зависимости от давления р

[c.595]

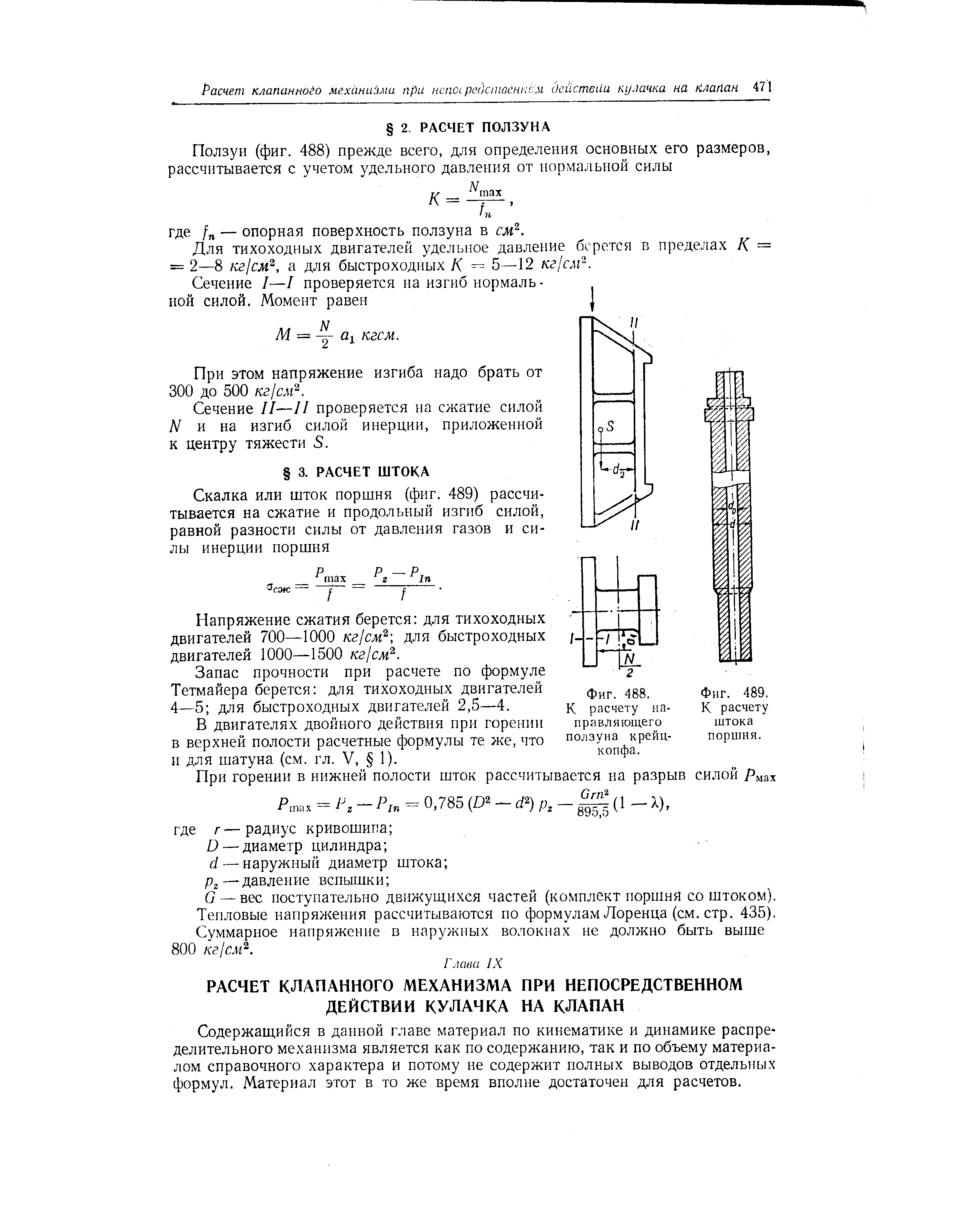

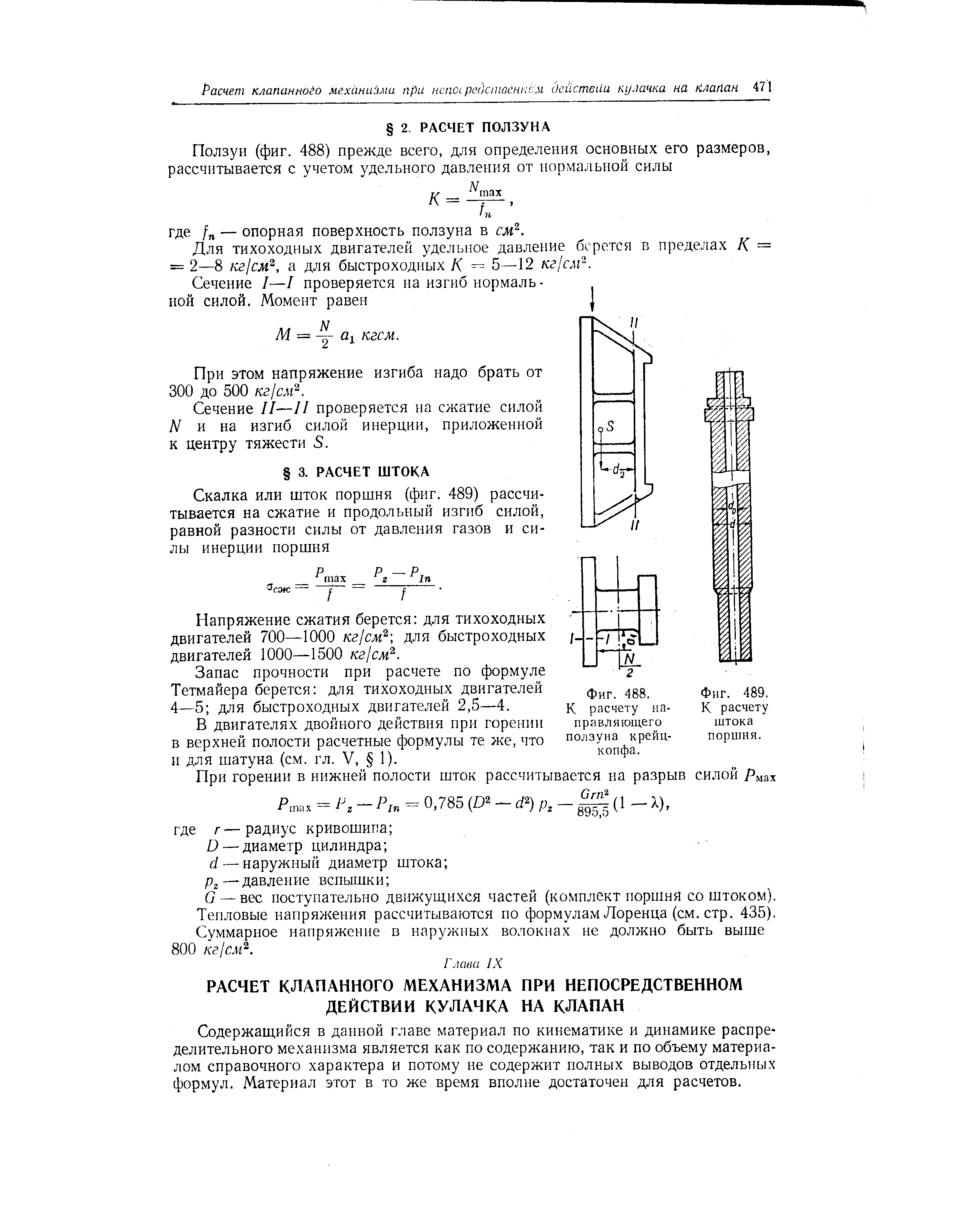

| Фиг. 489. К расчету штока поршня. |  |

Расчет штоков и других деталей, соединяющих поршни уравновешивателей с ползунами, проводится на усилие Ко. для случая, представленного на рис. 2.7,

[c.40]

Как показали эксперименты, картина напряженного состояния в штоке при ударе имеет сложный характер и пока не может быть достаточно точно описана теоретически. В настоящее время нет единой теории расчета штока, имеющиеся формулы зачастую носят эмпирический характер и приемлемы для расчета вполне определенных задач. В силу этого важное значение приобретает экспериментальное исследование напряженного состояния штоков для установления возможных причин его низкой стойкости.

[c.287]

Шток изготовлен из трубы. Принимаем наружный диаметр ё равным 4,8 см, толщину стенки 8 лщ. Произведем расчет штока на растяжение

[c.36]

Поршневой шток работает на целый комплекс отдельных нагрузок. Шток то растягивается, то сжимается усилием пара, при чем в последнем случае нагружается и на продольный изгиб. Под собственным весом шток несколько изгибается. Шток, проходя через плотно охватывающие его уплотнительные кольца сальника, изнашивается. Последнее также должно быть учтено при расчете штока.

[c.355]

При поверочном расчете штока за основу принимается максимальная величина статического давления рабочей жидкости на обратный клапан при остановке кабины на верхнем этаже с массой груза, равной грузоподъемности

[c.72]

При расчете штока на изгиб принимают схему балки опертой посредине поршня и опорной втулки. Схема для расчета балки и эпюра изгибающих моментов показаны на рис. 48, б. Реакции в опорах

[c.89]

Задача I—18. Определить диаметр Ох гидравлического цилиндра, необходимый для подъема задвижки при избыточном давлении жидкости р = 1 МПа, если диаметр трубопровода Г>2 == 1 м и масса подвижных частей устройства т 204 кг. При расчете коэффициент трения задвижки в направляющих поверхностях принять f 0,3, силу трения в цилиндре считать равной 5% от веса подвижных частей. Давление за задвижкой равно атмосферному, влиянием площади штока пренебречь.

[c.22]

Размеры клинового соединения частично определяют расчетом на прочность, частично назначают конструктивно. Диаметр 4 штока (см. рис. 401) находят из условия прочности на растяжение

[c.399]

Напряженное клиновое соединение рассчитывают по тем же формулам, только для учета напряженности размеры головки штока и клина определяют расчетом на увеличенную в /Со=1,25ч-1,35 раза нагрузку. Допускаемые напряжения в этом случае выбирают с учетом переменности нагрузки и концентрации напряжений.

[c.401]

Практическое значение рассматриваемой темы для различных специальностей техникумов далеко не равноценно. В машиностроении с расчетами сжатых стержней на устойчивость приходится встречаться при проектировании металлических конструкций подъемно-транспортных машин, грузовых, нажимных и ходовых винтов, штоков поршневых машин, элементов конструкций летательных аппаратов Для учащихся немашиностроительных специальностей эта тема имеет только развивающее и почти никакого прикладного значения. Наиболее часто с расчетами на устойчивость приходится встречаться (в дальнейшем при изучении специальных предметов и в будущей практической деятельности) учащимся строительных специальностей. При этом последние ведут расчеты по СНиПам, т. е. пользуясь коэффициентами продольного изгиба, а не формулой Эйлера и эмпирическими зависимостями.

[c.188]

Расчет гидравлического привода начинается с определения нагрузки на исполнительный орган, приведенной к штоку гидроцилиндра или валу гидромотора, и определения скорости движения исполнительного органа, также приведенной к скорости перемещения штока гидроцилиндра или вала гидромотора. Расчетам предшествует определение кинематической схемы работы исполнительного органа, выбор числа, места расположения и способов крепления гидродвигателей (цилиндра или мо-

[c.84]

Гидроприводы при расчете можно рассматривать как сложные трубопроводы с насосной подачей, а гидродвигатели — как особые местные гидравлические сопротивления, вызывающие потерю давления Др. Эта величина считается не зависящей от расхода жидкости (скорости перемещения выходного звена поршня). Для гидроцилиндров величина Др приближенно определяется как частное от деления нагрузки вдоль штока на площадь поршня со стороны нагнетания. При расчете указанных систем следует учитывать то, что расход жидкости на входе в гидроцилиндр с односторонним штоком отличен от расхода на выходе, так как площади поршня различны.

[c.105]

Задача 6.21. В гидравлической системе автомобиля масло подается насосом в силовые гидроцилиндры подъемного устройства. Определить скорости перемещения поршней v и Vn2, если заданы нагрузки на штоки поршней (Fi и Р )-характеристики насоса p = /(Q) и размеры поршней. В расчете учесть гидравлические сопротивления трубопроводов и каждого канала распределителя /, заменив его эквивалентной длиной трубы (/р).

[c.113]

При расчете принять, что силы на штоках гидроцилиндров одинаковы.

[c.127]

Указание. Составить систему дифференциальных уравнений, соответствующих элементам гидросистемы. Составить программу численного интегрирования полученной системы уравнений. Провести расчет переходных процессов и построить их графики для двух вариантов расчета по следующим параметрам ход штока гидроцилиндра, расход, перепад давления на линии и дросселе, давление в гидроаккумуляторе.

[c.163]

Задача 7.19. Составить программу расчета на ЭВМ переходных процессов в гидросистеме, приведенной на рисунке. Просчитать переходный процесс выпуска штока гидроцилиндра на полный ход. Вывести на печать следующие параметры давление насоса в полостях гидроцилиндра, ход штока, подачи насоса и гидроаккумулятора ГА.

[c.163]

Задача 7.20. Составить программу расчета на ЭВМ переходных процессов в гидросистеме, приведенной на рисунке. Определить параметры в процессе хода штоков гидроцилиндров, счет прекратить при выходе одного из цилиндров на полный ход. Вывести на печать следующие параметры давления насоса, в полостях гидроцилиндров, хода штоков расходы по линиям I, 2, 3, 4.

[c.164]

Схема расчета гидроцилиндра представлена на рис. 63. На ней указаны все силы, действующие на гидроцилиндр. Силы сопротивления усилие на штоке Т, сила трения уплотнения поршня F , сила трения уплотнений штока реактивное усилие от давления в штоковой полости Активной силой является сила давления в поршневой полости Р . Пусть рабочий ход осушествляется при подаче жидкости в поршневую полость. От насоса поступает поток жидкости Q . В зависимости от величины сил сопротивления (Т, F , и Р . ) насос развивает давление Pj . Как указывалось выше, давление насоса возникает как отклик на нагрузку.

[c.190]

В уравнении (26) силы трения поршня и штока определяют механические потери на трение и оцениваются механическим КПД гидроцилиндра, а произведение давления штоковой полости на ее площадь определяет гидравлические потери. В инженерных расчетах уравнение (26) обычно записывают в таком виде

[c.191]

На рис. 64 приведена схема демпфера, содержа-шего коническое углубление 1 в задней стенке, выступ 2 также конической формы на штоке со стороны поршня 3 и обратный клапан 4. Наличие конуса обеспечивает плавное изменение зазора в демпфере и, как следствие, плавное нарастание торможения до полной остановки поршня. При входе конуса в углубление запертый в нем объем жидкости дросселирует через кольцевой зазор между конусом и углублением, который, плавно уменьшаясь, создает тормозной эффект. Следует помнить, что плавность торможения зависит от угла наклона образующей конуса относительно оси гидроцилиндра. По этим соображениям угол наклона образующей должен быть минимальным. Расчет демпфера сводится к определению площади кольцевого канала между углублением и высту пом, в котором за счет тормозного эффекта должна быть погашена кинетическая энергия

[c.193]

Программа расчета гидропривода конкретной элементной компоновки представляет, как правило, набор последовательных вычислений и операций ввода-вывода. Для большей продуктивности расчетов следует предусматривать в профамме стандартизацию параметров, величины которых подлежат выбору из рядов ГОСТа. Это касается, например, величин подач, давлений, диаметров трубопроводов, диаметров цилиндров и штоков и т. д. Следует отметить, что программы по расчету гидросистем как правило малы по объему, и легко выполнятся в редакторе языка программирования, поэтому имеет смысл задавать исходные данные в теле программы операцией присвоения, не создавать исполняемые файлы программы, а производить расчеты прямо в редакторе языка, при этом экономится время на ввод многочисленных исходных данных и сохраняется возможность корректировки программы. Для того, чтобы начать написание программы, прежде всего нужно иметь схему гидравлическую принципиальную, исходные данные и алгоритм расчета. Необходимо знать, какие именно параметры необходимо вычислить с помощью данной программы и точно знать последовательность вычисления неизвестных величин. Гра-

[c.329]

Исходными данными для расчета простого объемного гидропривода являются принципиальная расчетная схема, усилия на штоках гидроцилиндров или крутящие моменты на валах гидромоторов, скорости перемещения штоков гидроцилиндров или частоты вращения валов гидромоторов, длины участков гидролиний, соединяющих гидроагрегаты, граничные эксплуатационные температуры. Некоторые исходные данные, например номинальное давление в гидросистеме, марка рабочей жидкости, подлежат выбору. Можно рекомендовать следующий общий порядок расчета.

[c.174]

Поскольку при практических расчетах невозможно подобрать насос, гидроцилиндр и гидромотор, обеспечивающие точные значения основных заданных параметров системы, необходимо провести проверочный расчет, в результате которого находятся действительные значения усилия на штоке R, скорости перемещения поршня, частоты вращения и крутящего момента гидромотора.

[c.176]

На фиг. 95 показан нормально разомкнутый тормоз с гидроуправлением, размыкание которого производится пружиной 1 (см. разрез по АА), помещенной в закрытом кожухе 6 над тормозным шкивом. Эта пружина при размыкании тормоза стремится сдвинуть цилиндр и кожух с приваренным к нему штоком 2 и с шарнирно соединенным с ним тормозным рычагом 5 вправо, а поршень 10 вместе с осью 7 и тормозным рычагом 11 — влево. При отсутствии давления в гидросистеме рычаги максимально разведены и ось 7 занимает крайнее левое положение в овальном вырезе кожуха (на разрезе показано положение, соответствующее разомкнутому тормозу). Приложение усилия к педали управления вызывает поступление рабочей жидкости через патрубок 9 в цилиндр и перемещение поршня 10 вместе с осью и рычагом вправо, сближая рычаги и производя замыкание тормоза при этом пружина 1 сжимается. Овальное отверстие в кожухе, фиксирующее положение оси 7, изготовлено с расчетом увеличения хода рычагов при износе тормозных накладок. Регулирование отхода тормозных колодок по мере износа накладок производится гайками 4 и 3. Натяжение пружины 1 не регулируется, но подбирается с таким расчетом, чтобы усилия ее хватило на преодоление всех потерь на трение при размыкании тормоза. Пружина 8 предназначена для удержания уплотнительной манжеты. Вся конструкция рабочего цилиндра весьма компактна. Минимальное количество шарниров способствует снижению потерь на трение.

[c.149]

Недостатком данной конструкции является то, что при разомкнутом тормозе осевое усилие пружины 8 через полумуфту 6, шайбы 7 и шарики 10 передается на подшипники вала двигателя. Когда электродвигатель выключен, а тормоз замкнут, то осевое усилие пружины не передается на подшипники вала двигателя, так как при этом подвижная тормозная полумуфта 6 прижимается к неподвижному диску на корпусе 4 тормозного устройства. На подшипники вала редуктора осевое усилие передается во все периоды работы механизма, что и должно быть учтено при расчете подшипников редуктора. В конструкции по фиг. 189, а этот недостаток устранен. Осевое усилие при разомкнутом тормозе здесь не передается ни на подшипники вала двигателя, ни на подшипники вала редуктора, а замыкается на валу 7 редуктора. В этой конструкции окружное усилие от ведущей полумуфты /, имеющей три наружных выступа 12, передается на пальцы 14 ведомого диска 2 через промежуточную чашку 3, имеющую внутренние выступы 11 и резиновые вкладыши 10. Полумуфта 1 может поворачиваться вместе с чашкой 3 на угол фд в обе стороны относительно ведомого диска 2. При размыкании тормоза осевое усилие сжатой пружины 6 воспринимается с одной стороны заплечиком на валу 7 редуктора, а с другой стороны передается через чашку 3 на шток 8 и затем через гайки 9 и упорный подшипник 13 на тот же вал 7 редуктора.

[c.286]

При расчете исходными данными являются 6i — толщина стенки втулки штока — диаметр цилиндра Da — диаметр втулки штока — внутренний диаметр втулки цилиндра da — диаметр штока (хромированной поверхности). Радиальный зазор между поверхностью цилиндра и наружной поверхностью втулки штока определяется по формуле

[c.121]

При расчете полиамидных втулок это условие должно обязательно соблюдаться, т. е. в этом случае антифрикционные полиамидные втулки штока работоспособны при максимальных нагрузках, имеющих место при эксплуатации машины.

[c.122]

Однако в расчетах необходимо учесть явление набухания втулок, например водопоглощение. В этом случае радиальный зазор 2 между внутренним диаметром втулки цилиндра и диаметром хромированной поверхности штока d.2

[c.122]

Произвести поверочный расчет на прочность цилиндра и штока поршня компрессора, создающего давление р=250 кГ1см . Внутренний диаметр цилиндра D=40 мм, толщина стенки /=2 мм, диаметр штока d==15 мм. Допускаемое напряжение для материала штока [а] = 1600 кГ/см , а для материала цилиндра fa =3000 кГ/см .

[c.15]

Портер, а затем Радингер предложили учитывать, кроме сил давления пара на поршень, еш,е силы инерции поршня, поршневого штока и ползуна. Использовав исследования Лешателье и Вильярсо, а также идеи Портера, Радингер решил задачу о графическом расчете сил, действующих в кривошипно-ползунном механизме.

[c.27]

Вследствие того что пластмассы имеют относительно низкую механическую прочность, необходимо ввести поправочный коэффициент, который позволит оценить способность втулки воспринимать нагрузки в статическом положении. Расчет такого параметра производится с учетом ползучести и снижения механических свойств в различных температурных условиях. Таким параметром является несущая способность втулок под которой понимается величина допустимого среднего удельного давления для втулки при данном зазоре, толщине, диаметре при статическом нагружении. Учитывая, что расчетная схема втулки гидроупора аналогична при статическом нагружении расчетной схемы втулки подшипника скольжения, воспользуемая методикой расчета допустимого среднего удельного давления для втулки подшипника скольжения [49]. На рис. 56, в изображена эпюра распределения напряжений во втулке штока. При расчете величины допустимого среднего удельного давления необходимо это учесть.

[c.121]

Преимуществом многокамерных сальников, по мнению авторов, является возможность затягивать и регулировать каждую часть сальника отдельно и независимо друг от друга. При выборе многокамерных сальников исходят из значительных потерь на трение набивки о стенку камеры и шток увеличивающихся по мере увеличения высоты сальниковой камеры. Падение усилия затяжки сальника по высоте в связи с наличием сил трения определяется экспоненциальной зависимостью, используемой в расчетах для нахождения необходимого усилия затяжки сальника [6]. Естественно, что при этом плотность набивки по мере удаления от нажимной втулки снижается и нижняя часть ее используется неэффективно. Такая картина характерна для обычных шнуровых набивок, устанавливаемых в камеру без предварительного сжатия. При этом усилие затяжки сальника расходуется на уплотнение материала набивки, т.е. преодоление внутренних сил трения в материале, а также преодоление внешних сил трения набивки о поверхности уплотняемых деталей. В случае применения предварительно сформованных в пресс-форме набивок в виде готовых к установке колец усилие затяжки сальника расходуется в основном на деформирование колец в радиальном направлении. При использовании такой набивки достаточно высокая герметичность может быть достигнута с помощью более простых однокамерных многоступен-

[c.5]

Источник