Расчет на срез и растяжение

Сдвигом называется нагружение, при котором в поперечном сечении бруса возникает только один внутренний силовой фактор — поперечная сила.

Рассмотрим брус, на который действуют две силы, равные по величине (рис. 20) и противоположно направленные. Эти силы перпендикулярны к оси бруса, и расстояние между ними ничтожно мало. При достаточной величине этих сил происходит срез.

Левая часть тела отделяется от правой по некоторому сечению АВ. Деформация, предшествующая срезу, которая заключается в перекашивании прямых углов элементарного параллелепипеда, называется сдвигом. На рис. 20, б показан сдвиг, происходящий в параллелепипеде до среза; прямоугольник abed превращается в параллелограмм abed‘. Величина ССК, на которую сечение cd сдвинулось относительно соседнего сечения ab, называется абсолютным сдвигом. Угол У, на который изменяются прямые углы параллелепипеда, называется относительным сдвигом.

Рис. 20. Схема деформации сдвига: а) перерезывающие силы, действующие на брус; б) деформация элемента бруса abed

Ввиду малости деформаций угол У можно определить следующим образом:

Очевидно, что в сечении АВ из шести внутренних силовых факторов будет возникать только поперечная сила Q, равная силе F:

Данная поперечная сила Q вызывает появление только касательных напряжений т.

Подобная картина наблюдается в деталях, служащих для соединения отдельных элементов машин, — заклепках, штифтах, болтах и т. п., так как они во многих случаях воспринимают нагрузки, перпендикулярные их продольной оси.

Поперечная нагрузка в указанных деталях возникает, в частности, при растяжении (сжатии) соединяемых элементов. На рис. 21 приведены примеры штифтового (а), заклепочного (б), болтового (в) и шпоночного (г) соединений. Такой же характер нагружения соединительных деталей имеет место и при передаче вращающего момента, например в соединении шестерни с валом с помощью штифта, который при передаче момент от шестерни к валу (или наоборот) несет нагрузку, перпендикулярную его оси.

Рис. 21. Схемы соединений:

а) штифтового; б) заклепочного; в) болтового; г) шпоночного

Действительные условия работы рассматриваемых деталей сложны и во многом зависят от технологии изготовления отдельных элементов конструкции и ее сборки.

Практические расчеты этих деталей носят весьма условный характер и базируются на следующих основных допущениях:

- 1. В поперечном сечении возникает только один внутренний силовой фактор — поперечная сила Q.

- 2. Касательные напряжения, возникающие в поперечном сечении, распределены по его площади равномерно.

- 3. В случае, если соединение осуществлено несколькими одинаковыми деталями (болтами и т. п.), принимается, что все они нагружены одинаково.

Разрушение соединительных элементов (в случае недостаточной прочности) происходит в результате их перерезывания по плоскости, совпадающей с поверхностью соприкосновения соединяемых деталей (см. рис. 21,6). Поэтому говорят, что эти элементы работают на срез, и возникающие в их поперечном сечении касательные напряжения также называют напряжениями среза и обозначают тср.

На основе сформулированных выше допущений получаем следующее условие прочности на срез:

где гСр — расчетное напряжение среза, возникающее в поперечном сечении рассчитываемой детали; Q — поперечная сила, вызывающая срез соединительных элементов (болтов, заклепок и т. п.); [тср] — допускаемое напряжение на срез, зависящее от материала соединительных элементов и условий работы конструкции; ZAcp — суммарная площадь среза: LAcp — Асрт (здесь Аср — площадь среза одного соединительного элемента; z — число соединительных элементов; / — количество плоскостей среза в одном соединительном элементе).

В машиностроении при расчете штифтов, болтов, шпонок и т. д. принимают [тср] = (0,5…0,6)*[о] — для пластичных материалов и [хср] = (0,8… 1,0)-[а] — для хрупких материалов. Меньшие значения принимают при невысокой точности определения действующих нагрузок и возможности не строго статического нагружения.

Формула (30) является зависимостью для проверочного расчета соединения на срез. В зависимости от постановки задачи она может быть преобразована для определения допускаемой нагрузки или требуемой площади сечения (проектный расчет).

Расчет на срез обеспечивает прочность соединительных элементов, но не гарантирует надежности конструкции (узла) в целом. Если толщина соединяемых элементов недостаточна, то давления, возникающие между стенками их отверстий и соединительными деталями, получаются недопустимо большими. В результате стенки отверстий обминаются и соединение становится ненадежным. В случае, если изменение формы отверстия значительно (при больших давлениях), а расстояние от его центра до края элемента невелико, часть элемента может срезаться (выколоться).

При этом давления, возникающие между поверхностями отверстий и соединительных деталей (рис. 22, а)у принято называть напряжениями смятия и обозначать их Ос*. Соответственно расчет, обеспечивающий выбор таких размеров деталей, при которых не будет значительных деформаций стенок отверстий, называют расчетом на смятие. Распределение напряжений смятия на поверхности контакта деталей весьма неопределенно (рис. 22, б) ив значительной степени зависит от зазора (в нена- груженном состоянии) между стенками отверстия и болтом (заклепкой и др.).

Рис. 22. Передача давлений на стержень заклепки: а) общий вид заклепочного соединения; б) распределение напряжений по образующей; в) площадь смятия заклепки

Расчет на смятие также носит условный характер и ведется в предположении, что силы взаимодействия между деталями равномерно распределены по поверхности контакта и во всех точках нормальны к этой поверхности.

Соответствующая расчетная формула имеет вид

где F — нагрузка, вызывающая смятие; 1АСМ — суммарная площадь смятия; [С„] — допускаемое напряжение на смятие, устанавливаемое опытным путем. В расчетах принимают: [асм = (2,..2,5)-[[ас] — допускаемое напряжение на сжатие того из контактирующих материалов, прочность которого меньше.

За расчетную площадь смятия при контакте по плоскости (рис. 21, г) принимают действительную площадь соприкосновения Асм = 1-1, где / — размер шпонки в направлении, перпендикулярном плоскости чертежа; при контакте по цилиндрической поверхности (см. рис. 21, а, б, в и рис. 22, а, в) за расчетную площадь принимают площадь проекции поверхности контакта на диаметральную плоскость, т. е. Асм = d-d. При различной толщине соединяемых деталей в расчетную формулу следует подставлять d„i„. Суммарная площадь смятия ?АСМ = ACM-z (где z — число соединительных элементов).

Как уже говорили, в некоторых конструкциях соединительные детали (штифты, шпонки) работают на срез по продольным сечениям (см. рис. 21, г); предпосылки расчета и его методика остаются такими же, как и при срезе по поперечным сечениям.

Помимо расчетов на срез и смятие необходима проверка прочности соединяемых элементов на растяжение по ослабленному сечению. При этом площадь поперечного сечения принимается с учетом ослаблений:

где А„етто — площадь ослабленного сечения.

На рис. 23 показано болтовое соединение. Силы F стремятся сдвинуть листы относительно друг друга. Этому препятствует болт, на который со стороны каждого листа передаются распределенные по контактной поверхности силы, равнодействующие которых равны F. Эти силы стремятся срезать болт по плоскости раздела листов т — л, так как в этом сечении действует максимальная поперечная сила Q = F.

Считая, что касательные напряжения распределены равномерно, получаем

Рис. 23. Болтовое соединение: а) общий вид; б) площадь смятия

Таким образом, условие прочности болта на срез принимает вид

Отсюда можно найти диаметр болта:

При расчете данного болтового соединения следует учитывать, что нагрузки, приложенные к элементам соединений, помимо среза вызывают смятие контактирующих поверхностей.

где Аа, — представляет собой площадь проекции поверхности контакта на диаметральную плоскость (см. рис. 22, б, в): Аш = 3 d.

Тогда условие прочности на смятие болтового соединения (см. рис. 23)

откуда получаем

Чтобы были удовлетворены условия прочности на срез и на смятие, из двух найденных диаметров следует взять больший, округлив его до стандартного значения.

На срез принято рассчитывать и некоторые сварные соединения (рис. 24).

Рис. 24. Схема сварного соединения: а) расчетная схема углового шва; б) площадь среза ABCD сварного шва

Если не учитывать наплывы, то в разрезе угловой шов имеет форму равнобедренного прямоугольного треугольника (см. рис. 24, а). Разрушение шва будет происходить по его минимальному сечению ABCD (см. рис. 24, б), высота которого к = 3- cos 45° =0,73 .

Для нахлесточного сварного соединения в расчет вводят оба шва. Запишем в этом случае условие прочности шва:

где /т- расчетная длина торцевого шва; т,- допускаемое напряжение для сварных соединений.

Поскольку в начале и в конце шва из-за непровара качество его ухудшается, действительную его длину увеличивают по сравнению с расчетной на 10 мм:

где / — действительная длина шва (на рис. 24, 6:1 = Ь).

Детали, работающие на сдвиг (срез) и смятие

1. Ось (рис. 25, а). В случае, если толщина детали 2 меньше, Ат = Sd;

где / — количество плоскостей (площадей) среза.

2. Болт (рис. 25, б). В этом случае Аср -ndh

Рис. 25. Соединения деталей: а) осью; б) болтом

3. Заклепка односрезная (рис. 26, а двухсрезная (рис. 26, б).

Рис. 26. Расчетная схема заклепочного соединения: а) с одной плоскостью среза; б) с двумя плоскостями среза

- 4. Шпонки (рис. 27, а) работают на срез и смятие, но рассчитываются, в основном, только на смятие. Площади среза и смятия определяются по формулам Аср= Ья1 ACM=lt.

- 5. Сварное соединение (рис. 27, б).

Угловой шов разрушается под углом 45° к плоскости разъема в результате среза: к — катет углового шва, подбирается по толщине свариваемого листа.

Двусторонний шов: Аср=2-0уЪсЬ = 1,4 к Ь.

Рис. 27. Соединения: а) шпоночное; б) сварное

Пример 6. Определить требуемое число заклепок в соединении двух листов, нагруженных силами F = 85 кН (рис. 28). Диаметр заклепок d = 16 мм. Допускаемые напряжения [гср] = 100 МПа, [си] = 240 МПа.

Решение

Из условия прочности на срез

где АСр=к d 2 / 4 — площадь среза; z — количество заклепок.

Тогда

Рис. 28. К примеру расчета заклепочного соединения

Из условия прочности на смятие

где Асм = dS- площадь смятия; z — количество заклепок, получаем

где Асм = dS- площадь смятия; z — количество заклепок, получаем

Вывод: для того чтобы не произошло ни среза, ни смятия заклепок, следует установить пять заклепок.

Пример 7. Стальной болт (рис. 29) нагружен силой F= 120 кН. Определить его диаметр d и высоту головки И, если допускаемые напряжения [ор] = 120 МПа, [zcp = бОМПа.

Решение

Определим диаметр болта из условия прочности на растяжение:

откуда

С некоторым округлением принимаем d= 36 мм.

Головка болта может срезаться по цилиндрической поверхности, условно отмеченной на рис. 29 волнистыми линиями. Площадь этой поверхности Аср= ndh.

Рис. 29. Пример расчета болтового соединения

Условие прочности на срез

откуда

Округляя, окончательно принимаем h = 18 мм.

Пример 8. Проверить, удовлетворяют ли условию прочности лобовые швы двух стальных полос, сваренных внахлестку (рис. 30) и находящихся под нагрузкой F- 120 кН. Допускаемое напряжение [гэ] = 80 МПа. Ширина полос Ь- 150 мм и толщина их

Решение

Соединение может разрушиться от разрыва лобовых швов по вертикальным катетам сс’ или от среза этих швов по горизонтальным катетам сс». Однако практика показывает, что шов разрушается по биссекторному сечению, высота которого

где к — катет шва, в нашем случае к = 8.

Такой шов рассчитывают условно на срез по биссекторному сечению из условия прочности:

где Аср = 0,7 ЗЬ — площадь среза одного сварного шва.

Рис. 30. Пример расчета сварного соединения

Вывод: швы недогружены.

Пример 9. Вал передает крутящий момент, равный 27 кН м при помощи шлицевого соединения (рис. 31). Диаметр вала D = 80 мм, внутренний диаметр d = 68 мм, высота шлица h = 6 мм, ширина шлица b — 12 мм, длина соединения / = 100 мм. Число шлицев 2 = 6. Определить напряжения среза и смятия шлица.

Рис. 31. Расчет шлицевого соединения

Решение

Полагая, что все шлицы нагружены одинаково, найдем усилие, приходящееся на один шлиц:

Определим напряжение среза:

Определим напряжение смятия:

Источник

Стальные конструкции на строительной площадке почти всегда соединяются при помощи болтового соединения и у него есть много преимуществ перед другими способами соединения и прежде всего сварным соединением — это простота монтажа и контроля качества соединения.

Из недостатков можно отметить большую металлоемкость по сравнению со сварным соединением т.к. в большинстве случаев нужны накладки. Кроме того отверстие для болта ослабляет сечение.

Видов болтового соединения великое множество, но в данной статье рассмотрим классическое соединение, применяемое в строительных конструкций.

Нормативные документы и рекомендуемая литература по болтовым соединениям

СНиП II-23-81 Стальные конструкции

СП 16.13330.2011 Стальные конструкции (Актуализированная редакция СНиП II-23-81)

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 70.13330.2011 Несущие и ограждающие конструкции (Актуализированная редакция СНиП 3.03.01-87)

СТО 0031-2004 Болтовые соединения. Сортамент и области применения

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

Виды болтовых соединений

По числу болтов: одноболтовые и многоболтовые. Думаю смысл объяснять не нужно.

По характеру передачи усилия от одного элемента к другому:

Не сдвигоустойчивые и сдвигоустойчивые (фрикционные). Чтобы понять смысл этой классификации рассмотрим как в общем случае работает болтовое соединение при работе на срез.

Как видим болт сжимает 2-е пластины и часть усилия воспринимается силами трения. Если болты сжимают пластины не достаточно сильно то происходит проскальзывание пластин и усилие Q воспринимается болтом.

Расчет не сдвигоустойчивых соединений подразумевает, что сила затяжки болтов не контролируется и вся нагрузка передается только через болт без учета возникающих сил трения. Такое соединение называют соединение без контролируемого натяжения болтов.

В сдвигоустойчивых или фрикционных соединениях используют высокопрочные болты которые затягивают пластины с такой силой, что нагрузка Q передается посредством сил трения между 2-мя пластинами. Такое соединение может быть фрикционным или фрикционно-срезным, в первом случае при расчете учитываются только силы трения, во втором учитываются силы трения и прочность болта на срез. Хотя и фрикционно-срезное соединение более экономичное, но практически его реализовать в многоболтовом соединении очень трудно — нет уверенности что все болты одновременно смогут нести нагрузку на срез, поэтому фрикционное соединение лучше рассчитывать без учета среза.

При больших сдвигающих нагрузках фрикционное соединение более предпочтительно т.к. металлоемкость данного соединения меньше.

Виды болтов по классу точности и их применение

Болты класса точности А — данные болты устанавливают в отверстия рассверленные на проектный диаметр (т.е. болт встает в отверстие без зазора). Изначально отверстия делают меньшего диаметра и поэтапно рассверливают до нужного диаметра. Диаметр отверстия в таких соединениях не должен быть больше диаметра болта больше чем на 0,3 мм. Сделать такое соединение крайне сложно, поэтому в строительных конструкциях они практически не используются.

Болты класса точности B (нормальной точности) и С (грубой точности) устанавливают в отверстия на 2-3 мм больше диаметров болтов. Разница между этими болтами заключается в погрешности диаметра болта. Для болтов класса точности B фактический диаметр может отклонится не более чем на 0,52 мм, для болтов класса точности C до 1 мм (для болтов диаметром до 30 мм).

Для строительных конструкций как правило применяют болты класса точности В т.к. в реалиях монтажа на строительной площадке добиться высокой точности практически невозможно.

Виды болтов по прочности и их применение

Для углеродистых сталей класс прочности обозначают двумя цифрами через точку.

Существуют следующие классы прочности болтов: 3.6; 3.8; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 9.8; 10.9; 12.9.

Первая цифра в классификации предела прочности болтов обозначает предел прочности болта при растяжении — одна единица обозначает предел прочности в 100 МПа, т.е. предел прочности болта класса прочности 9.8 равен 9х100=900 МПа (90 кг/мм²).

Вторая цифра в классификации класса прочности обозначает отношение предела текучести к пределу прочности в десятках процентов — для болта класса прочности 9.8 предел текучести равен 80% от предела прочности, т.е. предел текучести равен 900 х 0.8 = 720 МПа.

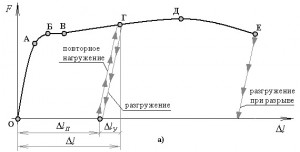

Что означают данные цифры? Давайте посмотрим на следующую диаграмму:

Здесь приведен общий случай испытания стали на растяжение. На горизонтальной оси обозначено изменение длины испытуемого образца, по вертикали — прилагаемое усилие. Как видим из диаграммы при увеличении усилия длина болта изменяется линейно только на участке от 0 до точки А, напряжение в этой точке и есть предел текучести, далее при не большом увеличении нагрузки болт растягивается уже сильнее, в точке Д болт ломается — это есть предел прочности. В строительных конструкциях необходимо обеспечить работу болтового соединения в пределах предела текучести.

Класс прочности болта должен быть указан на торцевой или боковой поверхности головки болта

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (их маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СНиП 3.03.01.

На высокопрочных болтах дополнительно указывается условное обозначение плавки.

Для применяемых болтов требуется применять соответствующие им классу прочности гайки: для болтов 4.6, 4.8 применяются гайки класса прочности 4, для болтов 5.6, 5.8 гайки класса прочности 5 и т.д. Можно заменить гайки одного класса прочности на более высокие (например если удобнее комплектовать на объект гайки одного класса прочности).

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов: 4 – при 5.6 и 5.8; 5 – при 8.8; 8 – при 10.9; 10 – при 12.9.

Для болтов из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности в кг/мм² — 50, 70, 80. Например А4-80: марка стали А4, прочность 80 кг/мм²=800 МПа.

Класс прочности болтов в строительных конструкциях следует определять согласно таблице Г.3 СП 16.13330.2011

Рекомендуется использовать использовать более прочные болты, чтобы уменьшить его диаметр и соответственно меньше ослаблять сечение.

Выбор марки стали болта

Марку стали болтов следует назначать согласно таблице Г.4 СП 16.13330.2011

Подбор диаметра болта для строительных конструкций

Для соединений строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798 или повышенной точности по ГОСТ 7805 с крупным шагом резьбы диаметров от 12 до 48 мм классов прочности 5.6, 5.8, 8.8 и 10.9 по ГОСТ 1759.4, шестигранные гайки нормальной точности по ГОСТ 5915 или повышенной точности по ГОСТ 5927 классов прочности 5, 8 и 10 по ГОСТ 1759.5, круглые шайбы к ним по ГОСТ 11371 исполнение 1 класса точности А, а также болты, гайки и шайбы высокопрочные по ГОСТ 22353 — ГОСТ 22356 диаметров 16, 20, 22, 24, 27, 30, 36, 42 и 48 мм.

Диаметр и количество болтов подбираются так, чтобы обеспечить необходимую прочность узла.

Если через соединение не передаются значительные нагрузки, то можно использовать болты М12. Для соединения нагруженных элементов рекомендуется использовать болты от М16, для фундаментов от М20.

Не рекомендуется применение соединений, в которых суммарная толщина соединяемых элементов превышает:

для болтов М12 — 40 мм;

для болтов М16 — 50 мм;

для болтов М20 — 60 мм;

для болтов М24 — 100 мм;

для болтов М27 — 140 мм.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняют без зазора, но использовать такое соединение не рекомендуется ввиду большой сложности его изготовления. В строительных конструкциях, как правило, используют болты класса точности B.

Для болтов класса точности В диаметр отверстия можно определить по следующей таблице:

Расстояния при размещении болтов

Расстояния при размещении болтов следует принимать согласно таблице 40 СП 16.13330.2011

В стыках и узлах болты необходимо располагать ближе друг к другу , а конструктивные соединительные болты (служащие для соединения деталей без передачи значимых нагрузок) на максимальных расстояниях.

Допускается крепить детали одним болтом.

Выбор длины болта

Длину болта определяем следующим образом: складываем толщины соединяемых элементов, толщины шайб и гаек, и добавляем 0,3d (30% от диаметра болта) и далее смотрим сортамент и подбираем ближайшую длину (с округлением в большую сторону). Согласно строительным нормам болт должен выступать из гайки как минимум на один виток. Слишком длинный болт использовать не получится т.к. резьба имеется только на конце болта.

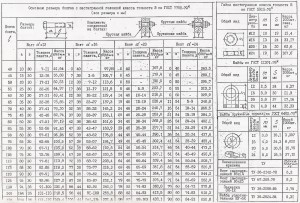

Для удобства можно воспользоваться следующей таблицей (из советского справочника)

В болтовых соединениях работающих на срез, при толщине наружного элемента до 8 мм, резьба должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм. Если выбранная длина болта не соответствует этому требованию, то необходимо увеличить длину болта так, чтобы это требование выполнялось.

Приведем пример:

Болт работает на срез, толщина скрепляемых элементов 2х12 мм, согласно расчету принят болт диаметром 20 мм, толщина шайбы 3 мм, толщина пружинной шайбы 5 мм, толщина гайки 16 мм.

Минимальная длина болта равна: 2х12+3+5+16+0,3х20=54 мм, согласно ГОСТ 7798-70 выбираем болт М20х55. Длина нарезаной части болта составляет 46 мм, т.е. условие не удовлетворяется т.к. резьба должна входить вглубь отверстия не более чем на 5 мм, поэтому увеличиваем длину болта до 2х12+46-5=65 мм. Согласно нормам можно принять болт М20х65, но лучше использовать болт М20х70, тогда вся резьба будет вне отверстия. Пружинную шайбу можно заменить на обычную и добавить еще одну гайку (очень часто так делают т.к. применение пружинных шайб ограничено).

Мероприятия про предотвращению отвинчиванию болтов

Для того, чтобы крепление со временем не ослабло требуется использовать 2-ю гайку или стопорные шайбы, предотвращающие отвинчивание болтов и гаек. Если болт работает на растяжение, то необходимо использовать 2-ой болт.

Также есть специальные гайки со стопорным кольцом или фланцем.

Применять пружинные шайбы при овальных отверстиях запрещено.

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Также допускается устанавливать одну шайбу под головкой болта.

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на следующие категории:

1) соединение работающее на растяжение;

2) соединение работающее на срез;

3) соединение работающее на срез и растяжение;

4) фрикционное соединение (работающее на срез, но с сильным натяжением болтов)

Расчет болтового соединения, работающего на растяжение

В первом случае прочность болта проверяется по формуле 188 СП 16.13330.2011

![]()

где Nbt — несущая способность одного болта на растяжение;

Rbt — расчетное сопротивление болта на растяжение;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2011);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

Расчет болтового соединения, работающего на срез

Если соединение работает на срез, то необходимо проверить 2-а условия:

расчет на срез по формуле 186 СП 16.13330.2011

![]()

где Nbs — несущая способность одного болта на срез;

Rbs — расчетное сопротивление болта на срез;

Ab — площадь сечения болта брутто (принимается согласно таблице Г.9 СП 16.13330.2011);

ns — число срезов одного болта (если болт соединяет 2-е пластины, то число срезов равно одному, если 3-и, то 2-а и т.д.);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2011 (но не больше 1.0);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

и расчет на смятие по формуле 187 СП 16.13330.2011

![]()

где Nbp — несущая способность одного болта на смятие;

Rbp — расчетное сопротивление болта на смятие;

db — наружный диаметр стрежня болта;

∑t — наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении (если болт соединяет 2-е пластины, то принимается толщина одной самой тонкой пластины, если болт соединяет 3 пластины, то считается сумма толщин для пластин, которые передают нагрузку в одном направлении и сравнивается с толщиной пластины, передающей нагрузку в другом направлении и берется наименьшее значение);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2011 (но не больше 1.0)

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

Расчетные сопротивления болтов можно определить по таблице Г.5 СП 16.13330.2011

Расчетное сопротивление Rbp можно определить по таблице Г.6 СП 16.13330.2011

Расчетные площади сечения болтов можно определить по таблице Г.9 СП 16.13330.2011

Расчет соединения, работающего на срез и растяжение

При одновременном действии на болтовое соединение усилий,вызывающих срез и растяжение болтов, наиболее напряженный болт, наряду спроверкой по формуле (188), следует проверять по формуле 190 СП 16.13330.2011

![]()

где Ns, Nt — усилия, действующие на болт, срезывающие и растягивающие соответственно;

Nbs, Nbt — расчетные усилия, определяемые по формулам 186 и 188 СП 16.13330.2011

Расчет фрикционного соединения

Фрикционные соединения, в которых усилия передаются через трение, возникающее по соприкасающимся поверхностям соединяемых элементов вследствие натяжения высокопрочных болтов, следует применять: в конструкциях из стали с пределом текучести свыше 375 Н/мм² и непосредственно воспринимающих подвижные, вибрационные и другие динамические нагрузки; в многоболтовых соединениях, к которым предъявляются повышенные требования в отношении ограничения деформативности.

Расчетное усилие, которое может быть воспринято каждой плоскостью трения элементов, стянутых одним высокопрочным болтом, следует определять по формуле 191 СП 16.13330.2011

![]()

где Rbh — расчетное сопротивление растяжению высокопрочного болта, определяемое согласно требованиям 6.7 СП 16.13330.2011;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2011);

μ — коэффициент трения между поверхностями соединяемых деталей (принимается по таблице 42 СП 16.13330.2011);

γh — коэффициент, принимаемый по таблице 42 СП 16.13330.2011

Количество необходимых болтов для фрикционного соединения можно определить по формуле 192 СП 16.13330.2011

![]()

где n — требуемое количество болтов;

N — нагрузка, действующая на соединение;

Qbh — расчетное усилие, которое воспринимает один болт (расчитывается по формуле 191 СП 16.13330.2011, расписано чуть выше);

к — количество плоскостей трения соединяемых элементов (обычно 2-а элемента соединяют через 2-е накладные пластины, расположенные с разных сторон, в этом случае к=2);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011;

γb — коэффициент условий работы, принимаемый в зависимости от количества болтов, требуемых для восприятия усилия и принимаемый равным:

0,8 при n < 5;

0,9 при 5 ≤ n < 10;

1,0 при n ≤ 10.

Обозначение болтового соединения на чертежах

Условное обозначение болтового соединения на чертежах необходимо выполнять согласно ГОСТ 2.315-68

Основные условные обозначения болтового соединения выглядят следующим образом:

Болты при фрикционном соединении обозначаются треугольником.

Ну и напоследок не много юмора

Источник