Расчет допустимого напряжения на растяжение

Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная деформация).

Для пластичных материалов предельным напряжением считают предел текучести, т.к. возникающие пластические деформации не исчезают после снятия нагрузки:

Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности:

Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (сто,2):

Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

Допускаемые напряжения получают по предельным с учетом запаса прочности:

где [σ] — допускаемое напряжение; s — коэффициент запаса прочности; [s] — допускаемый коэффициент запаса прочности.

Примечание. В квадратных скобках принято обозначать допускаемое значение величины.

Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.

Особенности поведения материалов при испытаниях на сжатие:

1. Пластичные материалы практически одинаково работают при растяжении и сжатии. Механические характеристики при растяжении и сжатии одинаковы.

2. Хрупкие материалы обычно обладают большей прочностью при сжатии, чем при растяжении: σвр < σвс.

Если допускаемое напряжение при растяжении и сжатии различно, их обозначают [σр] (растяжение), [σс] (сжатие).

Расчеты на прочность при растяжении и сжатии

Расчеты на прочность ведутся по условиям прочности — неравенствам, выполнение которых гарантирует прочность детали при данных условиях.

Для обеспечения прочности расчетное напряжение не должно превышать допускаемого напряжения:

Расчетное напряжение а зависит от нагрузки и размеров поперечного сечения, допускаемое только от материала детали и условий работы.

Существуют три вида расчета на прочность.

1. Проектировочный расчет — задана расчетная схема и нагрузки; материал или размеры детали подбираются:

— определение размеров поперечного сечения:

— подбор материала

по величине σпред можно подобрать марку материала.

2. Проверочный расчет — известны нагрузки, материал, размеры детали; необходимо проверить, обеспечена ли прочность.

Проверяется неравенство

3. Определение нагрузочной способности (максимальной нагрузки):

Примеры решения задач

Прямой брус растянут силой 150 кН (рис. 22.6), материал — сталь σт = 570 МПа, σв = 720 МПа, запас прочности [s] = 1,5. Определить размеры поперечного сечения бруса.

Решение

1. Условие прочности:

2. Потребная площадь поперечного сечения определяется соотношением

3. Допускаемое напряжение для материала рассчитывается из заданных механических характеристик. Наличие предела текучести означает, что материал — пластичный.

4. Определяем величину потребной площади поперечного сечения бруса и подбираем размеры для двух случаев.

Сечение — круг, определяем диаметр.

Полученную величину округляем в большую сторону d = 25 мм, А = 4,91 см2.

Сечение — равнополочный уголок № 5 по ГОСТ 8509-86.

Ближайшая площадь поперечного сечения уголка — А = 4,29 см2 (d = 5 мм). 4,91 > 4,29 (Приложение 1).

Контрольные вопросы и задания

1. Какое явление называют текучестью?

2. Что такое «шейка», в какой точке диаграммы растяжения она образуется?

3. Почему полученные при испытаниях механические характеристики носят условный характер?

4. Перечислите характеристики прочности.

5. Перечислите характеристики пластичности.

6. В чем разница между диаграммой растяжения, вычерченной автоматически, и приведенной диаграммой растяжения?

7. Какая из механических характеристик выбирается в качестве предельного напряжения для пластичных и хрупких материалов?

8. В чем различие между предельным и допускаемым напряжениями?

9. Запишите условие прочности при растяжении и сжатии. Отличаются ли условия прочности при расчете на растяжение и расчете на сжатие?

10.

Ответьте на вопросы тестового задания.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Источник

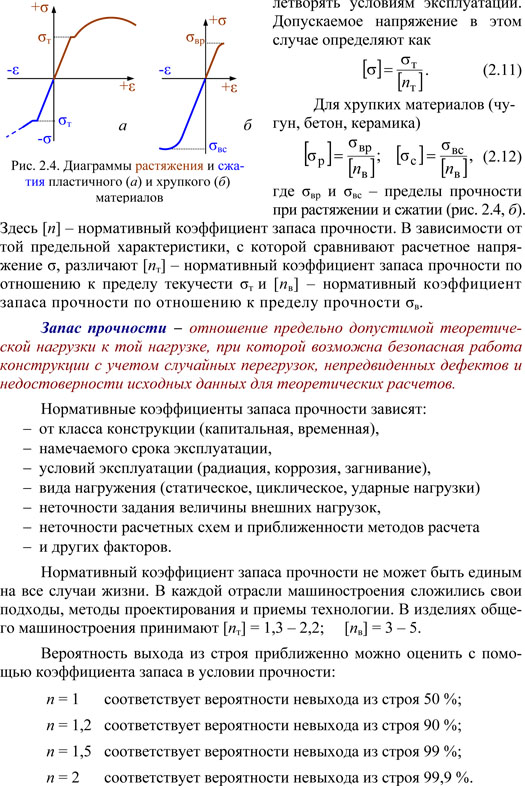

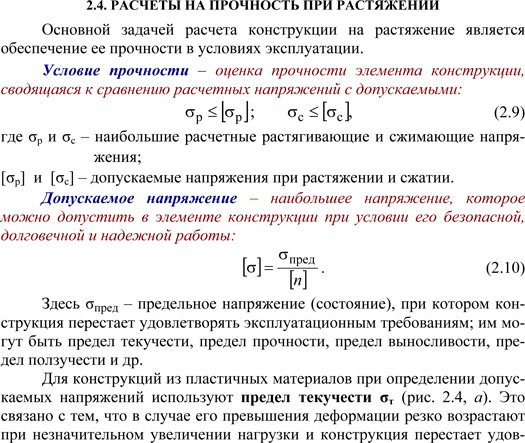

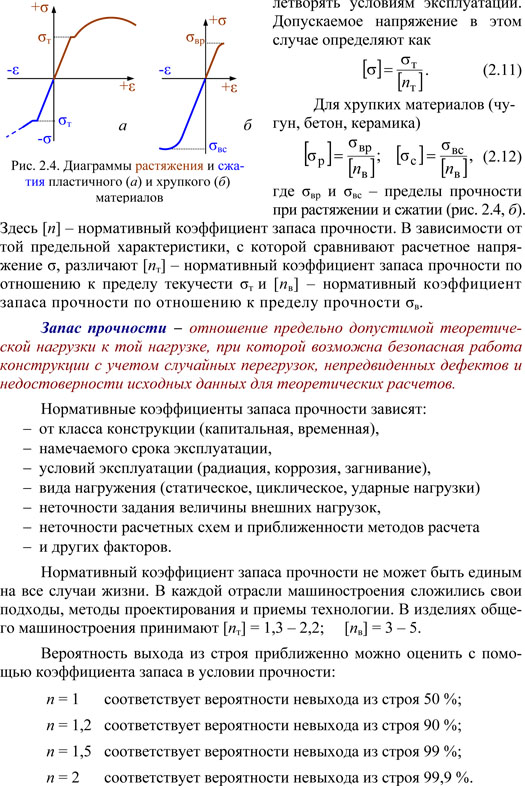

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Версия для печати

Таблица 5. Допускаемые напряжения для углеродистых и низколегированных сталей

| Расчет ная темпе ратура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок | |||||||

|---|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20, 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||

| толщина, мм | ||||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | ||||

| 20 | 154 (1540) | 140 (1400) | 196 (1960) | 183 (1830) | 147 (1470) | 130 (1300) | 180 (1800) | 183 (1830) |

| 100 | 149 (1490) | 134 (1340) | 177 (1770) | 160 (1600) | 142 (1420) | 125 (1250) | 160 (1600) | 160 (1600) |

| 150 | 145 (1450) | 131 (1310) | 171 (1710) | 154 (1540) | 139 (1390) | 122 (1220) | 154 (1540) | 154 (1540) |

| 200 | 142 (1420) | 126 (1260) | 165 (1650) | 148 (1480) | 136 (1360) | 118 (1180) | 148 (1480) | 148 (1480) |

| 250 | 131 (1310) | 120 (1200) | 162 (1620) | 145 (1450) | 132 (1320) | 112 (1120) | 145 (1450) | 145 (1450) |

| 300 | 115 (1150) | 108 (1080) | 151 (1510) | 134 (1340) | 119 (1190) | 100 (1000) | 134 (1340) | 134 (1340) |

| 350 | 105 (1050) | 98 (980) | 140 (1400) | 123 (1230) | 106 (1060) | 88 (880) | 123 (1230) | 123 (1230) |

| 375 | 93 (930) | 93 (930) | 133 (1330) | 116 (1160) | 98 (980) | 82 (820) | 108 (1080) | 116 (1160) |

| 400 | 85 (850) | 85 (850) | 122 (1220) | 105 (1050) | 92 (920) | 77 (770) | 92 (920) | 105 (1050) |

| 410 | 81 (810) | 81 (810) | 104 (1040) | 104 (1040) | 86 (860) | 75 (750) | 86 (860) | 104 (1040) |

| 420 | 75 (750) | 75 (750) | 92 (920) | 92 (920) | 80 (800) | 72 (720) | 80 (800) | 92 (920) |

| 430 | 71* (710) | 71* (710) | 86 (860) | 86 (860) | 75 (750) | 68 (680) | 75 (750) | 86 (860) |

| 440 | — | — | 78 (780) | 78 (780) | 67 (670) | 60 (600) | 67 (670) | 78 (780) |

| 450 | — | — | 71 (710) | 71 (710) | 61 (610) | 53 (530) | 61 (610) | 71 (710) |

| 460 | — | — | 64 (640) | 64 (640) | 55 (550) | 47 (470) | 55 (550) | 64 (640) |

| 470 | — | — | 56 (560) | 56 (560) | 49 (490) | 42 (420) | 49 (490) | 56 (560) |

| 480 | — | — | 53 (530) | 53 (530) | 46* (460) | 37 (370) | 46** (460) | 53 (530) |

| ________________ * Для расчетной температуры стенки 425 °С. ** Для расчетной температуры стенки 475 °С. | ||||||||

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. Для стали марки 20 при R20e<220 МПа (2200 кгс/см2) допускаемые напряжения, указанные в табл.1, умножают на отношение R20e/220 (R20e/2200).

4. Для стали марки 10Г2 при R20p0,2 <270 МПа (2700 кгс/см2) допускаемые напряжения, указанные в табл.1, умножают на отношение R20p0,2 /270 (R20p0,2 <2700).

5. Для стали марок 09Г2С, 16ГС классов прочности 265 и 296 по ГОСТ 19281 допускаемые напряжения независимо от толщины листа принимают равными указанным в графе, соответствующей толщине свыше 32 мм.

Таблица 6. Допускаемые напряжения для теплоустойчивых хромистых сталей

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок, МПа (кгс/см2), для сталей марок | ||||

|---|---|---|---|---|---|

| 12ХМ | 12МХ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 147 (1470) | 147 (1470) | 155 (1550) | 146 (1460) | 240 (2400) |

| 100 | 146,5 (1465) | 146,5 (1465) | 153 (1530) | 141 (1410) | 235 (2350) |

| 150 | 146 (1460) | 146 (1460) | 152,5 (1525) | 138 (1380) | 230 (2300) |

| 200 | 145 (1450) | 145 (1450) | 152 (1520) | 134 (1340) | 225 (2250) |

| 250 | 145 (1450) | 145 (1450) | 152 (1520) | 127 (1270) | 220 (2200) |

| 300 | 141 (1410) | 141 (1410) | 147 (1470) | 120 (1200) | 210 (2100) |

| 350 | 137 (1370) | 137 (1370) | 142 (1420) | 114 (1140) | 200 (2000) |

| 375 | 135 (1350) | 135 (1350) | 140 (1400) | 110 (1100) | 180 (1800) |

| 400 | 132 (1320) | 132 (1320) | 137 (1370) | 105 (1050) | 170 (1700) |

| 410 | 130 (1300) | 130 (1300) | 136 (1360) | 103 (1030) | 160 (1600) |

| 420 | 129 (1290) | 129 (1290) | 135 (1350) | 101 (1010) | 150 (1500) |

| 430 | 127 (1270) | 127 (1270) | 134 (1340) | 99 (990) | 140 (1400) |

| 440 | 126 (1260) | 126 (1260) | 132 (1320) | 96 (960) | 135 (1350) |

| 450 | 124 (1240) | 124 (1240) | 131 (1310) | 94 (940) | 130 (1300) |

| 460 | 122 (1220) | 122 (1220) | 127 (1270) | 91 (910) | 126 (1260) |

| 470 | 117 (1170) | 117 (1170) | 122 (1220) | 89 (890) | 122 (1220) |

| 480 | 114 (1140) | 114 (1140) | 117 (1170) | 86 (860) | 118 (1180) |

| 490 | 105 (1050) | 105 (1050) | 107 (1070) | 83 (830) | 114 (1140) |

| 500 | 96 (960) | 96 (960) | 99 (990) | 79 (790) | 108 (1080) |

| 510 | 82 (820) | 82 (820) | 84 (840) | 72 (720) | 97 (970) |

| 520 | 69 (690) | 69 (690) | 74 (740) | 66 (660) | 85 (850) |

| 530 | 60 (600) | 57 (570) | 67 (670) | 60 (600) | 72 (720) |

| 540 | 50 (500) | 47 (470) | 57 (570) | 54 (540) | 58 (580) |

| 550 | 41 (410) | — | 49 (490) | 47 (470) | 52 (520) |

| 560 | 33 (330) | — | 41 (410) | 40 (400) | 45 (450) |

| 570 | — | — | — | 35 (350) | 40 (400) |

| 580 | — | — | — | 30 (300) | 34 (340) |

| 590 | — | — | — | 28 (280) | 30 (300) |

| 600 | — | — | — | 25 (250) | 25 (250) |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. При расчетных температурах ниже 200 °С сталь марок 12МХ, 12ХМ, 15ХМ применять не рекомендуется.

Таблица 7 * Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного класса

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение[σ], МПа (кгс/см2), для сталей марок | ||||

|---|---|---|---|---|---|

| 03Х21Н21М4ГБ | 03Х18Н11 | 03Х17Н14М3 | 08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т | 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | |

| 20 | 180 (1800) | 160 (1600) | 153 (1530) | 168 (1680) | 184 (1840) |

| 100 | 173 (1730) | 133 (1330) | 140 (1400) | 156 (1560) | 174 (1740) |

| 150 | 171 (1710) | 125 (1250) | 130 (1300) | 148 (1480) | 168 (1680) |

| 200 | 171 (1710) | 120 (1200) | 120 (1200) | 140 (1400) | 160 (1600) |

| 250 | 167 (1670) | 115 (1150) | 113 (1130) | 132 (1320) | 154 (1540) |

| 300 | 149 (1490) | 112 (1120) | 103 (1030) | 123 (1230) | 148 (1480) |

| 350 | 143 (1430) | 108 (1080) | 101 (1010) | 113 (1130) | 144 (1440) |

| 375 | 141 (1410) | 107 (1070) | 90 (900) | 108 (1080) | 140 (1400) |

| 400 | 140 (1400) | 107 (1070) | 87 (870) | 103 (1030) | 137 (1370) |

| 410 | — | 107 (1070) | 83 (830) | 102 (1020) | 136 (1360) |

| 420 | — | 107 (1070) | 82 (820) | 101 (1010) | 135 (1350) |

| 430 | — | 107 (1070) | 81 (810) | 100,5 (1005) | 134 (1340) |

| 440 | — | 107 (1070) | 81 (810) | 100 (1000) | 133 (1330) |

| 450 | — | 107 (1070) | 80 (800) | 99 (990) | 132 (1320) |

| 460 | — | — | — | 98 (980) | 131 (1310) |

| 470 | — | — | — | 97,5 (975) | 130 (1300) |

| 480 | — | — | — | 97 (970) | 129 (1290) |

| 490 | — | — | — | 96 (960) | 128 (1280) |

| 500 | — | — | — | 95 (950) | 127 (1270) |

| 510 | — | — | — | 94 (940) | 126 (1260) |

| 520 | — | — | — | 79 (790) | 125 (1250) |

| 530 | — | — | — | 79 (790) | 124 (1240) |

| 540 | — | — | — | 78 (780) | 111 (1110) |

| 550 | — | — | — | 76 (760) | 111 (1110) |

| 560 | — | — | — | 73 (730) | 101 (1010) |

| 570 | — | — | — | 69 (690) | 97 (970) |

| 580 | — | — | — | 65 (650) | 90 (900) |

| 590 | — | — | — | 61 (610) | 81 (810) |

| 600 | — | — | — | 57 (570) | 74 (740) |

| 610 | — | — | — | — | 68 (680) |

| 620 | — | — | — | — | 62 (620) |

| 630 | — | — | — | — | 57 (570) |

| 640 | — | — | — | — | 52 (520) |

| 650 | — | — | — | — | 48 (480) |

| 660 | — | — | — | — | 45 (450) |

| 670 | — | — | — | — | 42 (420) |

| 680 | — | — | — | — | 38 (380) |

| 690 | — | — | — | — | 34 (340) |

| 700 | — | — | — | — | 30 (300) |

_______________ * Данные таблицы соответствует оригиналу. — Примечание изготовителя базы данных.

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как и при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на 0,83.

4. Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на отношение

,

,

где Rp0,2* — предел текучести материала сортового проката определен по ГОСТ 5949; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножаются на 0,8.

5. Для поковок и сортового проката из стали марки 08Х18Н10Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на 0,95.

6. Для поковок из стали марки 03Х17Н14М3 допускаемые напряжения, приведенные в табл.7, умножают на 0,9.

7. Для поковок из стали марки 03Х18Н11 допускаемые напряжения, приведенные в табл.7, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножают на 0,8.

8. Для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35) допускаемые напряжения, приведенные в табл.7, умножают на 0,88.

9. Для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) допускаемые напряжения, приведенные в табл.7, умножают на отношение

,

,

где Rp0,2* — предел текучести материала поковок, определен по ГОСТ 25054 (по согласованию).

Таблица 8. Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок | |||||

|---|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 06ХН28МДТ, 03ХН28МДТ | 08Х22Н6Т, 08Х21Н6М2Т | |

| 20 | 230 (2300) | 233 (2330) | 133 (1330) | 233 (2330) | 147 (1470) | 233 (2330) |

| 100 | 206 (2060) | 173 (1730) | 106,5 (1065) | 220 (2200) | 138 (1380) | 200 (2000) |

| 150 | 190 (1900) | 153 (1530) | 100 (1000) | 206,5 (2065) | 130 (1300) | 193 (1930) |

| 200 | 175 (1750) | 133 (1330) | 90 (900) | 200 (2000) | 124 (1240) | 188,5 (1885) |

| 250 | 160 (1600) | 127 (1270) | 83 (830) | 186,5 (1865) | 117 (1170) | 166,5 (1665) |

| 300 | 144 (1440) | 120 (1200) | 76,5 (765) | 180 (1800) | 110 (1100) | 160 (1600) |

| 350 | — | 113 (1130) | — | — | 107 (1070) | |

| 375 | — | 110 (1100) | — | — | 105 (1050) | |

| 400 | — | 107 (1070) | — | — | 103 (1030) | |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как и при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

<< назад / к содержанию ГОСТ 14249-89 / вперед >>

Источник