Расчет цепи на растяжение

Sд – допускаемая нагрузка на цепь определяется двумя способами:

а) обобщенным (по закону прочности)

,

где SP – разрушающая нагрузка цепи (по ГОСТу или паспорту);

nn – обобщенный запас прочности;

SPn – max расчетное натяжение цепи при номинальной нагрузке конвейера.

Для определения типоразмера цепи по SP , надо SP = SPnnn, где

nn = 6…7 – для горизонтальных конвейеров неответственных;

nn = 1 – для эскалатора;

nn = 8…10 – для наклонных конвейеров;

nn – 10…13 – для подвесных конвейеров.

б) дифференциальным (расчет на прочность, усталость, износ)

,

где Sр.м – расчетное натяжение при максимальной нагрузке конвейера;

Sд.н – допускаемая нагрузка на растяжение;

– коэффициент, показывающий соотношение между пределом текучести при разрыве и временным сопротивления на разрыв.

nn – К1К2К3К4К5К6 – запас прочности,

где К1 – коэффициент безопасности;

К2 – коэффициент режима;

К3 – коэффициент ослабления сечения деталей цепи при износе;

К4 – коэффициент достоверности;

К5 = ;

К6 – коэффициент динамических нагрузок.

Конвейеры со сплошными низкими и контурными скребками (конвейеры сплошного волочения с погруженными скребками)

1. Горизонтальные и пологонаклонные с углом b до 15° и горизонтально– пологонаклонные (смешанные) (рис.1 а, б) выполняют с низкими плоскими скребками.

2. Круто наклонные и вертикальные – с контурными скребками.

Конвейеры с низкими скребками имеют только вертикально – замкнутое расположение цепи.

а) — горизонтальный; б)- горизонтально-пологонаклонный; в) — вертикальный; г) — крутонаклонный; д)-L-образный; е)-Z- образный.

Рисунок — Конвейеры сплошного волочения с погруженными скребками.

Груз может засыпаться в желоб в любом месте горизонтального желоба, перемещается он цепью и скребками сплошным слоем, высота которого на горизонтальном участке в 2-6 раз больше высоты скребков. Такое перемещение возможно потому, что сила сдвига (сцепления) частиц груза выше, чем сопротивление их о дно и стенки желоба. На наклонном желобе на частицы груза действует составляющая их силы тяжести и высота слоя груза значительно снижается. Поэтому для наклонных применяют скребки повышенной высоты.

Крутонаклонные и вертикальные конвейеры с контурными скребками (конвейеры Редлера) имеют закрытый желоб, разделенный на две части, внутри которых движутся рабочая и обратная ветви цепи со специальными фигурными скребками. Стержни скребков как бы повторяют три степени контура сечения желоба. Такой скребок, армируя насыпной груз, перемещает его сплошной массой, а не порциями.

Конвейеры с контурными скребками могут иметь вертикально и горизонтально замкнутое расположение ходовой части.

Процесс сплошного волочения груза основан на том, что сопротивление прохождению контурных скребков через груз, оказывается большим, чем сопротивление трению груза о дно и стенки желоба. Контурный скребок более эффективно (в сравнении с низким сплошным) передаёт движущую силу на все сечения насыпного груза и поэтому позволяет перемещать груз в круто наклонных и вертикальных плоскостях.

Процесс перемещения груза в значительной степени зависит от свойства груза (подвижность, сыпучесть, сцепление частиц).

Конвейеры с низкими и контурными скребками применяются для транспортировки хорошо сыпучих пылевидных, зернистых и мелкокусковых грузов, в том числе и горячих грузов с t° до 700 С° (желоб с водяной рубашкой для охлаждения груза).

(Для контурных мелкокусковых груз должен легко дробиться, т.е. груз малой прочности)

Источник

Классификация передач. Приводные роликовые цепи различают (рис. 77): однорядные нормальные (ПР), однорядные длиннозвенные облегченные (ПРД), однорядные усиленные (ПРУ), двух (2ПР)-, трех (ЗПР)-и четырехрядные (4ПР) и с изогнутыми пластинками (ПРИ).

Рис.77. Виды приводных цепей: а – втулочная однорядная, б – роликовая однорядная, в – роликовая двухрядная, г – роликовая с изогнутыми пластинами, д – зубчатая, е – фасонозвенная крючковая, ж – фасонозвенная штыревая.

Назначение. Цепные передачи относится к механическим передачам зацепления с гибкой связью и применяют для передачи вращательного вращения между валами расположенным на значительных расстояниях и при необходимости обеспечить постоянное передаточное отношение. Цепная передача состоит из расположенных соосно на некотором расстоянии друг от друга звездочек, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. В связи с вытягиванием цепей по меpe их износа натяжное устройство цепных передач должно регулировать натяжение цепи. Это регулирование, по аналогии с ременными передачами, осуществляют либо перемещением вала одной из звездочек, либо с помощью регулирующих звездочек или роликов.

Преимущества. Благодаря зацеплению отсутствует скольжение тягового органа. Возможность передачи движения между валами на большие расстояния (до 8М). Меньшие габариты, чем у ременных передач, особенно по ширине. Меньшие нагрузки на опоры валов передачи. Возможность передачи вращения одной цепью нескольким валам. Больший КПД.

Недостатки. Повышенный шум и вибрации вследствие удара звеньев цепи по звездочкам, которые повышаются с увеличением ее скорости. Увеличение шага цепи в процессе эксплуатации в связи с ее износом. Необходимость устройств для натяжения цепей. Отсутствие жидкостного трения в шарнирах увеличивает их износ поэтому необходима смазка периодическая или постоянная. Скорость цепи неравномерна, особенно при малых числах зубьев звездочек, что создает дополнительные динамические нагрузки и колебания передаточного числа.

Сферы применения. Цепные передачи применяют в транспортных, сельскохозяйственных, строительно-дорожных, горных и нефтяных машинах, а также в металлорежущих станках.

По мощности передачи применяются при 100КВт, (в некоторых передачах до 3000КВТ), по окружной скорости — 15М/с, по передаточным числам 7, КПД цепных передач 0,94…0,97.

Геометрический расчет. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочек, который определяется

, (13.1)

Где Р — Шаг цепи; — Число зубьев звездочки.

Для приводных цепей зубья звездочек определяют все размеры зубьев, а также диаметр вершин И впадин зубьев этих звездочек (рис. 78).

Минимальное межосевое расстояние Атіп Цепной передачи принимают в зависимости от передаточного числа И Передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. е. при И< 3:

, (13.2)

При

, (13.3)

Где и — диаметр вершин соответственно ведущей и ведомой звездочки, мм.

Оптимальное межосевое расстояние цепной передачи

Оптимальное межосевое расстояние цепной передачи

, (13.4)

При этом числовой множитель принимают тем больше, чем больше И.

Число звеньев Цепи вычисляют по предварительно принятому межосевому расстоянию а передачи, шагу цепи р и числам зубьев ведущей и ведомой звездочек:

Рис.78. Геометрия звездочки цепной передачи.

. (13.5)

Вычисленное число звеньев цепи округляют до ближайшего четного.

Уточняют межосевое расстояние передачи по формуле:

. (13.6)

Для обеспечения провисания цепи полученное по формуле (13.6) значение в уменьшают на (0,002…0,004) А. Длину цепи определяют из равенства:

. (13.7)

Кинематический расчет. Звенья цепи, находящиеся в зацеплении с зубьями звездочек, располагаются на звездочке в виде сторон многоугольника (рис.79), поэтому за один оборот ведущей звездочки цепь перемещается на значение периметра многоугольника, в котором стороны равны шагу цепи Р, А число сторон равно числу зубьев звездоч ки. В следствии того, что звенья цепи располагаются вокруг звездочки По сторонам многоугольника, то скорость цепи переменна.

ки. В следствии того, что звенья цепи располагаются вокруг звездочки По сторонам многоугольника, то скорость цепи переменна.

Колебания передаточного отношения передачи, а значит скорости тем больше чем меньше число зубьев на ведущей звездочке. При выполнении рекомендаций по выбору чисел зубьев звездочек и параметров передачи колебания скорости не превышают 1…2%, поэтому расчеты выполняют по среднему передаточному отношению и средней скорости цепи. Средняя (за оборот) скорость цепи

== (13.8)

Среднее (за оборот) передаточное отношение

. (13.9)

Силовой расчет. Окружная сила, которая передается цепью на ведущей звездочке

, (13.10)

Где — делительный диаметр ведущей звездочки, с учетом того, что , то окружная сила на ведущей звездочке

. (13.11)

Усилие от предварительного натяга цепи от провисания

, (13.12)

Где — погонная масса цепи, которая определяется в зависимости от шага цепи (таблица 13.1); — межосевое расстояние в метрах; — коэффициент учитывающий угол наклона оси по центрам звездочек к горизонтальной плоскости

.

Усилие от центробежных сил на звездочке

, (13.13)

Где — средняя скорость цепи в м/с.

Динамическая нагрузка на цепь

(13.14)

Где — коэффициент динамического нагружения, .

В работающей передаче усилие в ведущей ветви:

, (13.15)

В ведомой ветви

. (13.16)

Таблица 13.1.

Цепи приводные роликовые по ГОСТ 13568-75. Размеры в мм.

T | BВн | D | D1 | H | B | Q, Кгс | Q Кг/м | F Мм2 |

12,70 | 5,40 | 4,45 | 8,51 | 11,8 | 19 | 1820 | 0,65 | 39,6 |

15,875 | 6,48 | 5,08 | 10,16 | 14,8 | 20 | 2270 | 0,80 | 54,8 |

19,05 | 12,70 | 5,96 | 11,91 | 18,2 | 33 | 3180 | 1,5 | 105,8 |

25,40 | 15,88 | 7,95 | 15,88 | 24,2 | 39 | 5670 | 2,6 | 179,7 |

31,75 | 19,05 | 9,55 | 19,05 | 30,2 | 46 | 8850 | 3,8 | 262,0 |

38,10 | 25,40 | 11,10 | 22,23 | 36,2 | 58 | 12700 | 5,5 | 394,0 |

44,45 | 25,40 | 12,7 | 25,40 | 42,4 | 62 | 17240 | 7,5 | 473,0 |

50,80 | 31,75 | 14,29 | 28,58 | 48,3 | 72 | 22680 | 9,7 | 646,0 |

Обозначения: T – шаг цепи, измеряемый под нагрузкой PН=0,01Q; BВн – расстояние между внутренними пластинами; D – диаметр валика; D1 – диаметр ролика; H – ширина пластины; B – длина валика; Q — разрушающая нагрузка; Q – масса 1м цепи; F – проекция опорной поверхности шарнира.

Виды повреждений. Основными причинами выхода из строя цепной передачи является износ и разрушения шарниров цепи, усталостные разрушения пластин цепи и износ рабочих поверхностей зубьев звездочки. Граничное удлинение цепи по причине износа шарниров не должно превышать 3%, так как нарушается правильность зацепления шарниров цепи и зубьев.

Критерии работоспособности цепной передачи. Основным критерием работоспособности приводных цепей является износостойкость их шарниров. По этому критерию выполняется проектировочный расчет цепной передачи при использовании среднего давления в шарнире . Предохранение от чрезмерного растяжения цепи при эксплуатации либо от перегрузок и разрушения при пуске обеспечиваются проверочным расчетом цепи на прочность.

Расчет на износостойкость. Условие обеспечения износостойкости звена однорядной цепи (при базовом сроке службе 10…15 тис часов) записывается в виде:

. (13.17)

Где — коэффициент условий эксплуатации, который учитывает влияние на износостойкость различных факторов; — диаметральная проекция опорной поверхности шарнира в мм2; — допускаемые напряжения в шарнире цепи, которые приводятся в таблице 13.2 с характеристиками цепи в зависимости от шага И частоты вращения ведущей звездочки .

Таблица 13.2

Допускаемое давление в шарнирах роликовых приводных цепей в МПа

Шаг Р, мм | Частота вращения меньшей звездочки n1, мин-1 | ||||||||

50 | 200 | 400 | 600 | 800 | 1000 | 1200 | 1600 | 2000 | |

12,7…15,875 | 35 | 31 | 28 | 26 | 24 | 22 | 21 | 18 | 16 |

19,05…25,4 | 35 | 30 | 26 | 23 | 21 | 19 | 17 | 15 | — |

31,75…38,1 | 35 | 29 | 24 | 21 | 18 | 16 | 15 | — | — |

44,45…50,8 | 35 | 26 | 21 | 17 | 15 | — | — | — | — |

Коэффициент условий эксплуатации определяется по формуле:

, (13.18)

Где — режима нагружения при постоянном режиме нагружения: ; — коэффициент режима нагружения, как для ременной передачи от =1 при спокойной нагрузке, до =1,8 при ударной; — коэффициент длины цепи, =1,25 при , =1,0 при , =0,9 при ; — коэффициент угла наклона линии центров к горизонту, =1 при , =1,25 при ; — коэффициент способа регулирования натяга цепи, =1,0 — при передвижных опорах, = 1,1 – натяжные звездочки (ролики), =1,25 – натяжение не регулируется; — коэффициент способа смазки цепи, =0,8 — при постоянной смазке.

Диаметральная проекция опорной поверхности шарнира цепи определяется по зависимости:

— для роликовой и втулочной цепи ;

— для зубчатой цепи .

Проектный расчет. При проектном расчете из условия износостойкости определяется шаг роликовой цепи

, (13.19)

Где — момент на ведущей звездочке в , — в МПа.

Предварительно принимается шаг принимается по зависимости

(13.20)

При проектном расчете предварительно выбирается число зубьев ведущей звездочки из условий износостойкости, плавности хода передачи и шумовым характеристикам по эмпирической зависимости

— для роликовых и втулочных цепей

; (13.21)

— для зубчатых цепей .

Максимальное число зубьев ведомой звездочки также ограничивается допустимой величиной удлинения цепи с возможной потерей нормального зацепления. Для обеспечения износа по этой причине в пределах нормы для роликовых и втулочных цепей, а для зубчатых цепей . Преимущественно выбирают нечетное число зубьев ведущей звездочки.

Полученное значение шага по формуле (13.20) округляется до ближайшего большего стандартного значения шага, для которого выполняется проверка для выбранной цепи частоты вращения

, (13.22)

Где — допустимая частота вращения ведущей звездочки, которая принимается по таблице 13.3 в зависимости от шага цепи.

Таблица 13.3.

Допускаемые частоты вращения ведущей звездочки

Шаг цепи t, мм | [n1], Об/мин | Шаг цепи t, мм | [n1], Об/мин |

12,7 | 1250 | 31,75 | 630 |

15,875 | 1000 | 38,1 | 500 |

19,05 | 900 | 44,45 | 400 |

25,4 | 800 | 50,8 | 300 |

После окончательного выбора шага цепи выполняется геометрический, кинематический и силовой расчет передачи, что позволяет определить коэффициент условий эксплуатации и с его учетом проверить условие обеспечения износостойкости шарнира звена по формуле (13.18).

Проверочный расчет. Для цепной передачи выполняется проверочный расчет на обеспечение прочности звена цепи. Для этого после окончательного выбора шага цепи сравнивают наибольшее действующее в цепи усилие с разрушающим усилием , которое приводится в табличных данных (таблица 13.1) в зависимости от шага.

, (13.23)

Где — значение допустимого коэффициента запаса прочности, который определяется по эмпирическим формулам:

— для роликовых и втулочных цепей ;

— для зубчатых цепей .

В случае если при выбранном шаге условия прочности либо износостойкости не выполняются, то устанавливается дополнительный ряд цепи, при этом число зубьев в формуле (13.18) в знаменателе и в формуле (13.23) умножается на коэффициент , который в зависимости от числа рядов цепей Определяется: при — , при — , при — , и при — .

Источник

Расчет сварных цепей производится по формуле р

[c.497]

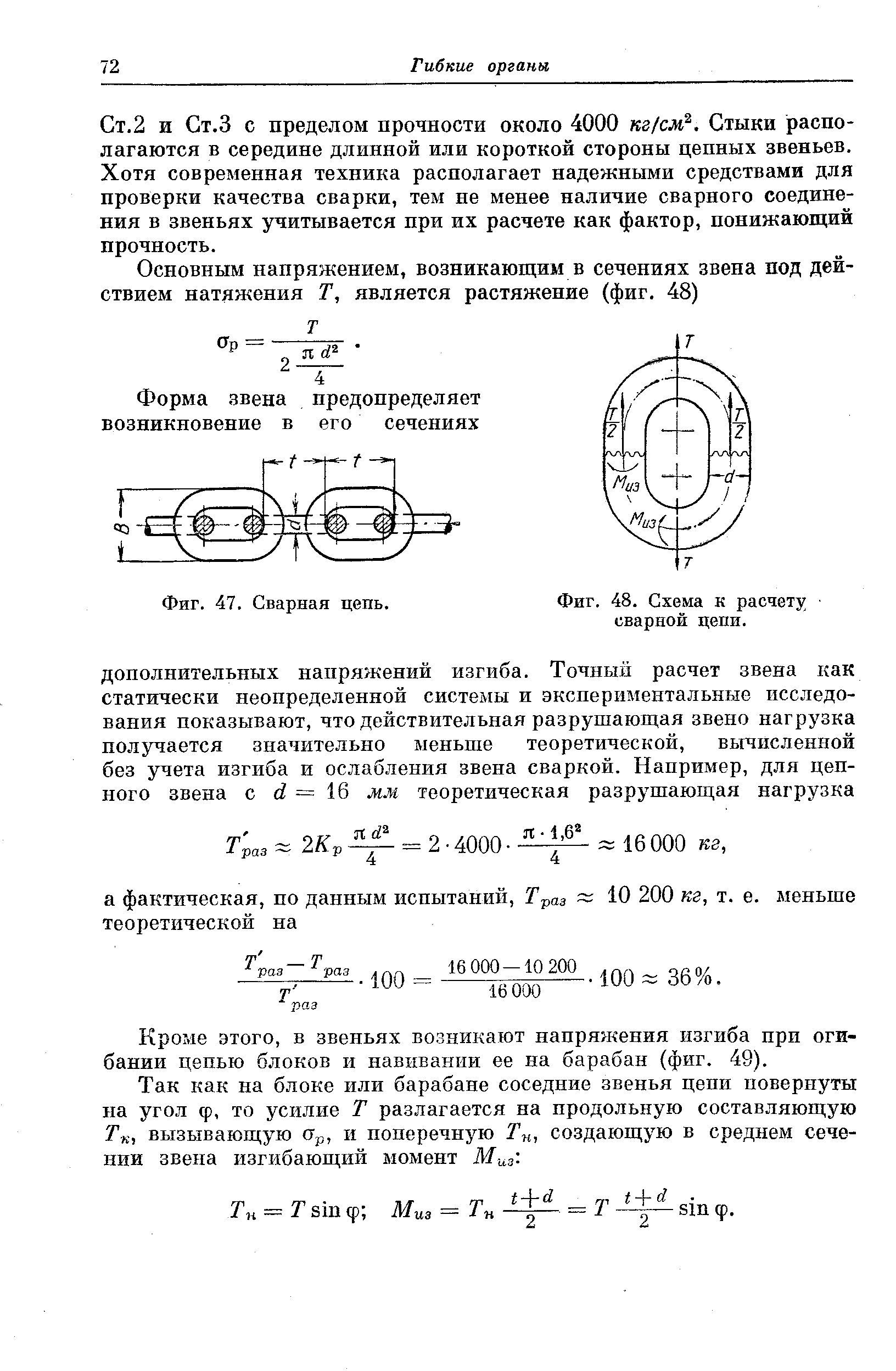

Для обеспечения нормального зацепления звеньев калиброванной цепи с гнездами звездочки (см. рис. 84) допускаемую нагрузку на калиброванную цепь (а следовательно, и напряжение смятия между звеньями и их износ) принимают на 35 % меньше, чем на некалиброванную цепь. Это способствует уменьшению вытягивания цепи и сохранению постоянства шага. При нагружении сварной цепи каждое звено вследствие его криволинейной формы испытывает напряжения от растяжения и изгиба в плоскости звена. При огибании гладких блоков и барабанов звено подвергается также изгибу в поперечной плоскости. Существу ющие методы расчета напряжений в звеньях не дают достаточно точных результатов, поэтому расчет сварной цепи ведут по уравнению, аналогичному уравнению (8) для расчета канатов

[c.175]

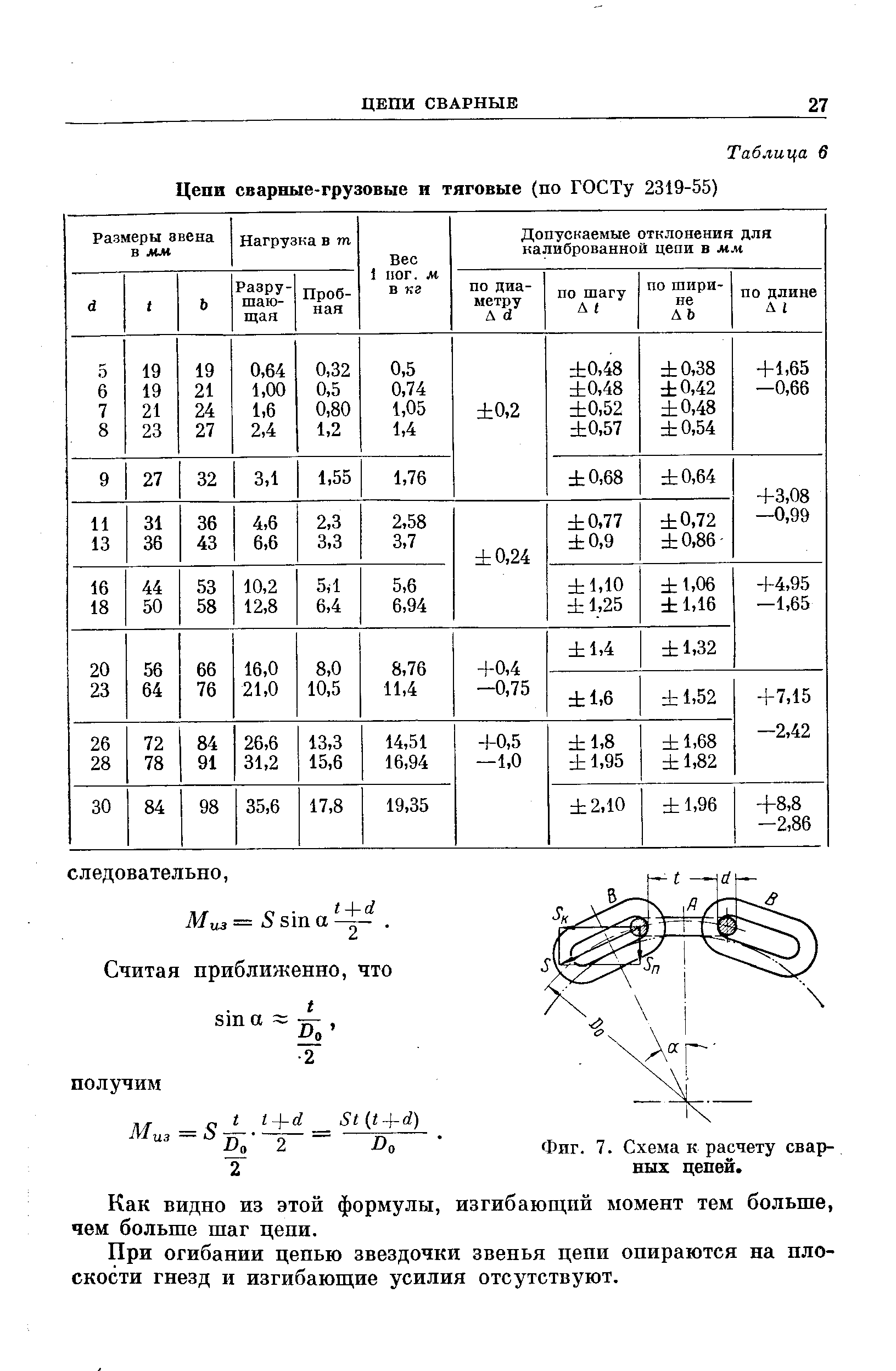

| Фиг. 7. Схема к расчету сварных цепей. |  |

Точный расчет сварных цепей представляет большие трудности вследствие неопределенности распределения напряжений но поперечному сечению звеньев поэтому определение прочных (безопасных) размеров цепей производят так же, как и расчет стальных проволочных канатов — по заданным нагрузке на цепь и коэффициенту запаса прочности.

[c.28]

| Фиг. 48. Схема к расчету сварной цепи. |  |

С учетом вышеприведенных соображений расчет сварных цепей можно вести только на одно растяжение при соответственно пониженных допускаемых напряжениях

[c.73]

Расчет сварных цепей производится упрощенно, на растяжение по максимальной нагрузке

[c.406]

Расчет сварных цепей

[c.64]

Общая формула для расчета сварных цепей на растяжение

[c.39]

Отмеченный характер разрыва цепей указывает на явную ошибочность рекомендуемых способов расчета цепей на растяжение по сечению на прямых сторонах звена. Другим недостатком применяемых способов расчета сварных цепей является то, что в них совершенно не находят отражения технология изготовления и степень износа звеньев цепей.

[c.40]

Расчет сварных цепей производится так же, как и стальных канатов. Запас прочности принимают для ручного привода k = Ъ (при работе цепи на гладких блоках и барабанах) и А = 4,5 (при работе цепи на звездочках) для механического привода соответственно 6—8.

[c.38]

Расчет грузовых пластинчатых цепей производится так же, как и сварных цепей, при этом коэффициент запаса прочности принимают кц = Ъ при скорости движения цепи и = 0,25 м/сек кц = 6, если скорость цепи V = 0,5 м/сек кц = 8, когда цепь движется со скоростью V = 1 м/сек

[c.20]

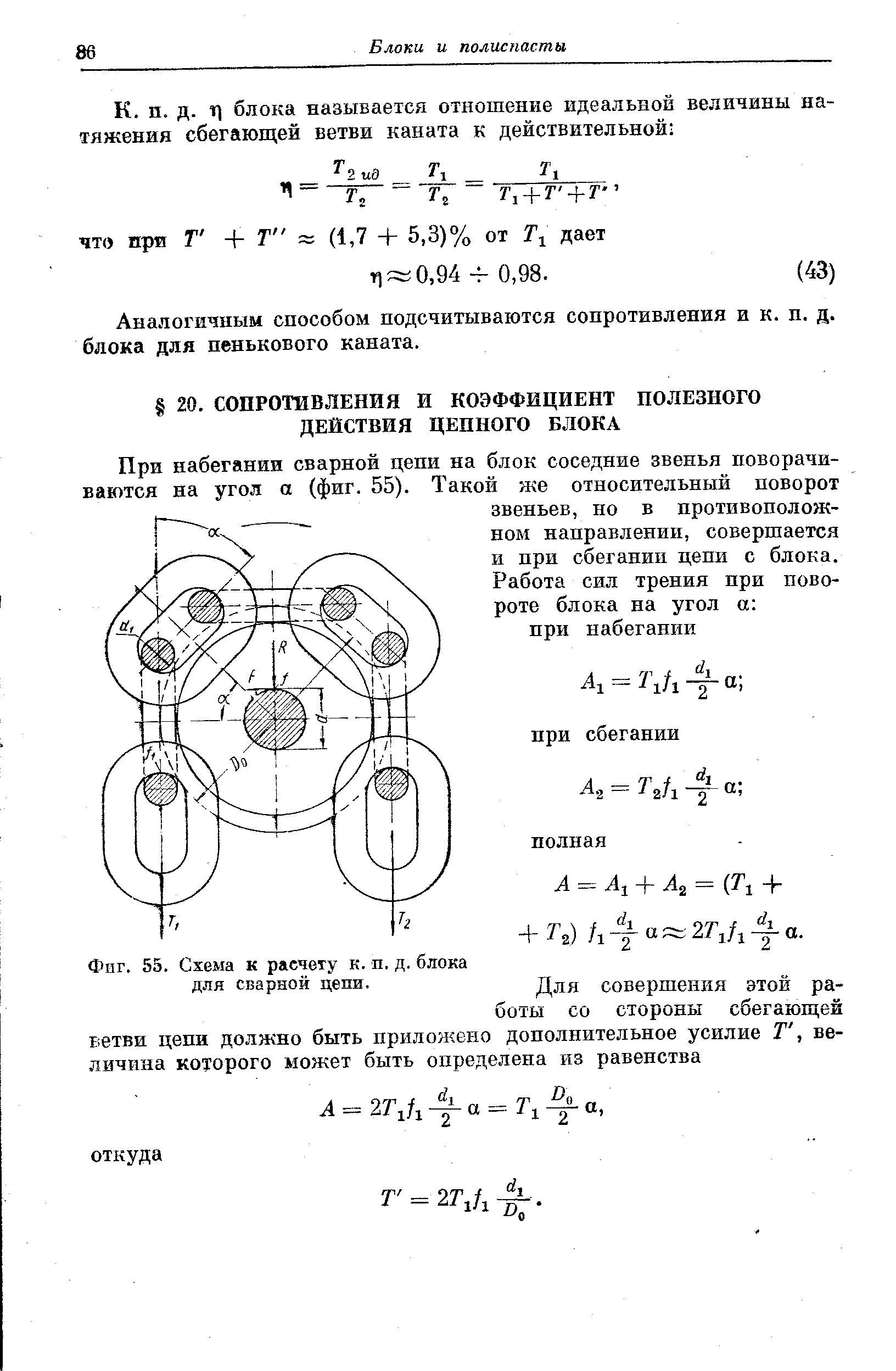

| Фиг. 55. Схема к расчету к. п. д. блока для Сварной цепи. |  |

Основные типы применяемых грузовых крюков приведены на рис. 67. Исходным размером при конструировании однорогого крюка является диаметр его зева а (рис. 68, а), который принимается из условий размещения в нем двух ветвей пенькового каната или сварной цепи, представляющих собой универсальные чалочные средства (стропы). При выборе крюка в соответствии с рекомендациями ГОСТа по его грузоподъемности проведения прочностных расчетов не требуется.

[c.126]

При огибании гладких блоков и барабанов, имеющих специальные гнезда для укладки звеньев, звено подвергается также изгибу в поперечной плоскости. Существующие методы расчета напряжений в звеньях не дают достаточно точных результатов, поэтому сварные цепи рассчитывают по такой же формуле, что и канаты, т. е.

[c.37]

Расчет (определение прочных размеров) сварных цепей ведут аналогично расчету стальных проволочных канатов — по заданным нагрузке и коэффициенту запаса прочности. Сначала определяют необходимое разрывное усилие цепи [по формуле (6)], а затем по табл. 7 ГОСТа 2319-55 выбирают соответствующую цепь.

[c.26]

В отношении барабанов для цепей остается в силе почти все сказанное выше о конструкции и расчете барабанов для канатов. Дл]я простых сварных цепей барабаны делаются гладкие либо с винтовыми ручейками (фиг.6). Высоту подъема винтовой линии можно принять г = 3,5d (3 6) мм, где d — толщина цепного железа. Звенья здесь располагаются т. о. одно на поверхности В. а другое стоймя во впадине ручья. Диаметр цепного Б. измеряется между центрами звеньев его принимают D =

[c.181]

Расчет грузовых цепей. Звенья сварных цепей в отношении внешних сил являются статически определимыми, а в отношении внутренних напряжений — трижды статически неопределимыми. Определение действительных напряжений вследствие этого весьма затруднительно и может быть произведено только ориентировочно

[c.39]

Расчет сварных тяговых цепей аналогичен расчету подъемных сварных цепей и изложен в главе III. В отличие от подъемных цепей, при расчете которых не учитывают влияния скорости, для сварных тяговых цепей допускаемое напряжение зависит от их скорости. Сварные тяговые цепи изготавливают в основном из стали марки Ст. 3 с пределом прочности растяжению 350—400 МН/м2.

[c.417]

При использовании канатов и сварных цепей в качестве стропов их выбирают такой длины, чтобы угол между ветвями 2а (т. ркс. 59) был не более 90 , так как увеличение угла ведет к увеличению натяжения ветви стропа. Запас прочности при расчете стропа из стального каната принимается не менее 6, а для стропов из сварных цепей — не менее 5. Натяжение ветви стропа о.пределяется по формуле (9).

[c.114]

Руководящий технический материал РТМ 40-62 устанавливает метод расчета и построения профиля ручья грузовых литых звездочек для сварных калиброванных цепей по ГОСТ 2319-55 с зацеплением на горизонтальное звено, применяемых в ручных подъемных механизмах.

[c.585]

Ширина ленты В принимается на 35- 40 мм больше ширины ковша В , а количество прокладок в ленте (обычно не менее четырех) определяется тяговым расчетом исходя из потребной прочности ленты с учетом ослабления ленты болтами. Порядок расчета лент такой же, как и для ленточных конвейеров (см. главу П). По ГОСТ 2036-53 для ковшовых элеваторов применяются ленты шириной В = 150, 200, 250, 300, 400 и 500 мм. Известно также применение для элеваторов проволочных шарнирно-звеньевых лент (см. главу П, 4). Для элеваторов применяют цепи пластинчатые, втулочные и втулочно-роликовые, а также втулочно-катковые (последние для наклонных элеваторов) по ГОСТ 588-54 с шагом / = = 100, 125, 160, 200, 250, 320, 400, 500 и 630 мм и сварные из круглой стали (ГОСТ 2319-55) с термической обработкой звеньев.

[c.228]

Сопротивления приводных звездочек для сварных и шарнирных цепей по существу и методу расчета аналогичны сопротивлениям ценных блоков. Учитывая указание относительно зависимости между сопротивлениями блоков и барабанов, можно принять к. п. д. приводных звездочек т] = 0,97 ч- 0,98.

[c.112]

Коэффициент запаса прочности сварных и штампО ванных грузовых цепей и цепей стропов по отношению к разрушаюш,ей нагрузке не должен быть меньше величины, указанной в табл. 6. Расчет цепей производится аналогично расчету стальных канатов по формул

[c.25]

Натяжные станции. Если при расчете конвейера возникает опасность появления отрицательных значений натяжения тяговой цепи (сжатия цепи), то конвейер без натяжной станции работать не может. Конвейеры с тяговым органом в виде каната или сварной корабельной цепи во всех случаях не могут работать без натяжных станций. В обычных конвейерах также, как правило, предусматривается установка натяжных устройств, хотя некоторые из них при соответствующей трассе и расположении приводной станции могут работать и без них. Натяжные станции бывают винтовые, пружинные, грузовые и пневматические. Наиболее распространены грузовые натяжные станции. Натяжные станции устанавливают на участках горизонтальных поворотов трассы на угол 180° обычно вблизи от привода, на стороне сходящей с него ветви цепи. Иногда для конвейеров небольшой протяженности натяжное устройство объединяют с приводом в один агрегат. Основные типы натяжных станций, изготовляемые отечественными заводами, показаны на рис. 10.9. Ход натяжки А колеблется от 100 до 400 мм. При наличии натяжных станций рельс конвейера должен иметь раздвижной стык.

[c.237]

При нагружении каждое звено сварной цепи вследствие его криволинейной формы испытывает напряжение растяжения и изгиба в плоскости звена. При огибании гладких блоков и барабанов звегю подвергается также изгибу в поперечной плоскости. Ввиду сложности определения фактического суммарного напряжения в звене расчет сварных цепей производят так же, как и стальных канатов, т. е. на растяжение по коэффициенту запаса прочности относительно разрушающей нагрузки, гю следующей формуле

[c.82]

ДЛЯ пеньковых канатов, д == 5 для сварных цепей ем. в работа [0.51 ]. Запас прочности деталей стропов (крюков, кожц, серег и т. п.) при расчете на изгиб п = 1,25 от предела текучести, а на разрыв — д = 5 [0.59].

[c.347]

При растяжении в звеньях цепи возникают напряжения растяжсварную конструкцию звена и недостаточну точность существующих методов расчета напряжений, по нормам Га гортехнадзора каждый вид цепи испытывают на растяжение до ра рьша. Разрушающая нагрузка Гр приводится в каталоге на цепь. Ра мер сварной цепи вь1бирают из соотношения

[c.22]

Форма крюка выбрана с таким расчетом, чтобы обеспечить мини-шльные размеры при достаточной прочности, одинаковой во всех се-ениях. Исходным размером при конструировании крюка является диа- етр его зева, который должен быть достаточен для размещения в нем вух канатов или сварной цепи, g помощью которых подвешивается руз. Рабочая часть крюка представляет собой брус (большой кривизны), ентр кривизны которого находится в непосредственной близости от еометрического центра зева крюка. Наибольшие напряжения от вер-икальной нагрузки, проходящей через центр зева, имеют место в сече-ИИ крюка йх — U2 (рис. 54), поскольку у этого сечения наибольшее лечо и, следовательно, максимальный изгибающий момент. Чаще

[c.35]

Для крепления груза к крюку грузоподъемной машины (зачаливание груза) применяют стропы (рис. 47), изготовляемые из стального каната или сварной цепи. Безопасность операций по перемещению груза в значительной степени зависит от прочности стропов (которые следует регулярно проверять и снабжать сертификатом с результатами и датой испытания) и правильного их накладывания на поднимаемь(й груз. Стропы должны накладываться на груз без перекручиваний, с использованием специальных подкладок под острые ребра груза для предохранения от повреждений. Расчет строп приведен в гл. 4, 1.

[c.64]

Цепи сварные собирают из отдельных звеньев, согнутых из прутковой стали. Для изготовления звеньев используют малоуглеродистые стали марок Ст. 2 и Ст. 3 с пределом прочности около 4000 кг1см , обеспечивающие более надежную и легкую сварку. Цепи сварные характеризуются диаметром прутковой стали d, из которой изготовляются звенья, внутренним размером звена t (шаг звена) и наружным размером Ь (рис. 2, а). На прямых участках пути звенья работают под действием силы 5 в основном на растяжение и значительно меньше на изгиб. При огибании цепью блока или при навивании на барабан появляется напряжение от нормальной составляющей 5 . Ввиду сложности определения суммарного напряжения расчет цепи ведут только на растяжение при соответственно пониженных допускаемых напряжениях [ff]p кПсм .

[c.19]

Электрические печи для игольных изделий обладают следующими преимуществами дают равномерную темп-ру, допускают введение в рабочее пространство печи инертных газов для получения светлой закалки, быстро и точно регулируются, удобны в обслуживании, создают чистоту в работе и т. д. На фиг. 16 приведена схема специальной игольной конвейерной муфельной электрич. печи швейцарской фирмы Е1ек1гоо1епГаЬг1к Воге А. О. производительностью 1,5 тп игол в течение 21 часа г° закалки 750—770° нагревание печи до 780° происходит 1,75 часа. Печь состоит из железного сварного каркаса А, установленного на 4 прочных ножках ЛГ через отверстие О происходит загрузка игол для закалки в корзинки N транспортера через патрубок 5 нагретые в печи до 1° закалки иглы падают на наклонную площадку Ь и, скользя по последней, попадают в корзинку О. Масло в охлаждающий бак Е наливается с таким расчетом, чтобы конец патрубка 5 всегда был погружен в масло и наружный воздух не мог производить вредного действия на поверхность раскаленных игол. Внутри печи имеется муфель сечением 600 х 600 мм и длиной 2,6 л , выложенный огнеупорными кирпичами, к-рые с внутренней стороны имеют площадки для установки нагревательных приборов. Внутри муфеля движется сделанный из жароустойчивой стали транспортер для продвижения игол внутри печи от загрузочного окна О к патрубку 5, через к-рый иглы падают ч охлаждающий бак скорость движения транспортера (0,3—0,5 м/мин) регулируется с таким расчетом, чтобы иглы, пройдя всю печь, имели время для нагревания до 1° закалки транспортер состоит из двух цепей Галля Г, ведущих шестерен В — В и корзинок для игол N опрокидывание корзинок (сбрасывание игол) происходит при набегании имею-т- хся снизу корзинок штифтов Р на задний вал транспортера В. Температура в печи регулируется (от 20 до 900°) с точностью до 5° автоматически.

[c.472]

Источник