Работа 1 испытание на растяжение

скачать

Лабораторная работа №1

ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ

Введение

Важное место среди механических испытаний занимают статические испытания на растяжение, при помощи которых можно судить о прочности, упругости и пластичности металлов и сплавов.

Прочность – это способность материала сопротивляться действию внешних сил без разрушения.

Упругость – это способность материала восстанавливать свою первоначальную форму и размеры после прекращения действия внешних сил, вызвавших деформацию.

Пластичность – это способность материала изменять свою форму и размеры под действием внешних сил, не разрушаясь, и сохранять полученные деформации после прекращения действия внешних сил.

Статическим испытаниям на растяжение подвергают образцы стандартной формы и размеров на специальных разрывных машинах. Растягивающие усилия разрывной машины вызывают удлинение образца вплоть до его разрушения.

Образцы для испытания на растяжение состоят из рабочей части и головок, предназначенных для закрепления в захватах разрывной машины. На рабочей части образца отмечают начальную расчетную длину l, которую определяют по формулам (1) и (2):

для длинных образцов

(1)

для коротких образцов

(2)

где F0 – начальная площадь поперечного сечения рабочей части образца до разрыва, мм2.

При испытании цилиндрических образцов в качестве основных применяют образцы диаметром d = 10 мм.

Статические испытания на растяжение производят на разрывных машинах разных конструкций с различными мощностями. Основными частями разрывных машин являются: станина, механизм нагружения, силоизмерительный механизм, диаграммное устройство.

При статических испытаниях металлов на растяжение, кроме прочностных характеристик, определяется еще пластичность материалов. Это свойство проявляется в том, что под действием нагрузки образцы различных металлических материалов удлиняются и сужаются в разной степени. Чем больше образец способен удлиниться, а его поперечное сечение сужаться, тем пластичнее материал образца. Благодаря пластичности металлы можно обрабатывать давлением (ковкой, штамповкой, прокаткой).

Хрупкие материалы в противоположность пластичным разрушаются при статических испытаниях на растяжение без заметного удлинения, внезапно. Хрупкость относится к отрицательным свойствам. В технике применяются не только прочные, но и пластичные материалы.

При испытаниях металлов на растяжение пластичность определяется двумя взаимосвязанными характеристиками: относительным удлинением и относительным сужением. Эти характеристики рассчитываются по результатам замеров образца до и после испытания. Во время испытания образец удлиняется и уменьшается в поперечном сечении.

1 Описание лабораторной работы

1.1 Задание, цель работы. Приборы, материалы и инструмент

1.1.1 Задание

-

Изучить порядок подготовки образца для испытания на растяжение, устройство разрывной испытательной машины, порядок проведения испытания; -

Провести испытание на растяжение образцов стали; -

Изучить методику определения по диаграмме растяжения, автоматически вычерченной на машине при испытании, нагрузок пределов пропорциональности и текучести; методику определения удлинения и сужения; -

Определить предел пропорциональности (δпц), предел текучести – физический (δТ) или условный (δ0,2), предел прочности (δВ), относительное удлинение (δ) и относительное сужение (ψ).

1.1.2 Цель работы

Ознакомиться с проведением испытания на растяжение и определением показателей прочности и пластичности.

1.1.3 Приборы, материалы и инструмент

Для проведения работы необходимо иметь разрывную испытательную машину, образцы для испытания на растяжение, штангенциркуль, микрометр 0–25 мм, линейку с делениями, бумагу для записи диаграммы.

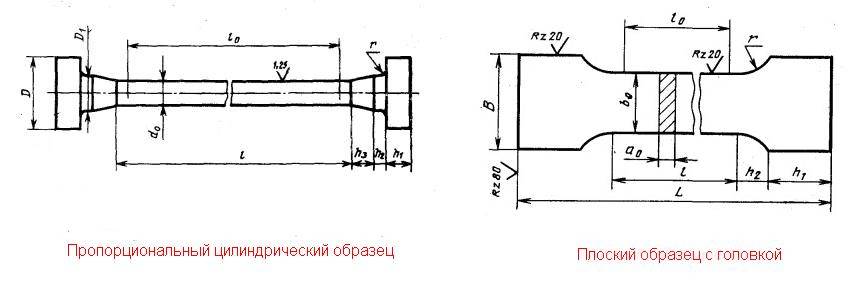

1.2 Подготовка образцов для испытания

Для испытания на растяжение применяют цилиндрические или плоские образцы (Рис. 1 и 2). По ГОСТ 1497-84 рекомендуется применять цилиндрические образцы диаметром 3 мм и более и плоские – толщиной 0,5 мм и более с начальной расчетной длиной или . Образцы с расчетной длиной называются короткими, а образцы с длиной – длинными. Применение коротких образцов предпочтительнее. При испытании цилиндрических образцов в качестве основных применяют образцы диаметром d = 10 мм. На рабочей части образцов не должно быть следов механической обработки, забоин и других дефектов; образцы должны быть без кривизны и закалочных трещин.

Перед испытанием измеряют поперечное сечение образцов (у цилиндрических – начальный диаметр рабочей части d, а у плоских – начальную толщину рабочей части a и ширину b).

Точность измерения цилиндрических образцов диаметром 10 мм и менее и плоских образцов толщиной 2 мм и менее – до 0,01 мм. Измеряют не менее чем в трех местах по длине рабочей части образца (в середине и по краям). Полученные наименьшие размеры записывают в протокол испытания, по ним вычисляют площадь поперечного сечения образца F (Рис. 2) и также записывают в протокол. Чтобы после испытания определить удлинение, измеряют начальную расчетную длину l образца с точностью до 0,1 мм и записывают в протокол испытания. Установленная начальная расчетная длина l ограничивается неглубокими кернами, рисками или иными метками.

h – длина заготовки, при помощи которой образец закрепляется в захват машины; l – начальная расчетная длина образца; R – радиус закругления переходной части; d– начальный диаметр рабочей части плоского образца; a – начальная толщина рабочей части плоского образца; b – начальная ширина рабочей части плоского образца; L – общая длина образца.

Рисунок 1 – Стандартные образцы для испытания на растяжение

Рисунок 2 – Образцы для испытания на растяжение на машине ИМ-4Р

1.3 Устройство испытательной машины ИМ-4Р

Машина ИМ-4Р (Рис. 3) имеет малые габариты и проста в обслуживании.

Рисунок 3 – Разрывная машина ИМ-4Р

Образец (на рисунке не показан) закрепляется головками в зажимах 1 и 2. Нижний зажим 1 соединен с винтом 13 нагружающего механизма. Верхний зажим 2 соединен с силоизмерительным механизмом, состоящим из рычага 3 и маятника 9.

При вращении электродвигателя 14 винт 13 начинает перемещаться вниз, в связи с чем усилие растяжения передается на оба зажима, образец и рычажно-маятниковую измерительную систему. Левый конец рычага 3 поднимается, маятник 9 отклоняется, при этом стрелка 8 перемещается по шкале 6, представляющую собой линейку с делениями, указывая действующую нагрузку, а перо 7 автоматически записывает на бумаге, намотанной на диаграммном барабане 5, кривую в координатах нагрузка-деформация. Вращение барабана 5 осуществляется при помощи двух пар зубчатых колес 4 и 12. Машина имеет две шкалы нагрузок: 0 – 40000 Н (когда на штыре маятника закрепляются два груза) и 0 – 20000 Н (когда закрепляется только один груз). Цена наименьшего деления шкалы: для 0 – 20000 Н составляет 50 Н, для 0 – 40000Н – 100Н.

Машина имеет два привода: электродвигатель, являющийся нормальным приводом, и ручной привод, который применяют редко, например, когда нагружение надо вести до строго определенной величины.

При работе с ручным приводом используют рукоятку 10, которую надо надеть на правый конец червяка 11. Кроме этого, надо выдвинуть кнопку, находящуюся на крышке коробки (на рисунке не показаны). Это делается для того, чтобы освободить червяк 11 от сцепления с осью червячного колеса 15. Вращением ручки по часовой или против часовой стрелки дают прямой (выгружение) или обратный (разгружение) ход.

При работе с электродвигателем рукоятка должна быть снята, а кнопка на коробке должна быть утоплена до упора. Прямой или обратный ход осуществляются переключателем.

2 Проведение испытания

Для проведения испытания необходимо:

-

Подготовленный для испытания образец поместить в зажимы машины; -

Включить электродвигатель; -

Наблюдать за перемещением стрелки 8 по шкале 6 (Рис. 3), зафиксировать крайнее правое положение, до которого дойдет стрелка 8, т.е. наибольшую нагрузку Рmax, предшествующую разрушению образца, и записать в протокол испытаний; -

После разрыва образца выключить электродвигатель, обе части образца вынуть из зажимов и снять с диаграммного аппарата часть бумажной ленты с записанной диаграммой.

3 Определение предела прочности (временного сопротивления)

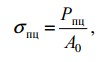

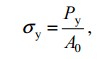

Предел прочности при растяжении (Па) определяют по формуле (3):

(3)

и полученный результат записывают в протокол испытаний.

4 Методика определения по диаграмме растяжения нагрузок пределов пропорциональности и текучести

4.1 Диаграмма растяжения

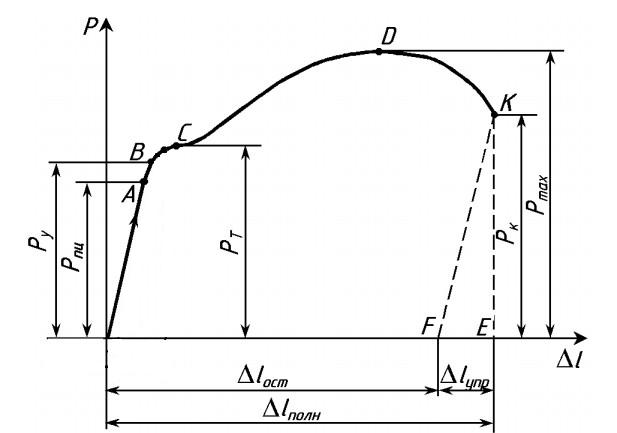

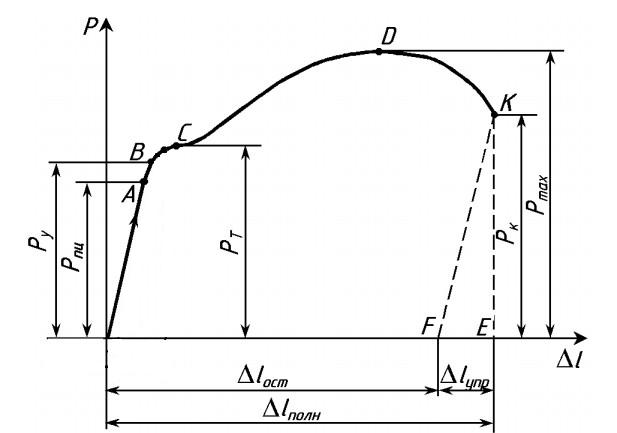

На диаграмме (Рис. 4) по вертикальной оси отложены величины нагрузок Р (Н), а по горизонтальной оси – величины абсолютных удлинений образца Δ l (мм).

Вначале, до точки Рпц, идет прямая линия. Это значит, что удлинения пропорциональны нагрузкам, прилагаемым к испытуемому образцу. Нагрузка, соответствующая точке Рпц, называется нагрузкой предела пропорциональности. До предела пропорциональности в металле возникают только упругие деформации. Если нагрузку удалить, то образец возвратиться в первоначальное состояние и никаких остающихся удлинений в образце обнаружено не будет.

При дальнейшем повышении нагрузки прямолинейность нарушается и прямая переходит в кривую, т.е. происходит нарушение пропорциональности между напряжением и удлинением, и в образце начинают возникать остаточные удлинения.

Рисунок 4 – Диаграмма растяжения мягкой стали

При растяжении образца низкоуглеродистой стали при повышении нагрузки выше Рпц начинается значительное отклонение кривой, которая затем переходит в горизонтальную или почти горизонтальную линию, что указывает на то, что в этот момент удлинение образца увеличивается без возрастания нагрузки. Материал как бы «течет», поэтому нагрузка, соответствующая горизонтальному участку на кривой, называется нагрузкой предела текучести (физический, РТ).

Если при растяжении образца не образуется горизонтальной площадки, то за нагрузку предела текучести принимают ту нагрузку, которая вызывает остаточное удлинение, равное 0,2% расчетной длины образца, и обозначают Р0,2 – нагрузка предела текучести (условный).

После предела текучести нагрузка начинает увеличиваться до максимума в точке Рmax. Наибольшая нагрузка Рmax соответствует пределу прочности (временному сопротивлению).

Дальше в образце начинает образовываться шейка (местное уменьшение сечения образца), нагрузка в связи с этим понижается; наконец при нагрузке, соответствующей точке Рк, происходит разрыв образца.

4.2 Определение нагрузки предела пропорциональности

Провести прямую ОА (Рис. 5), совпадающую с прямолинейным участком кривой растяжения. Через точку провести ось ординат ОР. Затем на произвольной высоте, но в упругих пределах кривой растяжения, провести прямую ВС, параллельную оси абсцисс. На прямой ВС отложить отрезок DE, равный половине отрезка DF. Через точку Е и начало координат провести прямую ОМ. Нагрузка предела пропорциональности Рпц определяется точкой касания к кривой растяжения прямой HJ, проведенной параллельно прямой ОМ. Нагрузку Рпц предела пропорциональности записывают в протокол испытаний.

Рисунок 5 – Определение по диаграмме растяжения нагрузки предела пропорциональности

Предел пропорциональности δпц определяют по формуле (4):

(4)

и полученный результат записывают в протокол испытаний.

4.3 Определение нагрузки предела текучести

Рисунок 6 – Определение по диаграмме растяжения нагрузки предела текучести

Первый способ. При наличии на диаграмме растяжения ясно выраженной площадки текучести определяют нагрузку физического предела текучести (Рис. 6а). Нагрузку РТ физического предела текучести записывают в протокол испытаний.

Предел текучести (физический) δТ определяют по формуле (5):

(5)

и полученный результат записывают в протокол испытаний.

Второй способ. Если на диаграмме растяжения нет площадки текучести, то можно определить нагрузку Р0,2 условного предела текучести, для чего нужно провести прямую ОА (Рис. 6б), совпадающую с прямолинейным участком кривой растяжения. Через точку 0 провести ось ординат ОР. От точки 0 влево надо отложить отрезок ОВ, величина которого равна величине заданного остаточного удлинения, т.е. 0,2% от начальной расчетной длины образца (l), увеличенного до масштаба диаграммы растяжения (например, в 100 раз, если диаграмма получена на машине ИМ-4Р с масштабом 100:1). Из точки В надо провести прямую ВС, параллельную прямой ОА. Точка D пересечения прямой ВС с кривой растяжения определит высоту ординаты, т.е. нагрузку Р0,2, соответствующую условному пределу текучести. Нагрузку Р0,2 условного предела текучести записывают в протокол испытаний.

Предел текучести (условный) δ0,2 определяют по формуле (6):

(6)

и полученный результат записывают в протокол испытаний.

5 Методика определения удлинения и поперечного сужения

5.1 Определение удлинения

Для определения длины расчетной части образца после разрыва lк обе части образца после разрыва плотно прикладывают одну к другой. Если после испытания образца в месте разрыва образуется зазор, то он включается в длину расчетной части образца после разрыва. Длину lк образца после разрыва определяют измерением расстояния между кернами (рисками), ограничивающими расчетную длину образца.

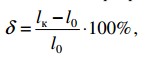

Полученный результат длины lк образца после разрыва записывают в протокол. Относительное удлинение δ (%) вычисляют по формуле (7):

(7)

и полученный результат записывают в протокол испытаний.

5.2 Определение поперечного сужения

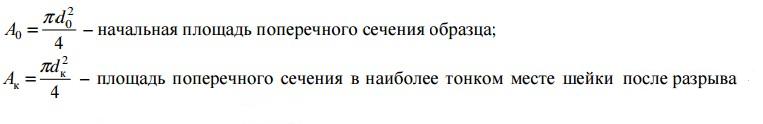

При растяжении в месте разрыва образца образуется шейка, т.е. уменьшается поперечное сечение образца. Разность между начальной площадью поперечного сечения F образца и площадью поперечного сечения Fк в месте разрыва дает величину абсолютного сужения.

Начальная площадь поперечного сечения F известна. Чтобы получить площадь поперечного сечения Fк в месте разрыва круглого образца нужно диаметр образца в месте разрыва измерить в двух взаимно перпендикулярных направлениях и по среднему арифметическому вычислить площадь Fк. Чтобы получить площадь поперечного сечения Fк в месте разрыва плоского образца нужно измерить в месте разрыва наименьшую толщину n и наибольшую ширину m образца (Рис. 7).

Рисунок 7 – Сечение плоского образца в месте разрыва

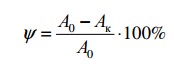

Произведение n и m образца дает величину Fк. Полученный результат Fк образца записывают в протокол. Относительное сужение ψ (%) вычисляют по формуле (8):

(8)

и полученный результат записывают в протокол испытаний.

6 Правила техники безопасности при работе на оборудовании при испытании на растяжение

-

Проверить наличие и исправность инструмента, исправность оборудования; -

ознакомиться с технической документацией предстоящей работы; -

подготовить рабочее место: на рабочем месте не должно быть ничего лишнего, рабочее место должно содержаться в чистоте; -

по окончанию работы выключить оборудование.

7 Контрольные вопросы

-

Какие показатели механических свойств характеризуют прочность и пластичность материала при его растяжении? -

Как определяются прочность и пластичность, как обозначаются, в каких единицах выражаются? -

Почему испытания на растяжение называются статическими? -

Какие механические свойства металлов определяют при помощи этих испытаний? -

Какие образцы применяются для статических испытаний металлических материалов на растяжение? -

Назовите основные части разрывной машины и укажите их назначение.

скачать

Смотрите также:

Лабораторная работа №1 испытание на растяжение

121.89kb.

Лабораторная работа по Предмету «Технология деталей»

126.97kb.

Лабораторная работа №1: Исследование зависимости скорости равноускоренного движения от времени. Лабораторная работа №2

24.03kb.

Лабораторная работа №1 Изучение автоматической телеграфной станции ат-пс-пд лабораторная работа №2 и зучение телеграфного коммутационного сервера «Вектор-2000»

822.36kb.

Лабораторная работа №9 «Изучение электрического двигателя постоянного тока»

42.29kb.

Лабораторная работа №1 Динамика движения объекта в графическом режиме. 4 Лабораторная работа №2 «Программирование параллельного интерфейса»

144.23kb.

Депрессия. Испытание унынием

100.62kb.

Лабораторная работа №2 расчет основного технологического оборудования гпс

50.99kb.

Лабораторная работа «Работа в Windows c помощью основного меню. Использование технологии ole»

28.05kb.

При приеме на работу по соглашению сторон может быть установлено испытание продолжительностью не более 3 месяцев в целях проверки его соответствия поручаемой работе

603.78kb.

Методические указания и лабораторные задания по курсу основы информатики и

933.18kb.

Лекция, ее роль и место в вузе. Развитие лекционной формы в системе вузовского обучения

241.47kb.

Источник

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

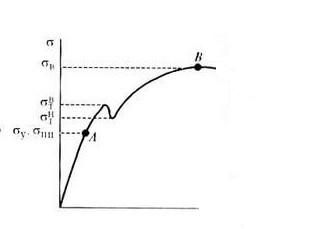

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник