Прочностные свойства при растяжении

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник

Определение прочностных показателей проводят путем снятия данных характеристик на специализированных машинах. Обычно определяют следующие характеристики:

· предел прочности при сжатии sсж (форма образца куб);

· Предел прочности при растяжении ГОСТ 4651-78 sр (форма образца лопатка)

· предел прочности при изгибе ГОСТ 4648-71 sизг (форма образца брусок);

· предел прочности при кручении sкр (форма образца цилиндр).

Предел прочности обычно определяется отношением приложенной нагрузки к площади сечения образца.

s=Р/S

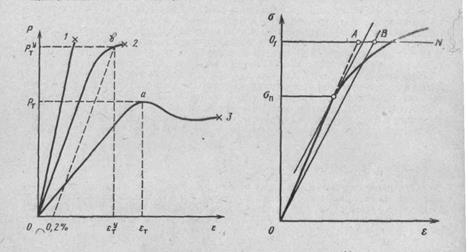

Имеющиеся графические устройства позволяют фиксировать динамику процесса разрушения образца в форме диаграмм. Обычно они выглядят следующим образом (рис.7,8)

Диаграммы Р—е или а—е могут получаться трех основных видов (рис. 7). По ним можно рассчитать основные показатели деформационно-прочностных свойств при растяжении.

Начальный модуль упругости при растяжении (модуль Юнга) по ГОСТ 9550—71:

Е=(Р2-Р1)*100/S0(ε2-ε1)

где P1, P2 — нагрузки, соответствующие 3 и 10% разрушающей нагрузки;

Рг- Р1— приращение нагрузки в пределах от 3 до 10% от разрушающей; еь в2 ^~ относительные деформации при нагрузках, равных 3 и 10% от разрушающей соответственно;

Рис. 7. Типичные диаграммы нагрузка— деформация полимеров при растяжении:

/ — хрупкое разрушение; 2 — разрушение с условным пределом текучести (точка в); 3 — разрушение с проявлением текучести (точка а).

Рис. 8. Определение условного предела пропорциональности по кривой нагрузка—деформация (пояснения см. в тексте).

Условный предел пропорциональности по ГОСТ 9550—71 — это напряжение σп при котором,, отклонение от линейной зависимости между напряжением и деформацией составляет 25%. Для определения оп на диаграмме σ — ε (рис. 8) из любой точки оси ординат необходимо провести прямую O1N , параллельную оси абсцисс. Начальный прямолинейный участок кривой σ — ε продолжить до пересечения с прямой O1N. От полученной точки А отложить отрезок А В, равный 0,25 О1А. Точку В соединить с началом координат и к кривой σ — εпровести касательную, параллельную 0В. Ордината точки касания равна σп, которую следует округлить до 10кгс/см2 (1 МПа).

Величину σп можно определять по кривой Р— ε , тогда:

σп=Рп/S0

где’Рп — нагрузка, соответствующая пределу пропорциональности и определяемая графически аналогично σп ; S0 — площадь поперечного сечения образца. Разрушающее напряжение при растяжении ар и относительное удлинение при разрыве ер можно рассчитать по формулам:

σр= Pp/S0; εр= Δlор/lот

где Рр -— нагрузка, при которой образец разрушился; Δlо — приращение длины базы образца при разрыве.

Предел текучести — это напряжение, при котором образец деформируется без увеличения нагрузки (кривая 3 на рис. 7):

Предел текучести при растяжении σт и относительное удлинение εт, соответствующее пределу текучести определяются по формулам:

σт = pt/so; εт = Δlо/lо

где Рг— нагрузка, соответствующая моменту достижения предела текучести; Д/от — приращение длины образца при данном пределе текучести

1-хрупкое тело; 2-пластик.e¾относительное удлинение образца.

Исходя из полученной графической зависимости, определяют модуль упругости Е из соотношения: Е=Рпр/eпр.

Большое значение в эксплуатации полимерных изделий имеет такой прочностной показатель как ударная вязкость.

Ударное разрушение. Существует большая группа испытаний, позволяющих оценить механические свойства экструдированных профилей при ударном воздействии со скоростью 2-4 м/сек. Эти испытания проводят на маятниковых копрах. Образец, расположенный на опорах, разрушается под действием свободно падающего маятника, вращающегося вокруг горизонтальной оси. Так как измерение усилий и деформаций при этих скоростях усложняет испытания, обычно определяют работу, затраченную на разрушение (по разности энергий маятника до и после удара по образцу).

В СНГ и других странах это испытание проводят при ударном изгибе образца, свободно лежащего на двух опорах, ударом молота по середине образца (по Шарпи). При этом определяют ударную вязкость по формуле:

a = A/F,

где А — работа, затраченная на разрушение образца, F — площадь поперечного се

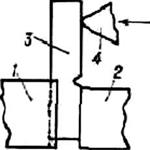

| Рис. Схема закрепления образца и нанесения удара при испытании на ударный изгиб по Изоду: 1 — неподвижная опора с пазом для помещения образца; 2 — подвижная опора для крепления образца в пазу неподвижной опоры; 3 — образец; 4 — ребро ударного молота маятника в момент соприкосновения с образцом (стрелкой показано направление удара). |

чения образца в месте надреза.

Испытания при очень малой энергии разрушения ведут при скорости движения маятника 2 м/сек (не стандартизована); наиболее часто используется скорость 2,9 м/сек, при большой ударной прочности материала — 3,8-4,0 м/сек. Для определения влияния концентраторов напряжения на разрушение эластичных материалов испытывают образцы с надрезом на 1/3 толщины.

В США, Англии и других странах используют испытания на ударный изгиб консольно закрепленного образца с надрезом (по Изоду). Достаточно широко проводят специальные испытания на удар: по Динстату (для малых образцов); на ударное растяжение образцов, не разрушающихся при изгибе; на ударный прорыв пленки падающим шаром. Испытание на удар по Динстату состоит в определении работы разрушения при ударе молотом по пластине размером 10х15 мм (толщина 1,5-4,5 мм) вдоль линии ее закрепления в зажиме. На некоторых копрах, помимо устройств для регистрации работы разрушения, устанавливают датчики и электронные регистраторы для измерения деформации образца при ударе и записи кривой «усилие — время».

Хрупкость. Этот показатель характеризует способность материала разрушаться под действием нагрузки без существенной деформации. При испытаниях на хрупкость образец нагружают с постоянной скоростью при различных температурах и определяют, при каких температурах материал начнет разрушаться, не достигнув заданной деформации (ГОСТ 10995-64). Учитывая эластичность материалов и размеры образцов, выбирают такую деформацию, которая обеспечивает наилучшую воспроизводимость результатов.

За температуру хрупкости принимают температуру, при которой разрушается 50% образцов.

Критерием разрушения служит разделение образца на две части или появление на нем трещин. Температура хрупкости зависит от вида деформации. Большинство методов определения температуры хрупкости основано на проведении испытаний при изгибе. В различных стандартах эти определения проводят: сжатием петли; обматыванием вокруг стержня по винтовой линии (британский стандарт); смятием цилиндра из пленки вдоль продольной оси. Наиболее часто применяют консольный изгиб. При изгибе на одной из поверхностей удается получить в малом объеме образца большие деформации растяжения, которые приводят к его разрушению. Однако размеры деформаций на поверхности образца сильно зависят от его толщины. Для испытания образцов разной толщины используют растяжение. Образцы пленочных материалов, где важно определить хрупкость в разных направлениях, вырезают с различной ориентацией относительно осей анизотропии и определяют показатель для каждого направления. При повышении скорости деформации повышается температура хрупкости. Стандарты АSТМ и ИСО рекомендуют испытания при сравнительно высокой скорости (2 м/сек), английский стандарт — при малой.

ГОСТ предусматривает две скорости (0,075 и 2 м/сек) с тем, чтобы можно было определить не только температуру хрупкости, но и тенденцию ее изменения с изменением скорости (разница между двумя вариантами, предусмотренными ГОСТ, достигает 15-20°С). Испытания проводят в жидкой или воздушной среде.

Упруго-гистерезисные свойства и релаксация напряжений. Для определения динамического модуля и механических потерь в пластмассах широко применяют методы, основанные на возбуждении в образце резонансных механических колебаний малой амплитуды.

Наиболее распространен метод определения динамического модуля сдвига при свободных крутильных колебаниях образца (в виде полоски или цилиндра) на крутильном маятнике, а также испытания при изгибных колебаниях свободно лежащего или закрепленного в зажиме образца или образца с системой подвешенных на нем маятников для определения динамического модуля упругости и потерь. Модуль определяют, измеряя резонансные частоты и размеры образца. Определения механических потерь пластмасс при больших амплитудах высокоскоростного ударного воздействия не получили широкого распространения.

Испытания на релаксацию напряжений наиболее часто проводят при постоянной деформации растяжения или сжатия (последний вид нагружения нередко оказывается предпочтительным, так как в этом случае можно исследовать малые количества материала и избежать методических трудностей, связанных с креплением образцов).

Для исследования релаксационных свойств образец деформируют на заданное значение, которое затем поддерживают строго постоянным; падение напряжения регистрируют во времени. Релаксационные свойства материала наиболее полно характеризуются семейством кривых «напряжение — время», полученных при разных значениях деформаций и температуры. Кривые «напряжение — время» выражают аналитически и графически.

Аппаратура для испытаний на релаксацию напряжений должна отвечать следующим требованиям: силоизмеритель должен обладать максимальной жесткостью, чтобы не искажать кривую релаксации напряжений, а нагружающее устройство должно обеспечивать максимально быстрое приложение нагрузки, свободное от инерционных перегрузок (для определения релаксации напряжений при малых временах). Образцы для испытания, рабочие органы испытательных машин и условия испытания обычно выбирают в зависимости от вида деформации, как при определении вида зависимости «напряжение — деформация». Для испытания на релаксацию напряжения используют релаксометр осевого сжатия и универсальные испытательные машины с электронным силоизмерителем. Хотя испытания на релаксацию напряжений пока не стандартизованы, их широко применяют как при разработке пластмасс, так и при инженерной оценке (например, при испытании уплотняющих ПВХ профилей).

Ползучесть и длительная прочность. Под ползучестью понимают увеличение деформации материала со временем под действием постоянной нагрузки или напряжения. Ползучесть проявляется как частный случай общей зависимости деформации от напряжения температуры и времени.

Для общей характеристики материалов обычно ограничиваются определением ползучести при растяжении и сжатии. Ползучесть при растяжении и постоянной нагрузке используют для оценки жестких материалов, а при постоянном напряжении — для оценки материалов, сильно деформирующихся (более чем на 10%) при нагружении. Постоянство напряжений поддерживают приспособлениями, автоматически уменьшающими нагрузку пропорционально уменьшению поперечного сечения образца. Испытательная нагрузка при исследовании ползучести составляет 10-90% (наиболее часто 25-40%) от значения прочности, полученного при кратковременных испытаниях на растяжение. Испытания при растяжении производят на таких же образцах, какие используют при кратковременных статических испытаниях.

В связи с сильной зависимостью ползучести от температуры, колебания последней должны быть минимальными (иногда (0,5°С). Для испытания пластмасс на ползучесть можно использовать серийные приборы РПУ-1 (растяжение при температурах до 300 °С при максимальных постоянных нагрузках соответственно 10 и 1 кн (1000 и 100 кгс)) и установки с изменяющейся в ходе опыта нагрузкой для испытаний при программируемом нагружении.

Под длительной прочностью (долговечностью) понимают напряжение, которое вызывает разрушение материала за данное время. Длительную прочность обычно определяют одновременно с ползучестью (если последняя представляет интерес). Требования к условиям испытаний и к образцам в обоих случаях одинаковы. Отличие состоит: в размере нагрузки, которая обычно несколько выше, чем при определении ползучести (так как требуется разрушить материал); в необходимости фиксировать момент разрушения; в количестве образцов — их требуется больше, чем при испытании на ползучесть вследствие большего разброса данных.

Источник