Прочность рельса на растяжение

Как известно, действующие на путь динамические нагрузки зависят от скорости движения поездов и обусловливают его напряженное состояние. Если показатели напряженного состояния элементов пути превышают допускаемые, то, очевидно, необходимо усилить эти элементы либо ограничить скорости движения.

В настоящее время напряжения в рельсах нормируются из условия непревышения предела выносливости рельсовой стали. Исходя из этих соображений величины допускаемых напряжений для рельсов типов Р50, Р65 и Р75 приняты равными 2352 МПа (2400 кгс/см2), а для рельсов старых типов (Ia, P38, IIIа и IVa длиной 12,5 м) –1960 МПа (2000 кгс/см2).

Допускаемые напряжения, МПа, на смятие деревянных шпал и переводных брусьев под подкладками зависят от вида подвижной нагрузки (в числителе – от локомотивов, в знаменателе – от вагонов) и приняты для типов верхнего строения пути следующими:

- Особо тяжелый – 1,2/1,1;

- Тяжелый – 1,6/1,5;

- Нормальный – 2,0/1,8;

- Нетиповой – 3,0/2,7.

Допускаемые напряжения, МПа, в балласте в зависимости от его материала и рода расчетной нагрузки (в числителе – локомотивная, в знаменателе – вагонная) таковы:

- Щебень крупностью 25–60 мм – 0,5/0,325;

- Щебень крупностью 7–25 мм, гравий и смешанный балласт (до 50% мелкого щебня) – 0,4/0,25;

- Карьерный гравий и ракушка – 0,3/0,225;

- Песок, отвечающий требованиям технических условий – 0,275/0,20.

Допускаемые напряжения в основной площадке земляного полотна определяются для каждого рода грунта, из которого возводится земляное полотно. Для здорового земляного полотна из наиболее распространенного суглинистого грунта допускаемое напряжение принимают равным 0,08 МПа.

Допускаемая скорость по условиям обеспечения прочности элементов пути устанавливается расчетом и экспериментами, в которых определяются кромочные напряжения.

Дадим краткое описание определения динамических напряжений в элементах пути, которые у нас в стране находят по Правилам расчета пути на прочность, разработанным ВНИИЖТом. В этих Правилах использованы зависимости между силовыми факторами и характеристиками напряженно-деформированного состояния пути, справедливые для балки бесконечной длины на сплошном упругом основании.

В соответствии с этими Правилами динамические напряжения в элементах пути определяются по следующим формулам:

кромочные напряжения от изгиба в подошве рельса

напряжения смятия шпалы под подкладкой

напряжения сжатия в балласте под шпалой

где f – коэффициент, учитывающий горизонтальные силы, равный 1,1–2,25; он берется из таблиц Правил расчета пути на прочность;

– коэффициент относительной жесткости рельса и рельсового основания при вертикальном изгибе, см-1 (здесь U – модуль упругости рельсового основания при вертикальном изгибе, МПа; Е – модуль упругости рельсовой стали, равный 2,1·105 МПа; I –момент инерции рельса относительно нейтральной оси, параллельной его подошве, см4);

W – момент сопротивления рельса, см3;

l – расстояние между осями шпал или брусьев, см;

ω – площадь подкладки (подушки), см2;

Ω – опорная площадь полушпалы, см2;

α – коэффициент изгиба шпалы (бруса);

μ – ордината линии влияния изгибающего момента под соответствующим колесом (рис. 1, а);

η – ордината линии влияния перерезывающих сил под соответствующим колесом (рис. 1, б);

Рср – среднее значение вертикального давления расчетного колеса на рельс;

Pсp + 2,5·S – максимальное значение давления расчетного колеса на рельс;

S – среднее квадратичное отклонение воздействия (суммарное) переменных сил;

– эквивалентные грузы, учитывающие влияние соседних (с расчетным) колес в их среднем значении.

Рис. 1 – Эпюры линий влияния: а – моментов; б – перерезывающих сил

Под средним значением вертикального давления расчетного колеса на рельс Рср понимают

Pср = Pст + Pсрр, (13)

где Pст – статическое давление колеса на рельс (берется из паспортных данных расчетного экипажа);

Pсрр – среднее значение дополнительной силы от колебания рессор в расчетном сечении:

Pсрр = 0,75·Pp; (14)

Рр – максимальное значение указанной силы от колебания рессор, определяется в зависимости от жесткости рессор и максимального их динамического прогиба:

Рр = Ж·Zmax; (15)

Ж – жесткость рессор, приведенная к колесу; ее численные значения берутся из паспортных данных расчетного экипажа (в зависимости от экипажа Ж – 0,73÷5,31, кН/мм);

Zmax – максимальный динамический прогиб рессор, мм, величина которого определяется по эмпирическим формулам, ее берут из Правил расчета пути на прочность.

Суммарное среднее квадратичное отклонение воздействия переменных сил

где Sp – среднее квадратичное отклонение дополнительной вертикальной силы Рр от колебания рессор. Опытным путем установлено, что

Sр = 0,08·Рр = 0,08·Ж·Zmax; (17)

Sнп – среднее квадратичное отклонение дополнительного инерционного вертикального давления на рельс Рнп от влияния изолированной неровности на пути, его можно принимать как

Sнп = 0.707·Pнп; (18)

для участков пути с деревянными шпалами

β – коэффициент, учитывающий влияние типа рельсов на возникновение динамической неровности и равный для рельсов; типа Р75–0,82; Р65–0,87; Р50–1,0; Р43–1,1;

γ – коэффициент, учитывающий влияние рода балласта на образование динамической неровности в пути, принимается для щебня и сортированного гравия 1, для карьерного гравия и ракушки 1,1, для песчаных балластов 1,5;

lп – расстояние между осями шпал или брусьев;

Pсp. U, К – имеют те же значения, что и в выражении (10);

q – неподрессоренная масса железнодорожного экипажа, приходящаяся на одно колесо, кг, берется из паспортных данных;

υ – скорость движения, м/с;

для железобетонных шпал (брусьев)

Sинк – среднее квадратичное отклонение давления Ринк колеса на рельс, вызванного силами инерции неподрессоренных масс вследствие наличия изолированных неровностей на колесе.

Вертикальное давление на рельс от воздействия на него колеса, вызванное неровностью на колесе,

где ymax – дополнительный прогиб рельса от дополнительных инерционных сил (по Королеву, ymax ≈ 1,47);

U – модуль упругости подрельсового основания;

К – коэффициент относительной жесткости подрельсового основания и рельса;

a1 – глубина неровности.

Исследованиями кривых изменений динамических давлений, получающихся при прохождении колеса с неровностью, доказано, что среднее значение этих инерционных давлений равно нулю, а наибольшее значение равно приближенно четырем средним квадратичным отклонениям, то есть Ринк max = 0 + 4·Sинк. Отсюда

где а0 – для пути с деревянными шпалами 0,433, а с железобетонными – 0,403;

а1 – для колес локомотивов, тендеров и мотор-вагонного подвижного состава с буксовыми подшипниками качения 0,047 см; для колес локомотивов, тендеров и мотор-вагонного подвижного состава с буксовыми подшипниками скольжения и для колес вагонов с буксовыми подшипниками качения – 0,067 см; для колес вагонов с буксовыми подшипниками скольжения – 0,133 см;

Sинк – среднее квадратичное отклонение давления колеса на рельс от сил инерции неподрессоренных масс Ринк, возникающих вследствие наличия непрерывных неровностей на колесе;

q1 – в формуле (16) процент колес в поезде, имеющих изолированные неровности на колесе. Обычно в расчетах q1 = 5%.

Максимальное инерционное давление, возникающее при отклонении центра неподрессоренной массы от прямолинейной траектории из-за наличия непрерывных плавных неровностей на колесе, определяют по формуле, предложенной М. Ф. Вериго:

где а0 – для пути с деревянными шпалами – 0,433, а с железобетонными – 0,403;

К0 = К1 / 0,225;

K1 – для колес электровозов, тепловозов, мотор-вагонного подвижного состава и вагонов – 0,052; для сцепных колес паровозов – 0,103; для ведущих колес паровозов – 0,205;

U – модуль упругости подрельсового основания;

υ – скорость движения, м/с;

q – неподрессоренный груз, Н;

d – диаметр колеса, см.

Исследования изменения Рннк показывают, что среднее значение этой силы равно нулю, а максимальное – примерно 4,5 среднего квадратичного отклонения, то есть Рннк max = 0 + 4,5·Sннк, отсюда

Sннк = 0,225· Рннк max. (24)

Вычислив все величины, входящие в подкоренное выражение (16), пользуясь формулами (10); (11) и (12), определяют расчетные напряжения и строят графики (рис. 2), по которым находят скорость движения в зависимости от напряжений.

Этими же расчетами пользуются при выборе элементов верхнего строения пути при заданных скоростях движения.

Рис. 2 – График изгибных напряжений в рельсах в зависимости от скорости движения поездов: 1 – на кривой радиусом 600 м; 2 – на прямой

Допускаемую скорость движения поездов по стрелочному переводу из условия обеспечения прочности его элементов следует проверять и по ограничению потери кинетической энергии на удар в остряк (при входе на боковое направление), а также в усовик и контррельсы следующим образом.

Как известно, потеря кинетической энергии на удар, если пренебречь упругостью соударяющихся тел, выражается как

Для сравнительных расчетов принимают m/2 – const и потерю кинетической энергии при ударе (пренебрегая упругостью соударяющихся тел) оценивают квадратом потерянной скорости:

W = υ2·sin2βy, (25)

Принимая W за допускаемую величину [W], м2/с2, можно из выражения (25) найти искомую величину

где [W] – допускаемая условная характеристика потери кинетической энергии на удар в остряк или в элементы крестовинного узла, которая принимается в США 0,0595– 0,076 м2/c2, во Франции 0,0595–0,0729 м2/с2, в Чехословакии 0,076 м2/с2. В РФ для расчета при наезде колес на остряки и переводные кривые принимают [W] = 0,0627 м2/с2; при наезде на направляющие грани контррельсов и усовиков участвует значительно меньшая масса подвижного состава, поэтому для этих случаев проф. Г. М. Шахунянц рекомендует принимать [W], равную 0,157–0,470 м2/с2;

βу – угол удара; для прямых остряков равен стрелочному углу, то есть βу = β; для криволинейных остряков секущего типа

βн – начальный угол остряка;

δmax – максимальный зазор между рабочей гранью рамного рельса и гребнем колеса;

R0 – радиус кривизны остряка.

В зоне крестовины βу берут из рабочего чертежа (проекта).

Источник

Напряжения и

моменты ВСП:

![]()

![]()

Напряжения изгиба

в рельсах по оси его подошвы:

![]()

![]()

Напряжения в

кромках головки и подошве:

![]()

![]()

По условию прочности

бесстыкового пути:

![]() ,

,

где

σк

– кромочные напряжения в рельсах;

![]() —

—

температурные напряжения;

![]() —

—

допускаемые напряжения.

![]()

![]()

Отсюда:

![]()

сжатие

сжатие

![]()

растяжение

растяжение

Таким образом:

![]()

![]()

— по условию

прочности на сжатие головки рельса

летом:

![]() ;

;

— по условию

прочности на растяжение подошвы рельса

зимой:

![]() ,

,

где

σр

=

350 МПа для новых незакаленных рельсов;

Кп—

коэффициент запаса прочности (для

рельсов первого срока службы —1,3; для

старогодных — 1,4);

σкг

и

σкп

– нормальные напряжения в кромках

соответственно головки и подошвы рельса

от изгиба под нагрузкой от колес

подвижного состава.

Из

таблицы П.4.2 учебного пособия получим,

что при движении тепловоза 2ТЭ116 со

скоростью 100 км/ч допускаемое по условию

прочности подошвы рельсов в кривой

составляет 910С.

Выводы

• В

дальнейших расчетах принимаем нормативные

значения температур 910С.

• Летом

лимитирует не прочность головки рельса,

а устойчивость бесстыкового пути.

8. Определение расчетных интервалов температур закрепления рельсовых плетей

Исходные

данные.

Известно,

что допустимое повышение температуры

рельсов летом по сравнению с температурой

их закрепления, при котором обеспечивается

необходимый запас устойчивости пути

против выброса в кривой

![]()

Допустимое

понижение температуры рельсов зимой

по сравнению с температурой их закрепления,

при котором обеспечивается необходимый

запас прочности на растяжение подошвы

рельса при совместном действии

температурных поездных сил

![]() .

.

Для

построения температурной диаграммы

работы бесстыковых рельсовых плетей

определим ее граничные условия. По оси

ординат отложим расчетные максимальную

и минимальную температуры рельсов. По

таблице П.4.3 учебного пособия в г. Тюмени

температура рельсов: летняя tmaxmax=600C,

зимняя tminmin=

— 500C.

Расчетная температурная амплитуда,

ТА=1100С.

Для

эксплуатации пути без сезонных разрядок

напряжений необходимо, чтобы [Т] ≥ [ТА].

![]() ,

,

где

![]() ;

;

![]() если

если

![]() ;

;

![]() если

если

![]() ;

;

В моем

случае:

![]() так как

так как![]() .

.

Отсюда:

![]() ;

;

По

данному расчету видно, что

![]() —

—

это значит, что путь можно эксплуатировать

без сезонных разрядок напряжений.

При

осуществлении периодических сезонных

разрядок напряжений (проводимых весной

и осенью) допустимая амплитуда [Траз]

определяется:

![]() ,

,

где

![]() —

—

сумма температур весеннего и осеннего

интервалов, в которых можно производить

разрядку напряжений и закрепления

плетей, принимается весной 150С

и осенью 100С.

Библиографический список

Расчеты

и проектирование железнодорожного

пути под редакцией Виноградова В.В. и

Никонова А.М. – Москва, 2003 год.Железнодорожный

путь/Под ред. Т.Г. Яковлевой. — М.:

Транспорт, 1999.Методика

оценки воздействия подвижного состава

на путь по условиям обеспечения его

надежности.

19

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Область применения DIN 536-1

Этот стандарт определяет требования к горячекатаным крановым рельсам с плоским дном (тип A), с размерами, указанными в таблице 1 и 2, и из стали со свойствами, указанными в таблице 3.

Размеры и обозначение

Обозначение

Размеры и допуски

Рельсы крановые изготавливаются с размерами и предельными отклонениями, геометрическими допусками, указанными в таблице 1. Все значения, для которых не указан допуск, рассматриваются как приближенные значения.

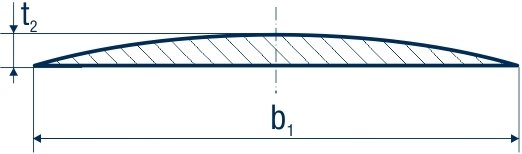

| Вид рельса | k | b1 | b2 | b3 | f1 | f2 | f3 | h1 | h2 | h3 | r1 | r2 | r3 | r4 | r5 | r6 | t1 | t2 | |||

| А45 | 45 | ±0,6 | 125 | ±1,5-3 | 54 | 24 | 14,5 | 11 | 8 | 55 | ±1 | 24 | 20 | 4 | 400 | 3 | 4 | 5 | 4 | 2 | +0,6 |

| А55 | 55 | ±0,6 | 150 | ±1,5-3 | 66 | 31 | 17,5 | 12,5 | 9 | 65 | ±1 | 28,5 | 25 | 5 | 400 | 5 | 5 | 6 | 5 | 2 | +0,6 |

| А65 | 65 | ±0,8 | 175 | ±1,5-4 | 78 | 38 | 20 | 14 | 10 | 75 | ±1 | 34 | 30 | 6 | 400 | 5 | 5 | 6 | 5 | 2 | +0,6 |

| А75 | 75 | ±0,8 | 200 | +2-5 | 90 | 45 | 22 | 15,4 | 11 | 85 | ±1 | 39,5 | 35 | 8 | 500 | 6 | 6 | 8 | 6 | 2 | +0,8 |

| А100 | 100 | ±1 | 200 | +2-5 | 100 | 60 | 23 | 16,5 | 12 | 95 | ±1,5 | 45,5 | 40 | 10 | 500 | 6 | 6 | 8 | 6 | 3 | +0,8 |

| А120 | 120 | ±1 | 220 | +2-5 | 120 | 72 | 30 | 20 | 14 | 105 | ±1,5 | 55,5 | 47,5 | 10 | 600 | 6 | 10 | 10 | 6 | 3 | +1 |

| А150 | 150 | ±1 | 220 | +2-5 | — | 80 | 31,5 | — | 14 | 150 | ±1,5 | 64,5 | 50 | 10 | 800 | 10 | 30 | 30 | 6 | 3 | +1 |

Допуск на симметрию головки, t1, устанавливается для двух параллельных поверхностях на регламентированном в таблице расстоянии.

Для железнодорожных рельсов поверхность не может быть выпуклой (таблица 1 )

В спецификации, приведенной в ISO 1101, применяются допуски Т и Т2.

Масса и параметры

На рисунке 3 показана соответствующие параметры крановых рельсов, в соответствии с DIN 1080, ч. 1 и 2.

Масса крановых рельсов, в зависимости от параметров, указанных в разделе, должны соответствовать таблице 2.

| Вид рельса | Вес погонного метра (кг/м) | Параметры | ||||||||||

| е1 (см) | е2 (см) | Ay (см2) | Ax (см2) | Az (см2) | Ix (см4) | Iy (см4) | Iz (см4) | Sy (см3) | Sz (см3) | |||

| А45 | 22,1 | 3,33 | 4,24 | 28,2 | 17 | 9,6 | 39 | 90 | 170 | 22,88 | 26,12 | |

| А55 | 31,8 | 3,9 | 4,91 | 40,5 | 24,8 | 14,6 | 88 | 178 | 337 | 38,45 | 48,64 | |

| А65 | 43,1 | 4,47 | 5,61 | 54,9 | 33,7 | 20,2 | 173 | 319 | 606 | 60,18 | 69,22 | |

| A75 | 56,2 | 5,04 | 6,29 | 71,6 | 44,1 | 26,9 | 311 | 531 | 1011 | 88,41 | 102,09 | |

| A100 | 74,3 | 5,29 | 6,27 | 94,7 | 65,8 | 41,6 | 666 | 856 | 1345 | 128,8 | 141,58 | |

| A120 | 100 | 5,79 | 6,53 | 127,4 | 97,1 | 58,5 | 1302 | 1361 | 2350 | 187,2 | 222,35 | |

| А150 | 150,3 | 7,73 | 8,48 | 191,4 | 153,6 | 107,1 | 2928 | 4373 | 3605 | 412 | 342,6 | |

Ах — площадь поперечного сечения

Aу, Az – поверхность, подверженная сдвигу

Ix – вторичный момент площади (кручения) / Iу, Iz вторичные моменты площади (изгиба) Sy, Sz — статические моменты

Материалы

Горячекатаные крановые рельсы изготавливают из стали с соблюдением показателей спецификаций, приведенных в таблице 3. Железнодорожные рельсы А 75, А100, A120 и A150 должны иметь необходимый минимум прочности на разрыв (690 или 880 Н / мм2), что указывают в заказе.

Прочность на растяжение материала не меньше 20 Н / мм2.

Прочность при растяжении определяется на продольных образцах — рисунок 4.

| Вид рельса | Химический состав (%) | Минимальный предел прочности (N/mm2) | ||||

| C | Sl | Mn | P | S | ||

| А45, А55 А65, А75 А100, А120 А150 | 0,40 to 0,60 | <0,35 | 0,80 to 1,20 | <0,045 | <0,045 | 690 |

| А75, А100 | 0,60 to 0,80 | <0,5 | 0,80 to 1,30 | 880 | ||

| А120, А150 | 0,55 to 0,75 | <0,5 | 1,30 to 1,70 | |||

Форма поставки

Рельсы крановые поставляются определенной длины по требованию заказчика

Отклонение верхнего предела для длины рельса кранового составляет 100 мм, другие показатели являются предметом договора.

Область применения DIN 536-2

Этот стандарт определяет требования к горячекатаным крановым рельсам с плоским дном (тип F), с размерами, указанными в таблице 2, и из стали со свойствами, указанными в таблице 4.

Источник

МКС 45.080

ОКП 09 2300

Дата введения 1984-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 07.09.82 N 3526

3. ВЗАМЕН ГОСТ 5876-51

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93)

6. ИЗДАНИЕ (август 2006 г.) с Изменениями N 1, 2, утвержденными в апреле 1984 г., мае 1988 г. (ИУС 8-84, 8-88], Поправкой (ИУС 4-89)

Настоящий стандарт распространяется на рельсы типов Р18 и Р24 (далее — рельсы), предназначенные для укладки на железных дорогах узкой колеи.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Рельсы должны изготовляться в соответствии с требованиями настоящего стандарта из углеродистой спокойной или полуспокойной стали.

1.2. Конструкция и размеры рельсов — по ГОСТ 6368.

1.3. Рельсы в зависимости от содержания углерода подразделяются на три категории:

Н — нормальной твердости;

Т — твердые;

ПТ — повышенной твердости.

1.4. Рельсы категорий Т и ПТ изготовляют из спокойной стали, рельсы категории Н — из спокойной или полуспокойной стали.

Рельсы из полуспокойной стали предназначены для подземного транспорта горнорудной и угольной промышленности.

1.5. Категорию рельсов и степень раскисленности стали указывают в заказе.

Если в заказе категория рельсов и степень раскисленности стали не указаны, они выбираются заводом-изготовителем с учетом требований п.1.4.

1.6. Марки стали, химический состав стали (по ковшовой пробе), временное сопротивление при растяжении и твердость должны соответствовать табл.1.

Таблица 1

Марка стали | Степень раскис- ленности | Кате- гории рель- сов | Массовая доля элементов, % | Временное сопро- тивление, Н/мм (кгс/ мм), не менее | Твердость, НВ, не менее | |||||

углерод | марганец, не менее | кремний | фосфор | сера | мышьяк | |||||

не более | ||||||||||

Н50 | Сп | Н | 0,40-0,55 | 0,50 | Не менее 0,13 | 0,040 | 0,045 | 0,15 | 570 (58) | 170 |

Пс | Н | 0,40-0,55 | 0,50 | Не более 0,13 | 0,040 | 0,045 | 0,15 | 570 (58) | 170 | |

Т60 | Сп | Т | 0,56-0,66 | 0,50 | Не менее 0,13 | 0,040 | 0,045 | 0,15 | 640 (65) | 200 |

ПТ70 | Сп | ПТ | 0,67-0,82 | 0,50 | Не менее 0,13 | 0,040 | 0,045 | 0,15 | 740 (75) | 250 |

Примечания:

1. В стали, выплавленной на базе керченских руд, допускается массовая доля серы и фосфора до 0,050%.

2. Массовая доля марганца в стали не должна превышать 1,4%.

3. При массовой доле углерода выше 0,80% массовая доля марганца в стали марки ПТ70 не должна превышать 1,05%.

Примеры условных обозначений:

рельса узкой колеи типа Р18, нормальной твердости, из полуспокойной стали

То же, типа Р24, повышенной твердости, из спокойной стали:

(Измененная редакция, Изм. N 1, 2, Поправка).

1.7. Допускаемые отклонения по химическому составу в готовом прокате от норм, указанных в табл.1, — по табл.2.

Таблица 2

Элементы | Допускаемое отклонение, %, для стали | |

полуспокойной | спокойной | |

Углерод | +0,03 | +0,03 |

Марганец | -0,03 | -0,03 |

Кремний | +0,02 | -0,03 |

Фосфор | +0,005 | +0,005 |

Сера | +0,005 | +0,005 |

1.8. Технология изготовления рельсов должна гарантировать отсутствие в них флокенов.

1.9. Рельсы должны быть прямыми. Местные искривления на любом участке рельса не должны превышать 3 мм на 1 м; концевые искривления не должны превышать 2 мм при измерении посредством линейки длиной 1 м.

1.10. Скручивание не допускается. Рельсы считают скрученными, если при измерении их на контрольном стеллаже на концах имеются зазоры между подошвой рельса и стеллажом (по диагонали), превышающие 3 мм.

1.11. Концы рельсов должны быть обрезаны под прямым углом к его продольной оси. Перекос необработанных торцов не должен превышать 2 мм, а фрезерованных — 1 мм при измерении в любом направлении. Заусенцы более 2 мм не допускаются. Торцы рельсов не должны иметь следов усадки в виде расслоения и трещин.

1.12. Поверхность рельсов должна быть без плен, рванин и трещин. Не допускаются раскатанные пузыри и раскатанные трещины глубиной более 1 мм. Допускается удаление дефектов с поверхности рельсов глубиной до 1,5 мм.

На шейке рельса (вне пределов накладок) допускаются выступы до 5 мм. В пределах накладок выступы должны быть удалены.

1.13. Оси отверстий должны быть перпендикулярны к боковым граням шейки рельса.

Заусенцы на кромках отверстий более 2 мм не допускаются.

1.14. К первому сорту относят рельсы, соответствующие всем требованиям настоящего стандарта.

Ко второму сорту относят рельсы, имеющие следующие отклонения:

по химическому составу от норм, указанных в табл.1: ±0,05% для углерода; -0,1% для марганца; +0,005% для фосфора; +0,005% для серы;

по временному сопротивлению при растяжении до 10% относительно указанного в табл.1;

по поверхностным дефектам и размерам, за исключением ширины подошвы, предельные отклонения, не превышающие удвоенных допусков, установленных для рельсов первого сорта;

предельным отклонениям по ширине подошвы рельсов второго сорта до мм.

2. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие правила приемки — по ГОСТ 7566.

2.2. К приемке рельсы предъявляют партиями. Партия должна состоять из рельсов одного типа, одной плавки (ковша) и одной категории твердости. Допускаются сборные партии массой до 100 т. В сборную партию могут входить рельсы одного типа, одной категории твердости, одной степени раскисленности. Разница в содержании углерода в рельсах сборной партии не должна превышать 0,03%, марганца 0,15%.

Рельсам сборной партии присваивают условный номер плавки.

2.3. Отбор проб для химического анализа производят по ГОСТ 7565.

2.4. Контроль макроструктуры на наличие флокенов проводят по ГОСТ 10243. Допускается осуществлять контроль макроструктуры неразрушающими методами контроля по методикам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 1).

2.5. Химический анализ рельсовой стали проводят по ГОСТ 22536.0 — ГОСТ 22536.6, ГОСТ 27809, ГОСТ 17745 или по методикам, утвержденным в установленном порядке, обеспечивающим необходимую точность.

(Измененная редакция, Изм. N 2).

2.6. Размеры рельсов проверяют измерительным инструментом соответствующей точности и шаблонами.

2.7. Наличие и глубину поверхностных дефектов при внешнем осмотре проверяют пробной вырубкой.

2.8. Изготовление образцов и испытание на растяжение производят по ГОСТ 1497.

Испытанию на растяжение должен подвергаться один образец от каждой плавки.

Для испытания на растяжение отбирают отрезок рельса, из которого изготовляют круглый образец диаметром 10 мм с 5-кратной расчетной длиной; отрезок клеймят номером плавки.

Образец вытачивают из верхнего угла головки рельса ближе к поверхности катания.

Испытание на растяжение допускается не производить, если на предприятии-изготовителе применяют статистические методы контроля.

2.9. Для испытания рельсов на удар под копром от одной из рельсовых полос каждой десятой плавки по выбору ОТК отбирает один пробный отрезок длиной 1,3-1,5 м, который клеймят номером плавки. Пробный отрезок укладывают головкой кверху на опоры с радиусом закругления 125 мм и расстоянием между ними 1000-1050 мм и подвергают удару «бабой» массой 500 кг с высоты:

2,7 м — для рельсов типа Р18;

4,2 м — для рельсов типа Р24.

При испытании под копром с массой «бабы» 1 т высоту подъема уменьшают в два раза.

Пробный отрезок рельса должен выдержать испытание на удар при температуре от 0 до плюс 40 °С согласно требованиям настоящего стандарта, причем на нем не должны быть обнаружены признаки разрушения. Трещину на поверхности и выкол подошвы как в пролете, так и на опорах считают признаками разрушения.

2.10. Контроль твердости по Бринеллю — по ГОСТ 22761 или ГОСТ 9012.

(Измененная редакция, Изм. N 1).

2.11. При неудовлетворительном результате какого-либо испытания дальнейший контроль рельсов производят в соответствии с ГОСТ 7566.

3. МАРКИРОВКА, УПАКОВКА И ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИ

3.1. Маркировка, упаковка и оформление документации должны соответствовать требованиям ГОСТ 7566.

3.2. На шейке каждого рельса в горячем состоянии выкатывают буквы и цифры высотой не менее 8 мм, обозначающие:

тип рельсов (Р18 или Р24);

две последние цифры года изготовления рельсов;

условное обозначение или товарный знак предприятия-изготовителя;

категорию твердости рельсов. Допускается категорию твердости набивать на торце каждого рельса.

(Измененная редакция, Изм. N 1).

3.3. Дополнительно к указанным знакам на шейке или торце каждого рельса набивают номер или шифр плавки.

Знаки маркировки должны быть четкими.

3.4. Торцы рельсов второго сорта должны быть окрашены несмываемой красной краской.

3.5. Принятые партии рельсов упаковывают в связки.

3.6. К каждой связке рельсов прикрепляют два ярлыка, на которых должны быть указаны:

а) клеймо ОТК предприятия-изготовителя;

б) наименование или условное обозначение предприятия-изготовителя;

в) марка стали;

г) номер (шифр) плавки;

д) тип и сорт рельсов (сорт рельсов указывают только для рельсов второго сорта);

е) длина рельса и масса связки.

(Измененная редакция, Изм. N 1).

3.7. Каждую принятую к отгрузке партию рельсов сопровождают документом о качестве, содержащим:

наименование или (и) условное обозначение предприятия-изготовителя;

наименование продукции;

обозначение настоящего стандарта;

сорт и тип рельса;

номер заказа;

наименование и адрес потребителя;

дату отгрузки;

номер вагона;

номер плавки;

количество рельсов в связке с указанием их длины и массы;

марку стали;

химический состав;

механические свойства;

изображение государственного Знака качества, если он присвоен продукции.

Документ о качестве должен быть подписан предприятием-изготовителем.

(Измененная редакция, Изм. N 2).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование и хранение — по ГОСТ 7566.

Железнодорожным транспортом рельсы транспортируют на платформах и полувагонах.

Разд.4. (Введен дополнительно, Изм. N 2).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2006

Источник