Прочность при растяжении полиамидов мпа

Полиамид свойства имеет в соответствии с большим разнообразием его видов. Прочность ПА высока, и все его марки довольно жесткие. К примеру, полиамид стеклонаполненный помимо высокой прочности обладает бензо- и маслостойкостью.

Плотность полиамида равна 1.15-1.16 г/см3, она зависит от его природы, а так же от степени кристалличности. В России большой популярностью пользуется полиамид листовой, который чаще всего производится из марки Полиамид-6. Полиамид вторичный применяется для неотвественных изделий, чаще всего вторично перерабатываются популярные марки ПА6-12, и ПА6-21.

Материал полиамид работает при температурах от -50 градусов, и его рабочая температура доходит до +100 градусов. Помимо устойчивости к высоким температурам, полиамид блочный, например, имеет высокую стойкость к воздействию радиоактивных волн. Обработка полиамида обычно не представляет повышенной сложности для предприятий.

1. Полиамиды (ПА) — группа пластмасс выпускаемая промышленностью под торговыми марками: «капрон», «найлон», «анид» и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто — литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т.д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

— это группа пластмасс выпускаемая промышленностью под торговыми марками: «капрон», «найлон», «анид» и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто — литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т.д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

— это группа пластмасс выпускаемая промышленностью под торговыми марками: «капрон», «найлон», «анид» и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто — литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т.д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

В составе макромолекул полимера присутствует амидная связь и метиленовые группы, повторяющиеся от 2 до 10 раз. Полиамиды — кристаллизующиеся полимеры. Свойства различных полиамидов довольно близки. Они являются жесткими материалами с высокой прочностью при разрыве и высокой стойкостью к износу, имеют высокую температуру размягчения и выдерживают стерилизацию паром до 140°С. Полиамиды сохраняет эластичность при низких температурах, так что температурный интервал их использования очень широк. Однако полиамиды отличает довольно высокое водопоглощение. Однако после высушивания первоначальный уровень свойств восстанавливается. В этом отношении лучше ПА-12, у которого водопоглощение меньше, чем у ПА-6 и ПА-6,6. ПА обладают высокой прочностью при ударе и продавливании, легко свариваются высокочастотным методом. ПА обладает очень высокой паропроницаемостью и низкой проницаемостью по отношению к газам, поэтому их применяют в вакуумной упаковке. На ПА легко наносится печать. Прозрачность ПА-пленок высока, особенно двуосно-ориентированных, блеск также улучшается при ориентации. Электрические и механические свойства материала зависят от влажности окружающей среды. Новейшей разработкой является получение аморфного Полиамида. Он имеет меньшую паропроницаемость по сравнению с кристаллическими полиамидами.

2. Основные марки Полиамидов, выпускаемые на сегодняшний день:

Алифатические кристаллизующиеся (гомополимеры и сополимеры)

PA 6 — Полиамид 6, поликапроамид, капрон.

PA 66 — Полиамид 66, полигекса- метиленадипамид.

PA 610 — Полиамид 610, полигекса- метиленсебацинамид.

PA 612 — Полиамид 612.

PA 11 — Полиамид 11, полиундекан- амид.

PA 12 — Полиамид 12, полидодекан- амид.

PA 46 — Полиамид 46.

PA 69 — Полиамид 69.

PA 6/66 (PA 6.66) — Полиамид 6/66 (сополимер).

PA 6/66/610 — Полиамид 6/66/610 (сополимер)

PEBA (TPE-A, TPA) — Термопластичный полиамидный эластомер, полиэфирблокамид.

Алифатические аморфные

PA MACM 12 — Полиамид MACM 12.

PA PACM 12 — Полиамид PACM 12.

Полуароматические и ароматические, кристаллизующиеся — (PAA)

PPA (PA 6T, PA 6T/6I, PA 6I/6T, PA 6T/66, PA 66/6T, PA 9T, HTN) — Полифталамиды(полиамиды на основе терефталевой и изофталевой кислот)

PA MXD6 — Полиамид MXD6.

Полуароматические и ароматические, аморфные (PAA)

PA 6-3-T (PA 63T, PA NDT/INDT) — Полиамид 6-3-T.

3. Стеклонаполненные Полиамиды (Полиамиды КС и Полиамиды ДС)

Полиамиды стеклонаполненные относятся к композиционным материалам, состоящим из полиамидной смолы, наполненной отрезками стеклянных комплексных нитей.

Преимущества: полиамиды стеклонаполненные обладают небольшой плотностью, высокой прочностью, высокой прочностью к ударным нагрузкам, хорошей масло- и бензостойкостью, низким коэффициентом трения и неплохими диэлектрическими показателями.

Применение: стеклонаполненные полиамиды перерабатываются в изделия различными методами: простым литьем, литьем под давлением, прессованием и др. методами. Предназначены для изготовления различных изделий конструкционного, электротехнического и общего назначения.

Стеклонаполненные полиамиды нетоксичны и при нормальных условиях не оказывают вредного воздействия на организм человека.

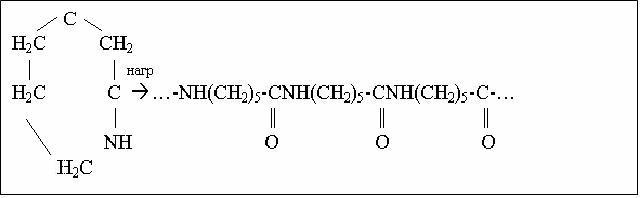

4. Примеры получения полиамидов

Аналоги полипептидов можно получить синтетически из w-аминокислот, причем практическое применение находят соединения этого типа, начиная с «полипептида» w-аминокапроновой кислоты. Эти полипептиды (полиамиды) получаются нагреванием циклических лактомов, образующих посредством бекмановской перегруппировки оксидов циклических кетонов.

Из расплава этого полимера капроновой смолы вытягиванием формуют волокно капрон. В принципе этот метод применим для получения гомологов капрона.

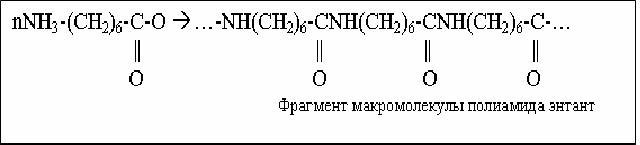

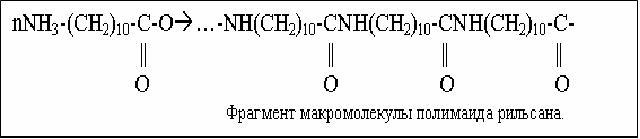

Полиамиды можно получать и поликонденсацией самих аминокислот (с отщеплением воды):

Полиамиды указанного типа идут для изготовления синтетического волокна, искусственного меха, кожи и пластмассовых изделий, обладающих большой прочностью и упругостью (типа слоновой кости). Наибольшее распространение получил капрон, в следствии доступности сырья и наличие давно разработанного пути синтеза. Энтант и рильсан обладают преимуществом большой прочности и легкости.

Стеклонаполненная термостабилизированная, ударопрочная полиамидная композиция, стойкая к действию масел и бензина. ПА6-ЛТ-СВУ4 рекомендуется для изготовления корпусных деталей электро- и пневмоинструментов, строительно-отделочных и других машин, работающих в условиях ударных нагрузок и вибраций.

5. Технические характеристики некоторых полиамидов ПА6-ЛПО-Т18 ПА6-ЛПО-Т18

Тальконаполненный окрашенный пластифицированный композиционный материал ПА6-ЛПО-Т18 отличается повышенной стабильностью размеров, стойкостью к деформации, износостойкостью. Рекомендуется для изготовления деталей конструкционного, антифрикционного и электротехнического назначения, требующих повышенной размерной точности. При переработке обеспечивает низкий износ литьевых машин и оснастки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Ударная вязкость по Шарпи, КДж/м2, не менее | 30 |

Температура изгиба под нагрузкой ‘С | |

— при напряжении 1,8 МПа, | 80 |

— при напряжении 0, 45 МПа, | 179-200 |

Прочность при разрыве, МПа, не менее | 77 |

Электрическая прочность, КВ/мм, не менее | 25,0 |

Изгибающее напряжение при заданной величине прогиба, МПа, не менее | 90 |

ПА66-1А

Конструкционный полиамид ПА66-1А — термостабилизированный продукт поликонденсации гексаметилендиамида и адипиновой кислоты. Отличается высокими прочностными свойствами, теплостойкостью, деформационной стабильностью. Устойчив к действию щелочей, масел, бензина. Используется для изготовления деталей, работающих при повышенных механических нагрузках (шестерни, вкладыши подшипников, корпуса и т. д. )

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Температура плавления, ‘С | 254-260 |

Ударная вязкость по Шарпи, КДж/м2 | |

— на образцах без надреза | не разрушается |

— на образцах с надрезом, не менее | 7,5 |

Изгибающее напряжение при заданной величине прогиба, МПа, не менее | 78 |

Электрическая прочность, КВ/мм | 20-25 |

ПА66-2

Конструкционный полиамид ПА66-2 — термостабилизированный продукт поликонденсации гексаметилендиамида и адипиновой кислоты. Отличается высокими прочностными свойствами, теплостойкостью, деформационной стабильностью. Устойчив к действию щелочей, масел, бензина. Используется для изготовления деталей, работающих при повышенных механических и тепловых нагрузок в электротехнической промышленности.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Температура плавления, С | 254-260 |

Ударная вязкость по Шарпи, КДж/м2 | |

— на образцах без надреза | Не разрушается |

— на образцах с надрезом, не менее | 7,2 |

Изгибающее напряжение при заданной величине прогиба, МПа, не менее | 81 |

Электрическая прочность,. КВ/мм, не менее | 20 |

ПА66-1-Л-СВЗО

ПА66-1-Л-СВЗО — стеклонаполненная композиция на основе полимидной смолы. Рекомендуется для изготовления изделий конструкционного, электроизоляционного назначения, применяемых в машиностроении, электронике, автомобилестроении, приборостроении, работающих в условиях повышенных температур.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Изгибающее напряжение при разрушении, МПа, не менее | 200 |

Ударная вязкость по Шарпи, КДж/м2, не менее | 40 |

Температура изгиба под нагрузкой при напряжении 1,8 МПа, ‘С, не менее | 200 |

Электрическая прочность,. КВ/мм, не менее | 20 |

Удельное объемное электрическое сопротивление, ОМ см, не менее | 2*10 4 |

Полиамид ПА66-ЛТО-СВ30

Полиамид ПА66-ЛТО-СВ30 — термостабилизированная стеклонаполненная композиция, отличающаяся стойкостью к действию антифризов, минеральных масел, бензина. Имеет высокие физико- механические показатели. Рекомендуется для изготовления деталей в автомобилестроении.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Ударная вязкость по Шарпи, КДж/м2, не менее | |

— в исходном состоянии | 40 |

— после выдержки в антифризе в течение 20 часов при температуре 150’С | 40 |

Прочность при растяжении после выдержки в этиленгликоле в течение 72 часов при температуре 135 ‘С, МПа, не менее | 50 |

Изгибающее напряжение при разрушении, МПа, не менее | 200 |

Температура изгиба под нагрузкой 1,8 МПа, С, не менее | 200 |

Модуль упругости при растяжении, МПа | 8000-11000 |

Полиамид ПА610-Л

Полиамид ПА610-Л — литьевой термопласт, получаемый поликонденсацией гексаметилендиамида и себациновой кислоты. Обладает высокими физико-механическими и электроизоляционными свойствами, повышенной размерной стабильностью, низким влагопоглощением. Материал масло-, бензиностоек. Применяется для изготовления деталей конструкционного, антифрикционного назначения, прецизионных деталей точной механики (мелкомодульные шестерни, золотники, манжеты и т.д.). Разрешен для изготовления изделий, контактирующих с пищевыми продуктами, и игрушек.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Ударная вязкость по Шарпи, КДж/м2 | |

— на образцах без надреза | не разрушается |

— на образцах с надрезом, не менее | 4,9 |

Изгибающее напряжение при заданной величине прогиба, МПа, не менее | 44,1 |

Водопоглощение за 24 часа, %, не более | 0,5 |

Электрическая прочность, КВ/мм, не менее | 20 |

ПА610-Л-СВЗО

ПА610-Л-СВЗО — стеклонаполненная композиция на основе полимидной смолы ПА610. Отличается повышенной прочностью, теплостойкостью, износостойкостью, малым коэффициентом теплового расширения. Изделия могут работать при температуре до 150’С и кратковременно до 180’С. Рекомендуется для конструкционных деталей, работающих в условиях повышенных нагрузок и температуры.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Ударная вязкость по Шарпи, КДж/м2, не менее | 29,4 |

Модуль упругости при изгибе, МПа | 7000-9000 |

Температура изгиба под нагрузкой при напряжении | |

— 1,8 МПа, ‘С | 190-200 |

-0, 45 МПа, ‘С | 200-205 |

Электрическая прочность, КВ/мм, не менее | 25 |

ПА610-ЛПО-Т20

Тальконаполненный окрашенный пластифицированный композиционный материал ПА610-ЛПО-Т20 отличается повышенной стабильностью размеров, стойкостью к деформации, износостойкостью. Рекомендуется для изготовления деталей конструкционного, антифрикционного и электроизоляционного назначения, требующих повышенной размерной точности. При переработке обеспечивает низкий износ литьевых машин и оснастки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Ударная вязкость по Шарпи, КДж/м2, не менее | 30 |

Модуль упругости при изгибе, МПа | 2000-3000 |

Водопоглащение за 24 часа, %, не более | 1 |

Электрическая прочность,. КВ/мм | 20-30 |

Усадка, % | 0,8-1,7 |

Источник

ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Большинство показателей механических свойств, приводимых в литературе, получены в результате измерений, выполненных в относительно короткий период времени при определенных температуре и скорости деформации. При таких испытаниях нагружение образца производится в режиме постоянной скорости деформации при растяжении, сжатии, сдвиге и изгибе образцов.

Свойства при растяжении

Скорость деформации при растяжении полиамидов обычно изменяется от 1 до 500 мм/мин. Заметные различия в соотношении напряжения и деформации возникают при увеличении скорости растяжения, причем с повышением скорости модуль и предел текучести возрастают. Следовательно, скорость деформации обязательно должна указываться при описании результатов испытаний, и этот фактор необходимо учитывать при сопоставлении данных различных авторов. Большинство стандартных испытаний контроля качества полиамидов предусматривают использование ряда скоростей растяжения, в пределах которого и должны проводиться испытания.

Увеличение предела текучести при возрастании скорости растяжения приводит к удлинению участка пропорциональности между напряжением и деформацией и, как правило, к уменьшению разрывной деформации и нелинейной области упругих деформаций.

О го 40 во

Деформация, %

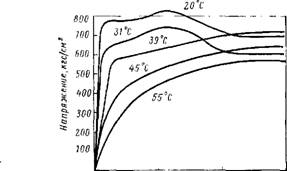

Рис. 3.5. Кривые напряжение — деформация, полученные при растяжении высушенного ПА 66 при различных температурах.

Очень высокие скорости деформации, которые возникают при ударных нагрузках, приводят к исчезновению области течения и хрупкому разрушению полиамидов. Изменение вида кривых напряжение — деформация при снижении температуры испытания имеет такой же характер, как и при возрастании ско-

роста растяжения. При повышении температуры уменьшаются предел текучести и область пропорциональности между напряжением и деформацией. На рис. 3.5 показано влияние температуры на зависимость напряжения от деформации растяжения высушенного ПА 66. Температура испытания, так же как и скорость деформации, должна обязательно указываться, что необходимо для сравнения результатов, полученных различными авторами.

Свойства при сжатии

Дов 800

600

400

Г оо о 100 ‘too

600 800 1000

Чрезвычайно большое практическое значение имеет поведение полиамидов при сжатии. При низких деформациях величины модуля упругости полиамидов при сжатии и растяжении приблизительно равны. Для достижения одного и того же значения большой деформации требуемое напряжение сжатия превышает напряжение растяжения. Это указывает на то, что при сжатии предел текучести выше, чем при растяжении. Поскольку точное значение предела текучести при сжатии, как правило, оценить очень трудно, за критическое состояние материала принимают точку, отвечающую деформации 0,1 или 1%. На рис. 3.6 показаны типичные для ПА 66 кривые напряжение — деформация при растяжении и сжатии, полученные при малых временах нагружения [16]. Так же как и при растяжении, увеличение скорости сжатия приво

_ | Сухой полиамид |

— | / i,5°Ubnaiu |

— | !/Растяжение |

. Сжатие /I | |

1 1 1 1 | .. і і і і і |

6 4 I О I 4 В 8 10 Деформация, %

Рис. 3.6. Зависимость напряжения от деформации при растяжении и сжатии ПА 66.

Лит к увеличению модуля и предела текучести, а возрастание температуры испытания уменьшает эти показатели. Таким образом, при сравнении результатов испытаний полиамидов при сжатии необходимо учитывать температуру и скорость деформации.

Свойства при изгибе

Модуль и прочность полиамидов при кратковременном изгибе наиболее удобно определять при использовании одного из стандартных методов, описанных в ASTM D 790 и DIN 53452. Согласно последнему методу, в стандартных условиях определяют такие характеристики полиамидов, как модуль упругости и предел текучести. Испытания полиамидов на изгиб обладают тем преимуществом, что допускают точное определение модуля при низких деформациях. При изгибе, так же как при растяжении и сжатии, повышение температуры вызывает уменьшение модуля и предела текучести.

Твердость

Термин «твердость» иногда используют для характеристики упругого отскока или сопротивления материала образованию царапин. Но в этой монографии он обозначает сопротивление вдавливанию. В противоположность методам испытаний полиамидов при кратковременном растяжении, сжатии и изгибе, испытания по определению твердости обычно производят в условиях действия постоянной нагрузки. Эти испытания характеризуют свойства материала на поверхности или в близлежащем слое, а не во всем объеме образца. Нагрузка обычно действует по нормали к поверхности через шарик или иглу. Деформация продолжается до тех пор, пока напряжение не превысит предел текучести материала. Действительно, по величине предела текучести, измеренного при растяжении, можно оценивать твердость. При испытаниях необходимо учитывать температуру и содержание влаги в испытываемом материале. Методы, использующиеся для определения твердости, детально описаны в недавно вышедшей монографии [17]*. Значения твердости, полученные любым методом, могут быть сравнимы только в том случае, когда условия приложения нагрузки и время ее действия являются стандартизованными. Для полиамидов наиболее часто — используются способы определения твердости по Рок — веллу (обычно используются шкалы R и М) и Шору (шкала D).

В принципе эти два метода практически не отличаются друг от друга и используются для испытания материалов и для контроля качества промышленных партий. Ввиду того что метод определения твердости по Шору не требует сложного аппаратурного оснащения, он может использоваться для определения твердости партий полиамидов непосредственно при их изготовлении. Шкалы твердости являются условными, причем показатели твердости по Роквеллу более чувствительны к изменению структуры материала. Типичные показатели твердости некоторых промышленных полиамидов, определенные этими двумя способами при 20 °С, приведены ниже:

Твердость

По Роквеллу R | По Шору D | ||

ПА | 66………………… | 115 | 89 |

ПА | 6 | ||

Гидролитический | 112 | 83 | |

Анионный. . | . . 117 | 90 | |

ПА | 610 . . | 110 | 82 |

ПА | 11 . . . | 100 | 81 |

ПА | 12………………… | . . 100 | 81 |

Твердость обычно возрастает с увеличением модуля упругости полиамида (хотя не всегда линейно) и уменьшается с повышением температуры, содержания влаги и отношения СН2 : CONH. Определение твердости, являющееся достаточно простым и не требующим длительного времени способом оценки свойств материала, рекомендуется в тех случаях, когда возможна корреляция между твердостью и другими свойствами, определение которых трудоемко. Как видно

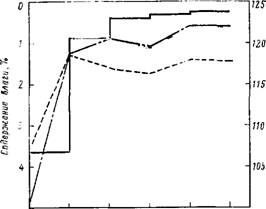

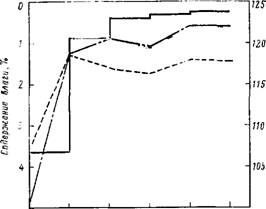

Из рис. 3.7, твердость может использоваться для определения градиента содержания влаги и глубины ее проникновения в экструдированном полиамиде.

Оба способа испытаний на вдавливание являются неразрушающими, поэтому определение твердости может быть использовано в производственном контроле.

Поведение при действии ударных нагрузок

Способность изделий из полиамидов противостоять действию ударных нагрузок зависит от ряда факторов, таких как температура, содержание влаги, концентрация напряжений и анизотропия свойств изделия. По этой причине результаты стандартных испытаний, часто приводимые в проспектах фирм-производителей полиамидов, не могут рассматриваться как достаточно надежные для предсказания поведения материала в реальных условиях эксплуатации.

50 | С: <s 4J 03 С» Ас | |

— | 40 | 03 ЇГ |

Ос | Їсс»»4 | |

30 | ■Ї а X | |

«О 5£ | So ё о | |

С» | 20 | Є ^ «о С9 5J * Б К с* |

-Q С | ||

С: CJ | «о | |

*э -S— р | 10 | С: И а а= |

^ 90. | ||

3,175 6,350 9,525 12,700 15,875 Глубина пенетрации, мм

Рис. 3.7. Изменение содержания влаги (—), электрического сопротивления

(——— ) и твердости (——————- ) по глубине экструдированиого прутка

Из ПЛ 66.

При выборе материала можно воспользоваться рекомендациями британского стандарта BS 4618, раздел 1.2, который дает достаточно надежную основу

для предсказания поведения полимера в различных условиях эксплуатации [2].

Особенно важным при таких испытаниях является определение чувствительности материала к надрезу. Оценка этого фактора осуществляется при проведении сравнительных испытаний на цельных и надрезанных образцах, причем надрезы могут различаться по радиусу и глубине.

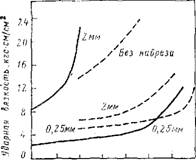

Стандартные испытания на сопротивление действию ударных нагрузок, например по Изоду и Шарпи, в общем случае позволяют сравнивать результаты, полученные на различных типах полиамидов или на одном и том же полиамиде, но подвергнутом различной обработке. Обычно поведение материала в процессе эксплуатации согласуется с предварительными результатами стандартных испытаний на устойчивость к ударным нагрузкам. Эти испытания часто используются для контроля качества материала. Как и следовало ожидать, сопротивление полиамидов действию ударных нагрузок увеличивается с повышением температуры и содержания влаги в материале. Даже если не происходит никаких релаксационных переходов, понижение температуры способствует увеличению жесткости и уменьшению ударной прочности. Наличие в полиамиде влаги и пластификаторов несколько уменьшает этот эффект, но не приводит к резкому уменьшению хрупкости. Полиамид, содержащий волокнистый наполнитель, становится менее чувствительным к появлению надрезов по сравнению с нена — полненным. Кроме того, наполненный полиамид сохраняет более высокую ударную прочность при понижении температуры. На рис. 3.8 показано влияние температуры и величины надреза на ударную прочность стандартных образцов (50 X 6 X 3) ПА 66, не — наполненного и содержащего 33% стеклянного волокна [18]. Рис. 3.9 иллюстрирует влияние величины надреза на ударную прочность высушенного ненаполнен — ного и наполненного стеклянным волокном ПА 66 [18]. Ударная прочность образцов с надрезом ПА 66 срав-

-во — w — го о го w

Температура, °С

Рис. 3.8. Изменение ударной прочности ПА 66 с температурой при различной величине надреза (цифры у кривых):

——- иенаполненный, высушенный;—————- — наполненный 33% стеклянного

Волокна {образец без надреза не разрушается).

Рис. 3.9. Зависимость ударной прочности ПА 66 от величины надреза при 20 °С:

1—ненанолненный, высушенный; 2—наполненный 33% стеклянного волокна.

Нима с ударной прочностью других промышленных полимеров, испытанных в аналогичных условиях. Ниже приведены данные об ударной прочности различных полимеров:

Ударная прочность (ASTM D 256), Н-м/м

АВС-сополимер

Ударопрочный………………. 214—534

Средней прочности………………….. 107—214

Полиацеталь

TOC o «1-3» h z гомополимер………………………………….. 75

Сополимер……………………………………… 64

ПА 66………………………………………….. 80

Поликарбонат…………………….. ……………. 133

Полиэтилен средней плотности. 53—800 Полипропилен

Гомополимер………………………………….. 53

Сополимер……………………………………. 160

Акрилатная смола

Стандартная…………………… 16

Сополимер со стиролом… 19

Ударопрочная………………… 64

Полистирол

Немодифицированный…. 16

Модифицированный каучуком 37—160 Поливинилхлорид

Немодифицированный…. 37

0,25 0,50 Величина надреза, мм

Модифицированный каучуком 800

Ударная прочность полиамидов возрастает с увеличением средней молекулярной массы, и эта закономерность сохраняется даже при пониженных температурах. Для линейных полиамидов ударная прочность повышается с увеличением отношения СН2 : CONH. В то же время полиамиды с повышенным содержанием СН2-групп менее подвержены влиянию температуры. Например, при низких температурах в условиях действия ударных нагрузок ПА 11 и 12 являются практически незаменимыми, тогда как при повышении температуры в тех же изделиях может использоваться и ПА 66.

Полиамиды чрезвычайно устойчивы к действию повторяющихся ударных нагрузок, не приводящих к разрушению образца. В этом отношении они превосходят другие пластмассы, в том числе и более ударопрочные. Ниже показаны результаты таких испытаний ПА 66 и смешанного эфира целлюлозы [3] [17]:

ПА 66

Высота надения груза при разрушении образца, мм

После 1 удара…………….. 890

После 10 ударов………….. 760

Ударная прочность по Изоду,

Н • м/м……………………… 107

Демпфирование колебаний

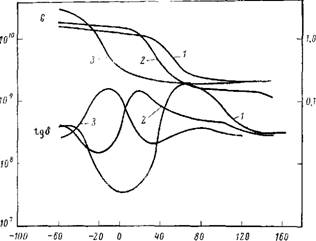

Рис. 3.10. Зависимость модуля сдвига и фактора механических (tg 6) от температуры для ПА 6 с различным содержанием влаги:

По своей способности противостоять действию высоких динамических нагрузок полиамиды превосходят большинство других промышленных пластмасс. Это обусловлено способностью материала поглощать энергию колебаний. Когда частота воздействия напряжений на изделие превышает некоторое критическое значение, которое зависит от молекулярной массы и других факторов, выделяющаяся в объеме материала /—сухой, после литья; 2 — 3,2% НгО; 5 — 11,2% Н20.

Теплота приводит к его разрушению. При использовании полиамидов для изготовления изделий, подвергающихся действию циклических нагрузок, таких как шестерни и пропеллеры, поглощение энергии колебаний является положительной стороной, но при этом необходимо учитывать возможность недопустимого разогрева детали в процессе работы. Для борьбы с этим явлением наряду с понижением вибрации для увеличения теплоотвода из работающих деталей применяют металлические вкладыши. Поглощение энергии колебаний увеличивается с повышением температуры и содержания влаги в образце. Степень демпфирования определяется модулем потерь и тангенсом угла механических потерь (tg б). Модуль потерь уменьшается с повышением температуры и значительно понижается при достижении области релаксационного перехода. Подобным же образом модуль сдвига уменьшается с увеличением влагосодержания образца, что выражается в смещении области низких значений модуля в сторону пониженных температур. Рис. 3.10 иллюстрирует это на примере ПА 6 [19].

Сегодня мы расскажем о технологии производства ПВХ и металлопластиковых окон, а также объясним, какое оборудование и на каких этапах для этого используется. Эти знания не будут лишними, если вы собрались …

Полиамид 11 Этот полиамид образуется при конденсации аминокислоты и впервые был получен в 1935 г. Карозерсом. В настоящее время он производится в основном Французской фирмой «Aquitaine Organico» под торговым названием …

В настоящее время создана широкая гамма различных материалов на основе полиамидов, содержащих все необходимые добавки, что позволяет обеспечить комплекс заранее заданных свойств готового изделия, а в некоторых случаях улучшить перерабаты …

Источник