Прочность фибробетона на растяжение

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 апреля 2016;

проверки требуют 16 правок.

Фибробетонный путепровод, Германия

Фибробетон — разновидность цементного бетона, в котором достаточно равномерно распределены фибра/волокна в качестве армирующего материала.

Фибробетонон — композитный строительный материал для монолитного строительства, получаемый путём добавления фибры в бетон. Фибра — микроарматура, равномерно армирующая бетон во всех плоскостях, повышающая класс бетона, прочность, ударостойкость и снижает образование усадочных трещин. Стальная фибра представляет собой продукт, производимый из стальной проволоки с загнутыми концами (анкерами) на концах, которые прочно сцепляются с бетоном и принимают на себя возникающие напряжения.

Фибра замешивается в бетон непосредственно перед заливкой или же непосредственно на бетонном заводе при производстве бетонной смеси, что является оптимальным с точки зрения технологии.

Применение[править | править код]

Фибробетоны применяют в сборных и монолитных конструкциях, работающих на знакопеременные нагрузки. Важнейшая характеристика фибробетона — прочность на растяжение — является не только прямой характеристикой материала, но и косвенной, и отражает его сопротивление другим воздействиям. Ещё одна важная характеристика фибробетона это его долговечность. По показателю работы разрушения фибробетон может в 15-20 раз превосходить бетон[1].

Стеклофибробетон[править | править код]

Главный компонент стеклофибробетона, определяющий его уникальные свойства и исключительные эксплуатационные характеристики, — это стекловолокно, выполняющее функции арматуры в бетонной матрице. Между тем бетонные матрицы на основе портландцемента обладают значительной щёлочностью, которая присутствует в бетоне не только на этапе его производства, но и сохраняется в нём впоследствии. Когда стеклянные волокна применяют в качестве армирующего материала в сочетании с портландцементом, волокно должно противостоять воздействию содержащейся в цементе щёлочи в течение длительного времени. Волокно из обычного алюмоборосиликатного стекла не стойко в щёлочной среде бетона, поэтому для армирования используют стекло другого химического состава — на базе циркония[2].

Виды фибры[править | править код]

Сталь и другие металлы[править | править код]

Стальная фибровая арматура применяется в монолитных железобетонных конструкциях и сборных конструкциях заводского изготовления.

Несмотря на широкое многообразие имеющихся типоразмеров стальной фибры, в основном применяемые стальные волокна различной формы имеют Ø 0,2-1,2 мм и длину от 5 до 12 см не могут, в силу различных факторов, удовлетворительно использоваться для создания тонкослойных покрытий. Так, экспериментально подтверждено, что диаметр используемого фибрового волокна определяет начальную ширину раскрытия трещин в композите: при использовании стальных фибр Ø 0,3 мм трещины имеют характер местных разрывов, размер их не превышает 1-3 мкм; повышение диаметра волокон до Ø 0,9 мм приводит в тех же условиях к увеличению начальной ширины трещины до 7-10 мкм[3].

В связи со слабой адгезией металла и цементной матрицы, металлическую фибру для увеличения анкерности выпускают разной конфигурации: волнистую, с расплющенными и загнутыми концами.

Базальт[править | править код]

Имеет высокий модуль упругости и хорошие показатели прочности на разрыв. В последние десятилетия разработаны новые технологические решения, позволяющие снизить стоимость изготовления базальтовой фибры, ввиду чего в настоящее время она составляет достаточно серьёзную конкуренцию стальным волокнам[4].

Главной отличительной чертой базальтофибробетона является его высокая прочность для всех видов напряженных состояний и способность переносить большие деформации в упругом состоянии[5]. Конструкции из базальтобетона обладают более высокой прочностью и деформативностью, нежели аналогичные конструкции армоцемента с арматурой из стальных сеток, так как армирующее их базальтовое волокно не только превосходит стальные сетки по указанным параметрам, но и обеспечивает более высокую степень дисперсности армирования цементного камня.

Следует отметить, что при твердении цементного камня поверхность тонкого базальтового волокна разрушается. Прочность волокна уменьшается, однако образующиеся раковины повышают прочность сцепления цементного камня и волокна, ввиду чего возрастает и прочность самого изделия. При использовании толстых волокон их прочность не изменяется.

Стекло[править | править код]

Стеклянные циркониевые тонкие волокна диаметром 8-10 мкм по прочности соответствуют высокоуглеродистой холоднотянутой проволоке, плотность же их в несколько раз меньше. Модуль упругости примерно втрое превышает модуль упругости матрицы. Однако производство тонких волокон и объединение их в комплексные нити требует дорогостоящего оборудования[6]. Кроме того, при производстве стекла используется многокомпонентная шихта, что сказывается на стоимости фибр. Для равномерного распределения таких волокон в композиции требуются специальные методы (напыление, контактное формование) и оборудование, повышающие стоимость конструкции.

Полипропилен[править | править код]

Полипропиленовые волокна характеризуются надёжным сцеплением с бетонной матрицей, однако в то же время им свойственна повышенная деформативность, поскольку модуль упругости таких волокон составляет не более 1/4 модуля упругости бетонной матрицы. Поэтому, такие волокна не могут использоваться в качестве эффективной несущей арматуры и применяются, как правило, при дополнительном (конструктивном) армировании, способствующем предотвращению повреждений и выколов в бетоне при транспортировании и монтаже изделий, частичному повышению ударной прочности, сопротивления истиранию и т. д. Вместе с тем в ходе многолетних исследований[7] было установлено, что изделия, армированные полипропиленовыми волокнами, характеризуются значительными деформациями даже при небольших нагрузках растяжения, что объясняется низкой адгезией полипропилена в цементной матрице. Кроме того, такие изделия с течением времени теряют свои прочностные свойства, имеют высокую истираемость поверхности.

См. также[править | править код]

- Асбоцемент

- Асбестоцементный шифер

- Фиброволокно

- Арболит

- Стеклофибробетон

- Фибра

Примечания[править | править код]

- ↑ «Фибробетон: технико-экономическая эффективность применения». Журнал «Промышленное и гражданское строительство», № 9/2002, 17.07.2006.

- ↑ К. А. Сарайкина, В. А. Шаманов. «Дисперсное армирование бетонов» // Вестник ПГТУ. Урбанистика. 2011. № 2.

- ↑ 215. В. В. Шишкин, С. В. Скориков, А. В. «Акиншина Возможности использования дисперсноармированных цементных композитов для восстановления трубопроводов водоснабжения» // Наука. Инновации. Технологии. 2013. № 1.

- ↑ Новицкий А. Г., Ефремов М. В. «Особенности получения непрерывного химически стойкого базальтового волокна» // Хімічна промисловість України. 2003. № 1. С. 24-27.

- ↑ Канаев С. Ф. «Базальтофибробетон на грубых базальтовых волокнах». Обзор. М.: НПО «Композит», 1990.

- ↑ «Стеклофибробетон и конструкции из него». Серия «Строительные материалы». Вып. 5. ВНИИНТПИ, М., 1991.

- ↑ Новицкий А. Г., Ефремов М. В. «Аспекты применения базальтовой фибры для армирования бетонов» // Будівельнi матеріали, вироби та санітарна техніка. Вып. 36. 2010.

Источник

Фибробетон — это инновационный композитный материал, получающий сегодня все большее распространение. За счет армирования цементно-песчаного раствора фиброволокном значительно улучаются важнейшие эксплуатационные характеристики материала конструкций — долговечность, прочность, сопротивление на изгиб и растяжение, устойчивость к внешним воздействиям и пр. Свойства конкретной разновидности фибробетона зависят прежде всего от типа используемой фибры.

Содержание

• Краткое описание

• Основные свойства фибробетона

• Применение фибробетона

• Разновидности фиброволокна

• Стальная фибра

• Базальтовая фибра

• Стекловолокно

• Углеволокно

• Полипропилен

• Целлюлоза

• Изготовление фибробетона

• Особенности выбора материала

Краткое описание

Фибробетон является относительно новым строительным материалом, только недавно получившим распространение на рынке. Однако первые опыты по созданию композитных растворов с использованием армирующей фибры проводились еще в начале прошлого столетия. Отрадно, что у истоков создания фибробетона стоял российский ученый В.П. Некрасов. Первый патент на новый материал был получен Некрасовым еще в 1909 году.

Основное отличие фибробетона от привычного нам традиционного бетона или железобетона — наличие в его структуре армирующих волокон. В качестве фибры используются небольшие по длине и очень тонкие фрагменты, однородно заполняющие внутренний объем.

Наиболее распространена фибра из стальной проволоки, нарезаемой на короткие куски длиной несколько сантиметров. Для повышения адгезии концы отрезков загибаются или расплющиваются. Нередко стальной фибре придается волнистая форма.

Широкое распространение получил и фибробетон с армированием на основе стекловолокна. У такого материала много преимуществ, но есть и недостаток — стандартное стекло имеет низкую устойчивость к щелочной среде, характерной для портландцемента. Поэтому в качестве фибры обычно используются устойчивые к щелочам стекловолокна, например, на основе циркония.

Помимо металла и стекла, для армирования фибробетона применяются также волокна из базальта, углерода, целлюлозы, искусственных полимеров и пр. Отличительные особенности этих материалов будут рассмотрены ниже.

Основные свойства фибробетона

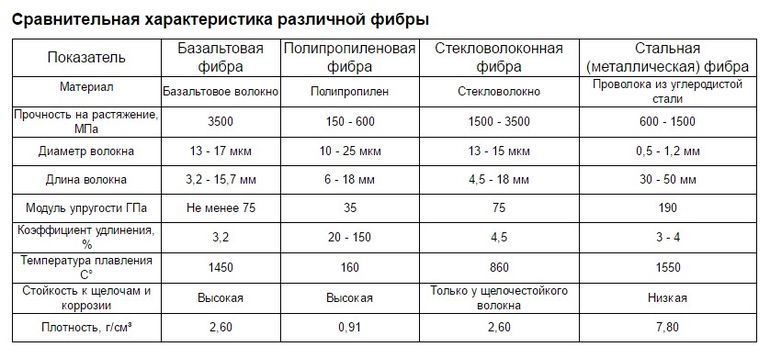

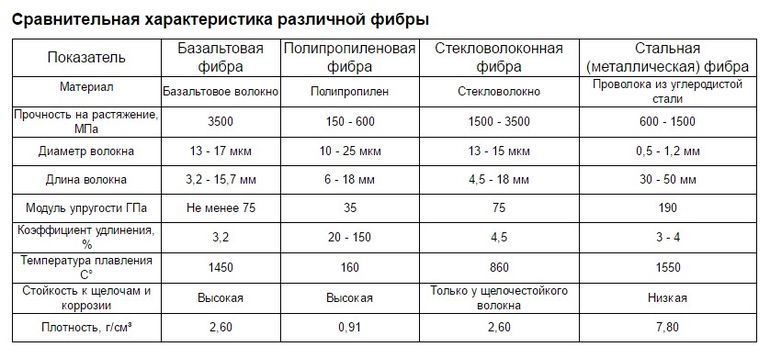

Физические характеристики фибробетонов на основе разных видов армирующего наполнителя могут довольно сильно отличаться. Например, для композитных материалов со стальной или базальтовой фиброй характерны очень хорошие показатели прочности и упругости. А вот полипропиленовые волокна отличаются низким коэффициентом упругости. Фибробетоны на их основе характеризуются повышенной деформативностью, а значит — не могут использоваться в качестве конструкционных материалов.

Все это следует учитывать при выборе марки материала для решения конкретных строительных задач. Выделим основные особенности и преимущества фибробетона в сравнении со стандартным бетоном:

• повышенная долговечность конструкций, продление эффективного срока эксплуатации с сохранением всех эксплуатационных характеристик;

• высокая прочность и упругость, стойкость к растяжению и разрыву, способность сохранять целостность при значительных растягивающих нагрузках;

• высокая устойчивость к воздействию атмосферных осадков и активных химических веществ;

• хорошая морозостойкость, способность сохранять структуру материала при многократных годовых, а также резких амплитудных колебаниях температур;

• высокая стойкость к повышению температуры, интенсивному нагреву, воздействию открытого огня, пожаробезопасность;

• отсутствие усадки, способность сохранять исходный объем после набора расчетной твердости;

• высокая стойкость к истиранию, износу, воздействию крутящих моментов, устойчивость к образованию трещин;

• влагостойкость, водонепроницаемость;

• повышенная пластичность, хорошая прочность при ударах;

• хорошие адгезионные качества;

• сохранение технических характеристик после окончания расчетного срока службы материала;

• уменьшение необходимых для строительства объемов бетона ввиду улучшенных свойств материала, снижение веса конструкции;

• высокая технологичность материала и продуктивность работ по нему;

• снижение стоимости строительства за счет экономии материалов, отказа от использования армирующих сеток и каркасов, сокращения времени строительных работ, уменьшения дополнительных расходов на транспортировку и пр.

По своей прочности фибробетон зачастую даже превосходит железобетон, заметно выигрывая при этом по весу конструкций. Фибру можно также применять для армирования газобетонов и пенобетонов. Такие материалы отличаются низкой плотностью, высокими тепло- и шумоизоляционными и свойствами. А за счет армирования волокном они приобретают повышенные прочностные характеристики.

Единственным относительным недостатком фибробетона является его высокая стоимость. Однако на практике за счет использования этого материала можно даже повысить рентабельность строительства.

Применение фибробетона

Высокими эксплуатационными характеристиками фибробетона обусловлено его широкое применение в сфере строительства. В частности, он используется для возведения конструкций и сооружений, рассчитанных на сильные нагрузки и внешние воздействия. Фибробетон применяется также там, где требуется высокая гибкость и пластичность материала, легкий вес, хорошая шумо- и теплоизоляция.

Перечислим только самые характерные сферы применения фибробетона:

• фундаменты, шпалы, мостовые покрытия, тоннели, полы;

• каркасы конструкций, перекрытия, монолитное строительство;

• дороги, взлетно-посадочные полосы;

• гидротехнические сооружения, дамбы, плотины, резервуары, бассейны, берегозащитные полосы, водоотводные шахты, канализационные колодцы;

• тротуары, бордюры, тротуарная плитка;

• шумозащитные щиты;

• отделка фасадов, карнизы, декоративные элементы, лепнина;

• колонны, арки, перила, лестницы, балюстрады;

• заборы, скамейки, клумбы;

• конструкции и объекты малого веса из пеноблоков и газоблоков.

Особо стоит обратить внимание на использование фибробетона в частном и малоэтажном строительстве, а также при отделке и ремонте помещений. Здесь зачастую важное значение приобретают такие свойства материала, как низкая плотность, высокая пластичность, хорошие теплоизоляционные характеристики.

Так, армированный пенобетон можно использовать для возведения и утепления стен, а фибробетон на основе стекловолокна оптимален для изготовления декоративных элементов. Из этого материала получаются высококачественные фигурные изделия, колонны, балясины. С помощью пластичного фибробетона можно украшать фасады зданий лепниной и растительными орнаментами.

Высокая прочность фибробетона, его долговечность, стойкость к нагрузкам и внешним воздействиям делает этот материал идеальным вариантом для возведения высотных зданий, мостов, тоннелей, гидротехнических сооружений: дамб, плотин, резервуаров. В последнем случае оказываются востребованными и такие свойства фибробетона, как водонепроницаемость и высокий модуль упругости.

Разновидности фиброволокна

Все виды армирующих наполнителей разделяют на две группы: металлические и неметаллические. Ко второй относится широкий спектр материалов: базальт, асбест, стекло, углерод, целлюлоза, акрил, нейлон и пр. Рассмотрим характерные особенности фибробетонов с разными типами наполнителей.

Стальная фибра

Именно из стали изготавливались самые первые армирующие наполнители для фибробетона. Этот металл и сегодня — основной и самый распространенный вид фиброволокна. Для изготовления стальной фибры зачастую используется проволока, которую разрезают на короткие отрезки и загибают либо расплющивают на концах (для повышения адгезии с цементно-песчаной смесью). Такая фибра называется анкерной. Существует также волновая (волнистой формы) и фрезерованная, получаемая на станках.

Среди преимуществ фибробетона со стальным армированием — высокая прочность материала, его долговечность, повышенная упругость, стойкость к растяжениям и сжатиям, истиранию, износу. Поэтому такой материал широко используется для возведения конструкций, высотных монолитных зданий, гидротехнических сооружений, мостов, тоннелей, дорожных покрытий, ВПП, полов ангаров и промышленных помещений и пр.

На видео: заливка фибробетонных полов.

Недостатки стальной фибры: подверженность коррозии, большой вес, низкая адгезия с бетоном. Такой фибробетон редко используется для фасадов.

Базальтовая фибра

Из базальта изготавливается минеральная фибра. Для ее получения вулканический минерал базальт расплавляют при высоких температурах. Базальтовая фибра отличается стойкостью к механическим нагрузкам и воздействиям химически активных реагентов (включая кислоты и щелочи), не подвержена горению. За счет армирования минеральным волокном прочность бетона возрастает в три раза.

Базальтофибробетон с успехом применяется для:

• цокольных и стеновых панелей, межкомнатных перегородок, монолитных стен, несъемной опалубки;

• малых архитектурных форм, скульптур, фонтанов;

• деталей реконструкции зданий;

• отделки фасадов, карнизов, архитектурного декора, лепнины, балюстрад, наличников;

• дорожных плит.

Стекловолокно

Для получения фибры из стекловолокна используются разные химические ингредиенты, поэтому конечная продукция может довольно сильно отличаться по своим техническим параметрам. В целом для армированного стекловолокном фибробетона характерны высокие показатели прочности, гибкости, пластичности, шумоизоляции, морозостойкости, огнестойкости, водонепроницаемости и пр. Важнейшее преимущество в сравнении с металлической фиброй — низкий вес материала.

Основные области применения:

• гидроочистные сооружения;

• щиты шумозащиты;

• покрытия подверженных загрязнениям промышленных зданий;

• малые архитектурные формы, клумбы, скамейки, фонтаны;

• реконструкция и реставрация зданий;

• отделка фасадов, декоративные элементы, лепнина.

На видео можно посмотреть примеры применения стеклофибробетона.

Углеволокно

Углеродное фиброволокно отличается высокими эксплуатационными характеристиками. Среди преимуществ материала: высокая упругость, прочность, химическая стойкость, не подверженность коррозии, хорошая адгезия, устойчивость к нагрузкам и высоким температурам.

Применение фибробетона на основе углеволокна ограничено высокой стоимостью материала.

Полипропилен

Полипропиленовая фибра производится из полимерной пленки. Исходный материал нарезается на нити толщиной 10—25 мкм. Полипропиленовое волокно отличается очень малым весом и повышает ударопрочность армируемого бетона. Для него характерна пониженная стойкость к сжатиям и растяжениям, что повышает деформативность получаемого материала.

Полипропиленовая фибра получила широкое распространение в производстве ячеистого бетона. Она применяется для сооружения конструкций из пеноблоков и объектов малого веса.

Целлюлоза

Целлюлозная фибра производится из целлюлозы, получаемой из натуральных природных материалов. Подобные волокна отличаются высокой поглощаемостью водонасыщенных соединений. Добавление целлюлозной фибры в раствор способствует лучшему и более равномерному высыханию стяжки, снижает усадку, исключает появление трещин, повышает паропроницаемость полимерных покрытий.

Изготовление фибробетона

На рынке сегодня существует множество предложений сухих смесей для получения фибробетона на основе различных армирующих материалов. В таких смесях фиброволокно уже добавлено в состав в заранее рассчитанной пропорции, обеспечивающей строго определенные физико-технические характеристики бетона. Строителям остается только добавить в такую смесь необходимое количество воды, замешать и использовать полученный раствор аналогично обычному.

Другой способ получения фибробетона — это самостоятельное добавление армирующих волокон. Здесь тоже есть два варианта: добавлять фибру можно как в сухую смесь, так и уже в жидкий раствор, на этапе его перемешивания в бетономешалке. Основная сложность здесь заключается в необходимости достижения максимально равномерного распределения армирующих волокон по всему объему раствора. Обычно это увеличивает продолжительность приготовления раствора в бетономешалке примерно в 1,5 раза.

При соблюдении технологий можно самостоятельно изготовить фибробетон надлежащего качества непосредственно на строительной площадке. Конечно, это справедливо в большей степени для частного и малоэтажного строительства.

Особенности выбора материалов

При выборе фибробетона (или волокна для его самостоятельного приготовления) необходимо четко определить, какие именно требования выдвигаются к материалу. Например, стальная фибра обладает максимальным модулем упругости и высокими прочностными характеристиками, но при этом имеет большую плотность и низкую устойчивость к коррозии. Для базальтовой характерна максимальная прочность на растяжение и высокая стойкость к химическим соединениям.

Наибольшие проблемы могут возникнуть при выборе фибры из искусственных материалов. Например, используемое стекловолокно разных марок может очень сильно отличаться по своим характеристикам. Поэтому нужно обязательно убедиться, что выбранная фибра является стойкой к щелочам.

В этом аспекте качество базальтовой фибры практически не зависит от производителя. Но и здесь нужно обращать внимание на два параметра: линейные размеры волокон и вид используемого для повышения адгезии замасливателя.

Еще больший разброс параметров характерен для стальной фибры. При ее выборе следует учитывать и вид материала (проволочная, волновая, фрезерованная), и его размеры, и состав. Например, можно использовать более качественную фибру из легированной стали, но это заметно повысит ее стоимость.

Источник