Приспособление для изготовления пружины растяжения

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов. При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины. Соответственно, технология меняется исходя из всех характеристик и конструкционных параметров у этого металлического изделия.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации. Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин. Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного. Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт. Сам процесс изготовления выполняется примерно так:

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров. Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений. При этом сам метод обработки выбираю исходя из того, какая была использована сталь для изготовления пружин. В некоторых случаях используют и отпуск и закалку, в некоторых, например, в бронзе, только лишь низкотемпературный отпуск. Так или иначе, каждый из данных процессов позволяет изделию достичь основных своих критериев, в числе которых состоит их великолепная упругость.

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори. Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия. Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины. Повторная термическая обработка изделия необходима для снятия внутреннего напряжения. Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла. Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции. Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Сталь для изготовления пружин

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь. Стандартом для ее производства считают ГОСТ 14959-79, который предписывает все допуски и требования к техническим характеристикам. По госстандарту, пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

Марка сплава | Термический режим | Характеристики | |||||

σ т | σ в | δ5 | φ | ||||

Температура закалки | Среда закалки | Температура отпуска | |||||

Не менее | |||||||

65 | 840°С | Масло | 480°С | 80кгс/мм2 | 100кгс/мм2 | 10% | 35% |

70 | 830°С | 85кгс/мм2 | 105кгс/мм2 | 9% | 30% | ||

75 | 820°С | 90кгс/мм2 | 110кгс/мм2 | ||||

85 | 100кгс/мм2 | 115кгс/мм2 | 8% | ||||

60Г | 840°С | 80кгс/мм2 | 100кгс/мм2 | ||||

65Г | 830°С | 80кгс/мм2 | 100кгс/мм2 | ||||

70Г | 85кгс/мм2 | 105кгс/мм2 | 7% | 25% | |||

55ГС | 820°С | 80кгс/мм2 | 100кгс/мм2 | 8% | 30% | ||

50С2 | 870°С | Масло или вода | 460°С | 110кгс/мм2 | 120кгс/мм2 | 6% | 30% |

55С2 | 120кгс/мм2 | 130кгс/мм2 | |||||

55С2А | |||||||

60С2 | Масло | 25% | |||||

60С2А | 420°С | 140кгс/мм2 | 160кгс/мм2 | 20% | |||

70С3А | 860°С | 460°С | 160кгс/мм2 | 180кгс/мм2 | 25% | ||

50ХГ | 840°С | 440°С | 110кгс/мм2 | 130кгс/мм2 | 7% | 35% | |

50ХГА | 120кгс/мм2 | ||||||

55ХГР | 830°С | 450°С | 125кгс/мм2 | 140кгс/мм2 | 5% | 30% | |

50ХФА | 850°С | 520°С | 110кгс/мм2 | 130кгс/мм2 | 8% | 35% | |

50ХГФА | 120кгс/мм2 | 6% | |||||

60С2ХФА | 410°С | 170кгс/мм2 | 190кгс/мм2 | 5% | 20% | ||

50ХСА | 520°С | 120кгс/мм2 | 135кгс/мм2 | 6% | 30% | ||

65С2ВА | 420°С | 170кгс/мм2 | 190кгс/мм2 | 5% | 20% | ||

60С2Н2А | 880°С | 160кгс/мм2 | 175кгс/мм2 | 6% | |||

60С2ХА | 870°С | 180кгс/мм2 | 5% | ||||

60СГА | 860°С | 460°С | 140кгс/мм2 | 160кгс/мм2 | 6% | 25% | |

Условные обозначения:

σ т — предел текучести

σ в — предел кратковременной прочности

δ5 — относительное удлинение при разрыве

φ — относительное сужение

Источник

ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ ПРУЖИН

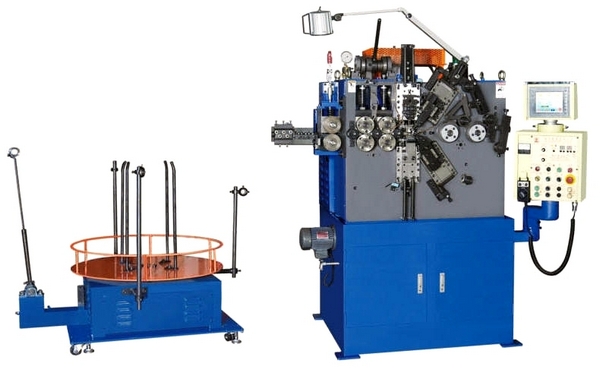

3Х-ОСЕВОЙ СТАНОК-МУЛЬТИФОРМЕР С ЧПУ ДЛЯ ФОРМИРОВАНИЯ ПРУЖИН

Оборудование для производства пружин растяжения, пружин кручения, пружин сложной конфигурации, изделий из проволоки сложной геометрии, электротехнических компонентов сложной формы, заготовки сварных конструкций и т.д.

Особенности станка-мультиформера для пружин

- Этот станок-мультиформер для формирования пружин оснащен компьютерной системой управления тайваньского производства и серводвигателем производства Японии. Контролер способен запоминать 99 групп программ. Положение осей, параметры подачи проволоки, скорость производства, количество произведенной продукции отображаются на дисплее. Прост в управлении, точен и надежен.

- Высокоточное контрольное устройство автоматически выключает станок при обнаружении дефектного продукта.

- Компьютеризированное управление вращением кулачков позволяет выставлять угол поворта в диапазоне от 0,1 до 359.9°

- Все параметры изготовления пружины (диаметр, угол наклона и т.д.) могут быть изменены в любое время в зависимости от рабочего состояния, отображаемого на экране.

- Оборудование для производства пружин подходит для производства двойных пружин кручения, прямых пружин, конических пружин сжатия, прямоугольных пружин, спиральных пружин, пружин специальной формы и т.д.

Технические параметры станка-мультиформера для пружин

| Модель | RG-625-CNC | RG-635-CNC | RG-650-CNC |

|---|---|---|---|

| Диаметр проволоки (мм) | Ø0.3 ~ Ø2.5 | Ø1.5 ~ Ø3.5 | Ø2 ~ Ø5 |

| Макс. внешний диаметр (мм) | Ø50 | Ø60 | Ø100 |

| Значение контроля подачи проволоки (мм) | ±0.01 ~ ±9999.99 | ±0.01 ~ ±9999.99 | ±0.01 ~ ±9999.99 |

| Значение контроля кулачка | ±0.1° ~ ±359.9° | ±0.1° ~ ±359.9° | ±0.1° ~ ±359.9° |

| Сохраняемая программа | 99 групп | 99 групп | 99 групп |

| Мощность двигателя (кВт) | оси X-Y 2.7 кВт ось Z 1.0 кВт | оси X-Y 5.5 кВт ось Z 1кВт | оси X-Y 11 кВт ось Z 1кВт |

| Вес оборудования (кг) | 800 | 1500 | 3500 |

| Напряжение | Трехфазное, 380В 50 Гц | Трехфазное, 380В 50 Гц | Трехфазное, 380В 50 Гц |

| Габариты оборудования (ДxШxВ) | 1630 x 880 x 1980 мм | 1850×1060 x 2150 мм | 2000 x 1080 x 2250 мм |

Видео работы оборудования

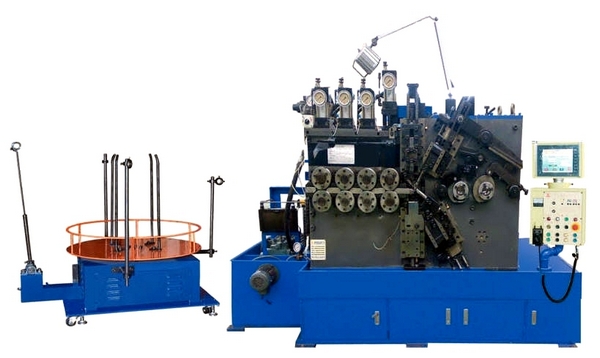

12-ОСЕВОЙ СТАНОК-МУЛЬТИФОРМЕР С ЧПУ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН

Функции и особенности бескулачкового станка-мультиформера

- Данное оборудование для производства пружин не имеет кулачка. Станки оптимизированы для высокоскоростного производства и интенсивных условий эксплуатации.

- Обладает высокой точностью, мощностью и стабильностью в работе.

- Высокоточная роликовая направляющая.

- Оборудование снабжено компьютерной системой управления производства Тайваня и серводвигателем японского производства.

- Подача проволоки осуществляется с помощью функции поворота проволоки.

- Интерфейс управляющего компьютера доступен на китайском и английском языках.

- Эта пружинонавивочная машина подходит для производства двойных пружин кручения, прямых пружин, конических пружин сжатия, прямоугольных пружин, спиральных пружин, а также пружин специальной формы и т. д.

Технические параметры бескулачкового пружинонавивочного автомата

| Модель | RG-1225-CNC | RG-1240-CNC | RG-1260-CNC | RG-1280-CNC |

|---|---|---|---|---|

| Диаметр проволоки (проволока из углеродистой стали) | Ø0.3 — Ø2.5 мм | Ø1.5 — Ø4 мм | Ø2 — Ø6 мм | Ø3 — Ø8 мм |

| Общая мощность | 14.8 кВт | 26.2 кВт | 54.5 кВт | 71.4 кВт |

| Количество осей | 12 осей | 12 осей | 12 осей | 12 осей |

| Количество осей подачи проволоки | 2 пары | 3 пары | 3 пары | 4 пары |

| Сервомотор привода подачи проволоки | 2.7 кВт | 5.5 кВт | 11 кВт | 15 кВт |

| Сервомотор вращателя проволоки | 3.8 кВт | 2.7 кВт | 4.5 кВт | 15 кВт |

| Сервомотор слайдера | 1×8 кВт | 2×8 кВт | 4.5×8 кВт | 4.5×8 кВт |

| Серводвигатель поворотной оправки | 1 кВт | 1 кВт | 1.5 кВт | 2.7 кВт |

| Серводвигатель изогнутого вала | 0.4 кВт | 1 кВт | 1.5 кВт | 2.7 кВт |

| Габариты оборудования (ДxШxВ) | 1700 × 1600 × 1685 мм | 2100 × 1900 × 2000 мм | 2700 × 2000 × 2250 мм | 3500 × 2400 × 2500 мм |

| Вес оборудования | 1500 кг | 4000 кг | 7000 кг | 8000 кг |

| Напряжение | 3ф 380В 50Гц | 3ф 380В 50Гц | 3ф 380В 50Гц | 3ф 380В 50Гц |

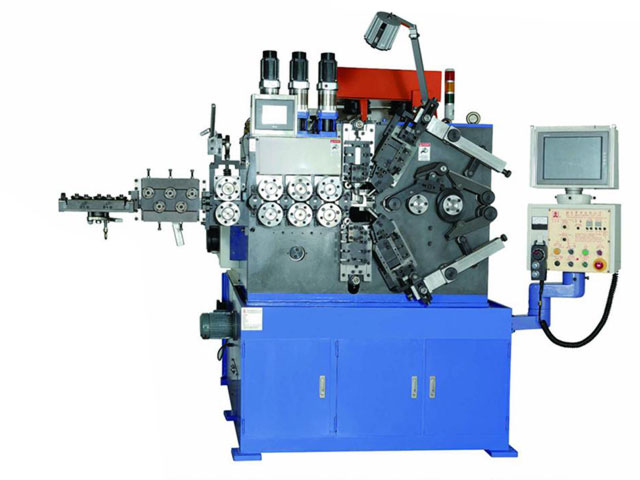

ОБОРУДОВАНИЕ С ЧПУ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ, ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН

Станки оснащены ЧПУ в количестве 3, 4, 6 что позволяет без затруднений производить пружины сжатия, цилиндрические винтовые пружины в два, три последовательных шага. Смена параметров работы оборудования, как например, изменения диаметра изготавливаемых изделий может быть осуществлена во время работы станка с помощью панели управления и интерфейса. Длина и скорость подачи проволоки контролируется и регулируется при помощи компьютерной программы. Оборудование останавливается автоматически при наличие неисправностей или отсутствии проволоки.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-208-CNC | RG-212-CNC | RG-230-CNC | RG-238-CNC | RG-265-CNC | RG-280-CNC |

|---|---|---|---|---|---|---|

| Диаметр проволоки | 0.13-0.8 мм | 0.3-1.2 мм | 0.8-3.0 мм | 1.6-3.8 мм | 2.6-6.5 мм | 3.0-8.0 мм |

| Макс. скорость подачи проволоки | 90 м/мин. | 90 м/мин. | 110 м/мин. | 110 м/мин. | 70 м/мин. | 70 м/мин. |

| Макс. длина подачи проволоки | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений |

| Макс. внешний диаметр пружины (мин. внутр. диаметр пружины должен превосходить диаметр проволоки в три раза) | 20 мм | 20 мм | 50 мм | 60 мм | 100 мм | 100 мм |

| Производительность | 600 шт/мин. | 500 шт/мин. | 145 шт/мин. | 120 шт/мин. | 60 шт/мин. | 60 шт/мин. |

| Направление навивки | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево |

| Мощность | 1.75 кВт | 2.75 кВт | 6.5 кВт | 8.4 кВт | 16.5 кВт | 22.5 кВт |

| Гидравлический пресс | — | — | — | — | — | 3 л.с. |

| Мощность двигателя для подачи СОЖ | — | — | — | — | — | 1/4 л.с. |

| Модель разматывающего устройство для проволоки | RG-70E | RG-70E | RG-600E | RG-1000E | RG-1500E | RG-1500E |

| Габариты оборудования | 72х101х138 см | 72х108х138 см | 140х136х170 см | 203х130х200 см | 164х228х212 см | 164х228х212 см |

| Вес оборудования | 340 кг | 395 кг | 1350 кг | 1660 кг | 3600 кг | 3580 кг |

| Габариты оборудования в упаковке | 85х146х156 см | 85х140х156 см | 155х150х91 см | 218х145х224 см | 245х182х242 см | 245х182х242 см |

| Вес оборудования в упаковке | 550 кг | 605 кг | 1600 кг | 2010 кг | 4080 кг | 4060 кг |

ОБОРУДОВАНИЕ С ЧПУ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ, ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

| Модель | RG-2120-CNC | RG-412-CNC | RG-430-CNC | RG-438-CNC | RG-465-CNC | RG-480-CNC | RG-4120-CNC |

|---|---|---|---|---|---|---|---|

| Диаметр проволоки | 5.0-12.0 мм | 0.3-1.2 мм | 0.8-3.0 мм | 1.6-3.8 мм | 2.6-6.5 мм | 3.0-8.0 мм | 5-12 мм |

| Макс. скорость подачи проволоки | 60 м/мин. | 90 м/мин. | 110 м/мин. | 110 м/мин. | 70 м/мин. | 70 м/мин. | 60 м/мин. |

| Макс. длина подачи проволоки | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений |

| Макс. внешний диаметр пружины (мин. внутр. диаметр пружины должен превосходить диаметр проволоки в три раза) | 150 мм | 20 мм | 50 мм | 60 мм | 100 мм | 100 мм | 150 мм |

| Производительность | 35 шт/мин. | 500 шт/мин. | 120 шт/мин. | 120 шт/мин. | 50 шт/мин. | 50 шт/мин. | 40 шт/мин. |

| Направление навивки | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево |

| Мощность | 37 кВт | 3.9 кВт | 8.25 кВт | 10.7 кВт | 19.7 кВт | 26.9 кВт | 45.5 кВт |

| Гидравлический пресс | 5 л.с | — | — | — | — | 3 л.с. | 5 л.с. |

| Мощность двигателя для подачи СОЖ | 1/4 л.с. | — | — | — | — | 1/4 л.с. | 1.4 л.с. |

| Модель разматывающего устройство для проволоки | RG-1500E | RG-70E | RG-70E | RG-1000E | RG-1500E | RG-1500E | RG-1500E |

| Габариты оборудования | 343х215х245 см | 72х108х138 см | 140х136х170 см | 203х130х200 см | 164х228х212 см | 164х228х212 см | 343х215х245 см |

| Вес оборудования | 12400 кг | 425 кг | 1480 кг | 1700 кг | 3655 кг | 3670 кг | 12800 кг |

| Габариты оборудования в упаковке | 376х233х273 см | 85х140х156 см | 155х150х91 см | 218х145х224 см | 245х182х242 см | 245х182х242 см | 376х233х273 см |

| Вес оборудования в упаковке | 13400 кг | 635 кг | 1710 кг | 2050 кг | 4135 кг | 4150 кг | 13800 кг |

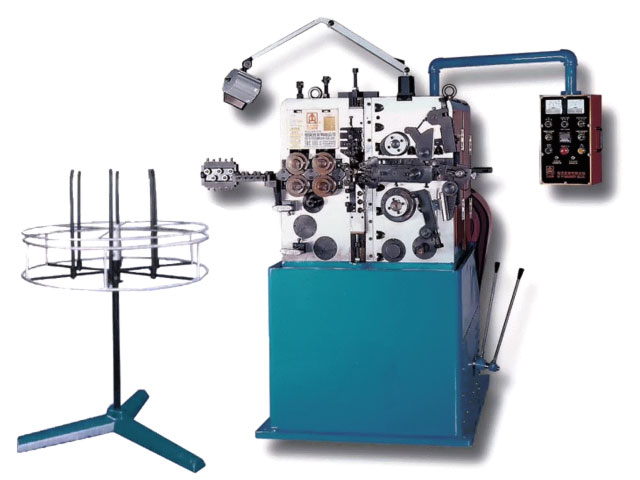

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ, ЦИЛЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН

Оборудование подходит для производства пружин различного вида: для машин, оборудования, игрушек, электроприборов, мебели, канцелярских принадлежностей, шариковых ручек, зонтов, мотоциклов, велосипедов, инструментов и так далее.

Исходный материал: проволока пружинная, проволока для фортепиано, проволока из нержавеющей стали, железная проволока, оцинкованная проволока, медная проволока и т.д.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

| Модель | RG-08 | RG-15 | RG-45 |

|---|---|---|---|

| Диаметр проволоки | 0.13-0.8 мм | 0.3-1.6 мм | 2.0-4.5 мм |

| Длина подачи проволоки | Ø0.13-0.5 мм= 1080 мм Ø0.6-0.8 мм= 500 мм | Ø1.1-1.6 мм= 860 мм Ø0.7-1.0 мм= 1515 мм Ø0.3-0.6 мм= 2600 мм | Ø4.5-Ø470 мм Ø4.0-Ø950 мм Ø3.0-Ø1680 мм Ø2.3-Ø3200 мм |

| Макс. внешний диаметр пружины (мин. внутр. диаметр пружины должен превосходить диаметр проволоки в три раза) | 20 мм | 30 мм (для проволоки Ø1.1-1.6 мм внутр. диаметр пружины должен превосходить диаметр проволоки в шесть раз) | 55 мм |

| Производительность | 45-230 шт/мин. | 60 Гц: 28,52,82,118, 4 шага 50 Гц: 23,43,68,98, 4 шага | 60 Гц: 4,6,10,14,19,30,48,69 50 Гц: 3,5,8,12,16,25,40,58 |

| Направление навивки | по/против часовой стрелки | по/против часовой стрелки | по/против часовой стрелки |

| Основной двигатель | 1 л.с. | 1 л.с. | 5 л.с., 1/4 л.с., 3 фазы |

| Модель разматывающего устройство для проволоки | RG-70E | RG-6 | RG-6 |

| Габариты оборудования | 70х70х167 см | 77х92х135 см | 150х142х172 см |

| Вес оборудования | 355 кг | 570 кг | 2000 кг |

| Габариты оборудования в упаковке | 86х165х191 см | 161х92х162 см | 164х155х206 см |

| Вес оборудования в упаковке | 480 кг | 680 кг | 2300 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

| Модель | RG-1350-G | RG-2870-G |

| Диаметр проволоки | Ø1.0-Ø3.0 | Ø2-Ø8 мм |

| Длина пружины | 10-150 мм | 18-300 мм |

| Внешний диаметр пружины | Ø6-Ø50 мм | Ø10-Ø70 мм |

| Мощность двигателя | 5 л.с. х2, 1 л.с. х1 | 5 л.с. х4, 1 л.с. х1 |

| Размер заточного механизма | 400 мм х2 шт. | 400 мм х4 шт. |

| Габариты оборудования | 150х102х210 см | 180х142х230 см |

| Габариты оборудования в упаковке | 168х117х220 см | 198х157х226 см |

| Вес оборудования | 2000 кг | 3150 кг |

| Вес оборудования в упаковке | 2300 кг | 3550 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН КРУЧЕНИЯ, ТОРСИОННЫХ ПРУЖИН

Оборудование для производства пружин кручения, торсионных пружин способно производить:

- Пружины малых размеров и малым усилием зажима для клипс именных карточек, заколок для волос, зажимов для одежды, предметов электроники.

- Пружины с повышенным усилием зажима для заколок для волос, одежды, канцелярских принадлежностей, мебели, инструментов, ножниц и тд. Пружины изготовленные на данном оборудовании имеют длинные кручки на обоих концах для зацепления и фиксации. Кручки формируются с помощью гибочного инструмента вручную. Число витков пружины может достигать 25.

- Пружины из проволоки большего диаметра: Ø1.6-Ø2.5 мм (40 витков проволоки) или Ø2.6-Ø4.0 мм (25 витков проволоки).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-11K | RG-18K | RG-41K |

|---|---|---|---|

| Диаметр проволоки | 0.3-1.2 мм | 1.2-2.2 мм | 2.3-4.5 мм |

| Внешний диаметр пружины | 42 мм | 65 мм | 120 мм |

| Число витков пружины | Ø0.3-Ø0.7=0.5-28 шт. Ø0.8-Ø1.2=0.5-13 шт. | Ø1.2-Ø1.6=28 шт. Ø1.7-Ø2.2=13 шт. | Ø2.3-Ø3.0=28 шт. Ø3.1-Ø3.8=18 шт. Ø3.9-Ø4.5=8 шт. |

| Длина плеча | 40 мм*50 мм | 50 мм*70 мм | 70 мм*100 мм |

| Направление навивки | по/против часовой стрелки | по/против часовой стрелки | по/против часовой стрелки |

| Производительность | 60 Гц: 30,54,84,120 50 Гц: 24,44,69,99 | 60 Гц: 19,32,50,79 50 Гц: 15,26,41,65 | 60 Гц: 2,4,6,9,10,16,26,36 50 Гц: 1,6,3.3,5,7.5,8.3,13,22,30 |

| Основной двигатель | 1/2 л.с. | 1 л.с. | 3 л.с. |

| Габариты оборудования | 98х63х103 см | 115х86х113 см | 166х143х155 см |

| Габариты оборудования в упаковке | 120х86х145 см | 122х92х153 см | 205х165х194 см |

| Вес оборудования | 240 кг | 350 кг | 920 кг |

| Вес оборудования в упаковке | 400 кг | 500 кг | 1250 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ДВЕРНЫХ ПРУЖИН

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-58-RDS | |

|---|---|---|

| Диаметр проволоки | Ø5-Ø8 мм | |

| Длина пружины | 100-800 мм | |

| Внешний диаметр пружины | 60-120 мм | |

| Направление навивки | по/ против часовой стрелки | |

| Двигатель | станок | 5 л.с. х 2 |

| гидравлический пресс | 5 л.с. х 2 | |

| Габариты оборудования | станок | 135х95х195 см |

| гидравлический пресс | 130х27х130 см | |

| стол вторичной обработки | 170х65х82 см | |

| Габариты оборудования в упаковке | станок | 151х125х220 см |

| гидравлический пресс | 102х122х99 см | |

| стол вторичной обработки | 185х80х120 см | |

| Вес оборудования | станок | 1710 кг |

| гидравлический пресс | 220 кг | |

| стол вторичной обработки | 170 кг | |

| Вес оборудования в упаковке | станок | 2010 кг |

| гидравлический пресс | 350 кг | |

| стол вторичной обработки | 610 кг | |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН ДЛЯ МАСЛЯНЫХ ГИДРАВЛИЧЕСКИХ ЗАТВОРОВ, САЛЬНИКОВ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-206-CNC |

|---|---|

| Диаметр проволоки | Ø0.2 — Ø0.6 мм |

| Длина пружины | 20 — 280 мм |

| Производительность | 40 шт/ мин. |

| Мощность | 1.75 кВт |

| Модель разматывающего устройства для проволоки | RG-70E |

| Габариты оборудования | 72 х 95 х 138 см |

| Габариты оборудования в упаковке | 134 х 77 х 170 см |

| Вес оборудования | 280 кг |

| Вес оборудования в упаковке | 560 кг |

Источник