Предел выносливости при растяжении

Подробности

Категория: Сопротивление усталости

Просмотров: 4376

Предел выносливости не является постоянной, присущей данному материалу характеристикой, и подвержен гораздо большим колебаниям, чем механические характеристики при статическом нагружении. Он зависит от условий нагружения, типа цикла, в частности, от степени его асимметрии, формы и размеров детали, технологии ее изготовления, состояния поверхности и других факторов.

Таким образом, при испытании на усталость стандартных образцов определяется собственно не предел выносливости материала, а предел выносливости образца, изготовленного из данного материала. При переходе от образца к реальной детали следует вводить ряд поправок, учитывающих форму и размеры детали, состояние ее поверхности и т. д. В связи с этим возникло понятие сопротивление усталости деталей. В этом понимании предел выносливости далеко отходит от первоначального понятия как характеристики материала, хотя предел выносливости, определенный на стандартных образцах, по-прежнему приводят в числе основных прочностных показателей материала.

Появилось также понятие сопротивление усталости узлов (резьбовых соединений, соединений с натягом и других сборных конструкций). Таким образом, в понятие сопротивления усталости вводят не только факторы свойств материала и геометрической формы деталей, но и факторы взаимодействия со смежными деталями.

Пределы выносливости на изгиб имеют минимальное значение при симметричном знакопеременном цикле, повышаются с увеличением степени его асимметрии, возрастают в области пульсирующих нагрузок, а с уменьшением амплитуды пульсаций приближаются к показателям статической прочности материала. Пределы выносливости при растяжении примерно е 1,1—1,5 раза больше, а при кручении в 1,5—2 раза меньше, чем в случае симметричного знакопеременного изгиба.

Между характеристиками сопротивления усталости и статической прочности нет определенной зависимости. Наиболее устойчивые соотношения существуют между σ–1 (пределом выносливости на изгиб с симметричным циклом) и σв (пределом прочности), а также σ0,2 (условным пределом текучести) при статическом растяжении.

По опытным данным, эти соотношения следующие:

— для сталей

— для стальных отливок, высокопрочного чугуна и медных сплавов

— для алюминиевых и магниевых сплавов

— для серого чугуна

На основании обработки результатов испытаний на усталость улучшенных конструкционных сталей Шимек получил следующие зависимости (рис. 163) пределов выносливости от предела прочности:

— на растяжение-сжатие при симметричном цикле

— на растяжение-сжатие при пульсирующем цикле

— на изгиб при симметричном цикле

— на кручение при симметричном цикле

— на кручение при пульсирующем цикле

Пределы выносливости при симметричном цикле связаны между собой следующими ориентировочными зависимостями:

Пределы выносливости при пульсирующем и знакопеременном симметричном циклах связаны следующими приближенными зависимостями:

— при изгибе

— при растяжении

— при кручении

Пределы выносливости при асимметричных циклах можно приближенно определить по эмпирическим зависимостям между наибольшим напряжением цикла σmax, средним напряжением цикла σm, и предельной амплитудой цикла σa. Например,

где σв — предел прочности при статическом растяжении.

Приведенные соотношения дают представление лишь об общих закономерностях. Для расчетов необходимо пользоваться справочными данными, приводимыми в литературе по циклической долговечности.

Источник

Предел выносливости обозначается  (или

(или  ), где индекс R соответствует коэффициенту асимметрии цикла. Так, например, для симметричного цикла он обозначается

), где индекс R соответствует коэффициенту асимметрии цикла. Так, например, для симметричного цикла он обозначается  , для отнулевого цикла

, для отнулевого цикла  (при

(при  ), для постоянного цикла

), для постоянного цикла  .

.

Предел выносливости при симметричном цикле является наименьшим по сравнению с другими видами циклов, то есть  .

.

Так, например,  ;

;  .

.

предел ограниченной выносливости

Для расчета деталей, не предназначенных к длительной эксплуатации, возникает необходимость в определении наибольшего значения напряжения, которое может выдержать материал при заданном числе циклов (N), значение которого меньше, чем базовое ( ). В этом случае по кривой усталости и заданному числу циклов (N) определяется соответствующее напряжение (

). В этом случае по кривой усталости и заданному числу циклов (N) определяется соответствующее напряжение ( ), называемое пределом ограниченной выносливости.

), называемое пределом ограниченной выносливости.

Факторы предела выносливости при симметричном цикле

При оценке прочности детали, работающей в условиях статического нагружения, механические характеристики материала детали полностью отождествляются с механическими характеристиками материала образца, полученными в результате эксперимента. При этом не учитывается разница ни в форме, ни в размерах детали и образца, ни некоторые другие отличия.

При расчете детали на усталость необходимо учитывать упомянутые факторы. К наиболее существенным факторам, которые влияют на предел выносливости при симметричном цикле, относятся концентрация напряжений, абсолютные размеры поперечного сечения детали и шероховатость ее поверхности. Это легко объясняется тем, что все упомянутые факторы способствуют возникновению и распространению микротрещин.

Влияние концентрации напряжений

Вблизи выточек, у краев отверстий, в местах изменения формы стержня, у надрезов и т.п. наблюдается резкое увеличение напряжений по сравнению с номинальными напряжениями, вычисленными по обычным формулам сопротивления материалов. Такое явление называется концентрацией напряжений, а причина, вызывающая значительный рост напряжений – концентратором напряжений.

Зона распространения повышенных напряжений носит чисто местный характер, поэтому эти напряжения часто называют местными.

При напряжениях, переменных во времени, наличие концентратора напряжений на образце приводит к снижению предела выносливости. Это объясняется тем, что многократное изменение напряжений в зоне очага концентрации напряжений приводит к образованию и дальнейшему развитию трещины с последующим усталостным разрушением образца.

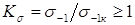

Для того чтобы оценить влияние концентрации напряжений на снижение сопротивления усталости образца с учетом чувствительности материала к концентрации напряжений, вводят понятие эффективного коэффициента концентрации, который представляет собой отношение предела выносливости стандартного образца без концентрации напряжений к пределу выносливости образца с концентрацией напряжений:  (или

(или  ).

).

Влияние абсолютных размеров поперечного сечения

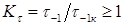

С увеличением размеров поперечных сечений образцов происходит уменьшение предела выносливости. Это влияние учитывается коэффициентом влияния абсолютных размеров поперечного сечения (ранее этот коэффициент назывался масштабным фактором). Упомянутый коэффициент, равен отношению предела выносливости гладких образцов диаметром d к пределу выносливости гладкого стандартного образца диаметром, равным 7,5 мм:  (или

(или  ).

).

Шероховатость поверхности

Механическая обработка поверхности детали оказывает существенное влияние на предел выносливости. Это связано с тем, что более грубая обработка поверхности детали создает дополнительные места для концентраторов напряжений и, следовательно, приводит к возникновению дополнительных условий для появления микротрещин.

Отношение предела выносливости образца с данной шероховатостью поверхности к пределу выносливости образца со стандартной обработкой поверхности, соответствующей ГОСТ 2789–73, называется коэффициентом влияния шероховатости поверхности:  (или

(или  ).

).

Значение коэффициента влияния шероховатости поверхности определяется по таблицам или графикам, которые приводятся в справочниках по сопротивлению материалов или в другой научной литературе.

предел выносливости детали при симметричном цикле

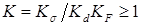

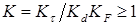

Совместное влияние перечисленных трех факторов учитывается общим коэффициентом снижения предела выносливости при симметричном цикле:  (или

(или  ).

).

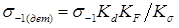

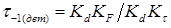

Поэтому предел выносливости при симметричном цикле равен:  (или

(или  ).

).

Источник

Макеты страниц

Способность материала воспринимать многократное действие переменных напряжений называют выносливостью, а проверку прочности элементов конструкции при действии таких напряжений — расчетом на выносливость (или расчетом на усталостную прочность).

Для получения механических характеристик материала, необходимых для расчетов на прочность при переменных напряжениях, проводят специальные испытания на выносливость (на усталость). Для этих испытаний изготовляют серию совершенно одинаковых образцов (не менее 10 штук).

Рис. 5.15

Наиболее распространены испытания на чистый изгиб при симметричном цикле изменения напряжений; их проводят в следующем порядке.

В первом образце с помощью специальной машины создают циклы напряжений, характеризуемые значениями напряжение принимают достаточно большим (немного меньшим предела прочности материала ), для того, чтобы разрушение образца происходило после сравнительно небольшого числа циклов Результат испытания образца наносят на график в виде точки абсцисса которой равна (в принятом масштабе) числу циклов вызвавших разрушение образца, а ордината — значению напряжения (рис. 5.15).

Затем другой образец испытывают до разрушения при напряжениях результат испытания этого образца изображается на графике точкой Испытывая остальные образцы из той же серии, аналогично получают точки IV, V и т. д. Соединяя полученные по данным опытов точки плавной кривой, получают так называемую кривую усталости, или кривую Вёлера (рис. 5.15), соответствующую симметричным циклам

Аналогично могут быть получены кривые усталости, соответствующие циклам с другими значениями коэффициента асимметрии

Разрушение материала при однократном нагружении происходит в тот момент, когда возникающие в нем напряжения равны пределу прочности Следовательно, кривые усталости при имеют ординаты атах, равные

Кривая выносливости (рис. 5.15) показывает, что с увеличением числа циклов уменьшается максимальное напряжение, при котором происходит разрушение материала. Кривая усталости для мало или среднеуглеродистой, а также для некоторых марок легированной стали имеет горизонтальную асимптоту. Следовательно, при данном значении коэффициента асимметрии R и максимальном напряжении, меньшем некоторой величины, материал не разрушается, как бы велико ни было число циклов.

Наибольшее (предельное) максимальное напряжение цикла, при котором не происходит усталостного разрушения образца из данного материала после произвольно большого числа циклов, называют пределом выносливости. Таким образом, предел выносливости равен ординате асимптоты кривой усталости. Его обозначают ад; при симметричном цикле коэффициент асимметрии и предел выносливости при этом цикле обозначают (см. рис. 5.15).

Совершенно очевидно, что при испытании образца невозможно бесконечно большое число раз повторить один и тот же цикл напряжений, но в этом и нет необходимости. Ординаты атах кривой усталости для некоторых материалов (мало- и среднеуглеродистой стали и др.) после некоторого числа циклов (равного нескольким миллионам) почти не изменяются; поэтому числу циклов, даже в несколько раз большему, на кривой усталости соответствуют такие же максимальные напряжения. В связи с этим число циклов (при испытании материала на выносливость) ограничивают некоторым пределом, который называют базовым числом циклов. Если образец выдерживает базовое число циклов, то считается, что напряжение в нем не выше предела выносливости. Для стали и чугуна базовое число циклов принимают равным 107.

Предел выносливости для стали при симметричном цикле в несколько раз меньше предела прочности (в частности, для углеродистой стали 00,430).

Кривые усталости для цветных металлов и сплавов и некоторых легированных сталей не имеют горизонтальной асимптоты, и, следовательно, такие материалы могут разрушиться при достаточно большом числе циклов, даже при сравнительно малых напряжениях.

Поэтому понятие предела выносливости для указанных материалов условно. Точнее, для этих материалов можно пользоваться лишь понятием предел ограниченной выносливости, называя так наибольшее значение максимального (по абсолютной величине) напряжения цикла, при котором образец еще не разрушается при определенном (базовом) числе циклов. Базовое число циклов в рассматриваемых случаях принимают очень большим — до .

В случаях, когда срок службы элемента конструкции, в котором возникают переменные напряжения, ограничен, максимальные напряжения могут превышать предел выносливости; они, однако, не должны быть больше предела ограниченной выносливости, соответствующего числу циклов за время работы рассчитываемого элемента.

Следует заметить, что предел выносливости при центральном растяжении-сжатии образца составляет примерно 0,7-0,9 предела выносливости при симметричном цикле изгиба. Это объясняется тем, что при изгибе внутренние точки поперечного сечения напряжены слабее, чем наружные, а при центральном растяжении-сжатии напряженное состояние однородно. Поэтому при изгибе развитие усталостных трещин происходит менее интенсивно

Предел выносливости при симметричном цикле кручения для стали составляет в среднем 0,58 (58% предела выносливости при симметричном цикле изгиба).

Источник

В многочисленных опытах было замечено, что число циклов до момента разрушения зависит от величины возникающих максимальных напряжений. При больших напряжениях для разрушения достаточно небольшого количества циклов нагружения, и наоборот, при малых напряжениях деталь может проработать практически бесконечно долгое время, поэтому в этом случае число циклов, до которого должно проводиться испытание, предварительно оговаривается [25, 26].

Предварительно задаваемая наибольшая продолжительность испытаний на усталость называется базой испытаний. Цель испытаний на усталость заключается в определении такой механической характеристики, которая могла бы количественно охарактеризовать способность материалов сопротивляться усталости. К этой характеристике относится предел выносливости.

Пределом выносливости называется максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение до базы испытаний.

Для определения предела выносливости испытанию подвергают партию одинаковых образцов. Наибольшее распространение получили испытания на чистый изгиб при симметричном цикле изменения напряжений вращающихся образцов. Первый образец нагружают до высоких напряжений, приблизительно равных 0,5…0,7 от предела прочности материала; в следующих образцах напряжения создают меньшими и при каждом напряжении фиксируют число циклов нагружения, которое выдерживает образец до разрушения.

По результатам испытания строят кривую зависимости числа циклов нагружений до разрушения от максимального напряжения, создаваемого в образце (рис. 11.4). Эта кривая носит название кривой усталости или кривой Вёлера — по имени немецкого ученого, занимавшегося исследованием усталостной прочности материалов. Кривая усталости многих материалов асимптотически приближается к некоторому значению (см. рис. 11.4), которое обычно и принимается за предел выносливости. Опыт показал, что образцы, выдержавшие 10-106 циклов нагружений, могут проработать практически неограниченно долго.

Рис. 11.4. Кривая усталости

Кривые усталости обычно строят в полулогарифмических координатах omax = —lg/V или двойных логарифмических lgomax — lg/V. Для сталей кривая усталости в координатах lgomax — lgTV имеет вид двух прямых: наклонной и горизонтальной — с точкой пересечения, имеющей абсциссу Ng (рис. 11.5).

Рис. 11.5. Кривая усталости, построенная в логарифмических координатах

Анализ кривой усталости показывает, что при напряжении, меньшем некоторого определенного значения, образцы не разрушаются при любом большом числе циклов, поэтому длительность испытаний ограничивают. Предварительно задаваемую наибольшую продолжительность испытаний на усталость называют базой испытаний NG. Для сталей за базу испытаний обычно принимают 107 циклов.

По кривой усталости определяют характеристику прочности материала — предел выносливости.

Предел выносливости обозначают оЛ, где R = tfmin/omax — коэффициент асимметрии цикла. Для симметричного цикла (R = -1) предел выносливости обозначают о_1? для отнулевого цикла (R = 0) — о0.

Для сталей предел выносливости определяют по кривой усталости как напряжение, соответствующее долговечности NG (точке перелома кривой усталости). Для легких сплавов кривая усталости не имеет горизонтального участка и предел выносливости определяют для выбранной базы испытаний.

Значения пределов выносливости o_j и о0 для конструкционных материалов приведены в справочниках. Для сталей существует приближенная, установленная экспериментально зависимость между пределами выносливости и прочности ов (в МПа).

Для углеродистой стали

Для легированной стали

Для серого чугуна

Для цветных металлов и их сплавов

Для расчета на усталость деталей, работающих при циклическом растяжении—сжатии или циклическом кручении, необходимо знать соответствующие значения пределов выносливости.

Если экспериментальных данных о таких пределах выносливости нет, их значения можно определить по эмпирическим зависимостям

Здесь o_lp, g_] и т_! — пределы выносливости при циклических растяжении—сжатии, изгибе и кручении соответственно. Если требуемая долговечность детали в циклах меньше базовой NG, для которой имеется в справочнике предел выносливости а_1С, то предел выносливости для требуемой долговечности о_ш можно определить из уравнения наклонного участка кривой усталости, построенной при симметричном цикле испытания образцов (рис. 11.6):

Следовательно,

откуда

Для сталей показатель степени т уравнения кривой усталости (11.10) можно принимать равным 9.

Рис. 11.6. Кривая усталости при симметричном цикле испытаний, построенная в логарифмических координатах

Источник

![]()

20.01.2015

При переменном нагружении металлического материала благодаря пластическим компонентам деформации получается механическая петля гистерезиса (рис. 3.2.8). Доля пластических процессов при сменных нагрузках естественно тем больше, чем выше амплитуда напряжения. Испытания на циклическую прочность при растяжении являются значимыми тогда, когда можно оценить предел выносливости при малоцикловой нагрузке. Принципиально процессы упрочнения и разупрочнения можно наблюдать в зависимости от изменения нагружения или деформации.

При испытаниях с постоянной амплитудой нагружения σа=const можно наблюдать соответствующие увеличения или уменьшения амплитуды переменной деформации εа в зависимости от переменной нагрузки. При испытаниях с регулируемой деформацией при постоянной амплитуде деформации εа=const можно наблюдать соответствующие увеличение или уменьшение амплитуды напряжения (рис. 3.2.9). У многих металлических, материалов после первых переменных нагрузок создается определенное упрочнение, которое в зависимости от материала и нагрузки остается постоянным примерно 5—25 % срока службы. Затем следует разупрочнение разрушения. Процессы разупрочнения связаны уже с повреждениями, как, например, образованием трещин или разупорядоченностью по границам зерен. При исследовании образцов из. деталей, в частности при исследовании повреждений, испытания с переменной деформацией приобретают существенное значение для того, чтобы можно было судить с помощью рабочих нагрузок о допустимом сроке службы.

Связь между долей пластичного растяжения Δεр и сроком службы устанавливается по соотношению Менсона-Коффина:

Соотношение (3.2.2) применимо в области 1/4≤N≤10в3. Значение N=1/4 соответствует простому испытанию на растяжение.

Показатель степени К для металлов при комнатной температуре составляет от 0,5 до 0,6. В параметр С входит относительное сужение при растяжении.

Переменные напряжения растяжения в эксплуатации деталей и установок часто вызываются сменой температуры и вызываемыми этим тепловыми деформациями, или термическими напряжениями. При этих обстоятельствах результаты испытаний с циклической деформацией можно переносить на поведение детали лишь с большими ограничениями, так как во время нагрузочного цикла в зависимости от температуры материал обнаруживает различное пластическое поведение.

- Техническая прочность (прочность при многоступенчатой переменной нагрузке)

- Прочность при одноступенчатой переменной нагрузке

- Предел длительной прочности материала при разрыве

- Характер разрушения металлического материала при разрыве

- Прочность металлического материала на разрыв

- Свойства материалов и их оценка

- Требования к параметрам материала по напряжениям

- Металлический материал в истории и техническом прогрессе

- Принципы выбора режимов отжига тугоплавких металлов и их сплавов

- Способы защиты тугоплавких металлов и сплавов на их основе от взаимодействия с активными газами

Новости

25.07.2020

Предназначение и подвиды перфорированных металлических лотков

Обычно выделяют два вида лотков: неперфорированный и перфорированный. У второго — особый вид перфорации и дополнительные ребра жесткости. У него очень хорошие несущие…

24.07.2020

Что такое текстильные обои и каковы их характеристики

Текстильные обои – материал, который в чем-то похож на обыкновенную ткань. Но все-таки это изделие обладает более удачным сочетанием практических характеристик,…

24.07.2020

Кредиты под залог недвижимости: особенности кредитования

Часто бывает, что нужно получить кредит под залог недвижимости пенсионерам на очень большую сумму в банке, а их уровень основного дохода не позволяет этого сделать….

24.07.2020

Особенности лазерной резки металла

Среди множества технологий, которые применяются для обработки металла, особой популярностью пользуются услуги лазерной резки металла, они характеризуются высокими…

24.07.2020

Что такое гибкая черепица и каковы ее плюсы

Современные виды черепицы для кровли совсем непохожи на обыкновенные керамические образцы. Особенно интересным вариантом можно назвать черепицу гибкую….

24.07.2020

Как сделать страницу в сети более популярной: основные секреты

Для того, чтобы сделать деятельность в сети более успешной, доступно большое количество инструментов. Наиболее популярными являются аккаунты и страницы, позволяющие…

24.07.2020

Самовсасывающие насосы для доставки чистой воды

Самовсасывающий насос – это изделие, которое используется людьми для подачи воды из колодцев небольшой глубины, а также других водоемов, которая не имеет разного рода…

23.07.2020

Декоративная штукатурка: производство, преимущества, проблемы

Декоративная штукатурка, в отличие от обыкновенной, предназначена для финишной отделки стен, а не для чернового выравнивания….

23.07.2020

Виды металлопроката

Металлопрокат относится к тем видам изделий, которые пользуются стабильной популярностью вне зависимости от ситуации на многих рынках….

23.07.2020

Прутки для tig сварки: как их применяют

Присадочные прутки для сварки методом TIG являются необходимым расходным материалом. Это прутки определенного диаметра, которые подаются при формировании шва и выполняют…

22.07.2020

На какое черновое основание можно укладывать ламинат

Объяснить популярность ламината в роли напольного покрытия не так сложно. Ведь этому изделию свойственны превосходные прочностные и изоляционные свойства, оно…

22.07.2020

Выбираем токарный станок: типы, виды, особенности выбора

Опытные пользователи никогда не опровергнут тот факт, что токарные станки предназначены для того, чтобы механически обрабатывать вращающиеся тела. С их помощью можно…

21.07.2020

Сортовой металлопрокат

По разным параметрам на множество разновидностей можно разделить металлопрокат, который предлагают производители. Одной из наиболее обширных групп продукции, которая уже…

Источник