Предел текучести при растяжении ст3

В качестве заменителя стали ст3 применяют сталь ВСт3сп.

Твердость материала ст.3: HB 10 -1 = 131 МПа

Свариваемость ст 3: без ограничений

Флокеночувствительность стали ст.3: не чувствительна

Склонность к отпускной хрупкости: не склонна

Конструкционную углеродистую сталь обыкновенного качества Ст3 применяют для изготовления несущих и ненесущих элементов для сварных и несварных конструкций, а также деталей, работающих при положительных температурах. Листовой и фасонный прокат 5 категории (до 10мм) — для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках.

Сплав Ст3 содержит: углерода — 0,14-0,22%, кремния — 0,05-0,17%, марганца — 0,4-0,65%, никеля, меди, хрома — до 0,3% , мышьяка до 0,08%, серы и фосфора — до 0,05 и 0,04% соответственно.

Технологические свойства стали марки ст3

Сталь ст3 не склонна к отпускной хрупкости, нефлокеночувствительна. свариваемость без ограничений.

Качество конструкционной стали определяется коррозионной стойкостью, механическими свойствами и свариваемостью. По своим механическим характеристикам стали делят на группы: сталь обычной, повышенной и высокой прочности.

Основные свойства стали непосредственно зависят от химического элементов, входящих в состав сплава и технологических особенностей производства.

Основой структуры стали является феррит. Он является малопрочным и пластичным, цементит напротив, хрупок и тверд, а перлит обладает промежуточными свойствами. Свойства феррита не позволяют применять его в строительных конструкциях в чистом виде. Для повышения прочности феррита сталь насыщают углеродом (стали обычной прочности, малоуглеродистые), легируют добавками хрома, никеля, кремния, марганца и других элементов (низколегированные стали с высоким коэффициентом прочности) и легируют с дополнительным термическим упрочнением ( высокопрочные стали)

К вредным примесям относятся фосфор и сера. Фосфор образует раствор с ферритом, таким образом снижает пластичность металла при высоких температурах и повышает хрупкость при низких. Образование сернистого железа при избытке серы приводит к красноломкости металла. В составе стали ст3 допускается не более 0,05% серы и 0,04 % фосфора.

При температурах, недостаточных для образования ферритной структуры возможно выделение углерода и его скопления между зернами и возле дефектов кристаллической решетки. Такие изменения в структуре стали понижают сопротивление хрупкому разрушению, повышают предел текучести и временного сопротивления. Это явление называют старением, в связи с длительностью процесса структурных изменений. Старение ускоряется при наличии колебаний температуры и механических воздействиях. Насыщенные газами и загрязненные стали подвержены старению в наибольшей степени.

Конструкционные стали производят мартеновским и конвертерным способами. Качество и механические свойства сталей кислородно-конвертерного и мартеновского производства практически не отличаются, но кислородно-конвертерный способ проще и дешевле.

По степени раскисления различают спокойные, полуспокойные и кипящие стали. Кипящие стали — нераскисленные. При разливке в изложницы они кипят и насыщаются газами. Для повышения качества малоуглеродистых сталей используют раскислители — добавки кремния (0,12 — 0,3%) или алюминия (до 0,1 %). Раскислители связывают свободный кислород, а образующиеся при этом алюминаты и силикаты увеличивают количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Раскисленные стали называют спокойными, т.к. они не кипят при разливке. Спокойные стали более однородны, менее хрупкие, лучше свариваются и хорошо противостоят динамическим нагрузкам. Их применяют при изготовлении ответственных конструкций. Ограничивает применение спокойной стали высокая стоимость и по технико-экономическим соображениям наиболее распространенным конструкционным материалом является полуспокойная сталь. Для раскисления полуспокойной стали используется меньшее количество раскислителя, преимущественно кремния. По качеству и цене полуспокойные стали занимают промежуточное положение между кипящими и спокойными.

Из группы малоуглеродистых сталей обычной мощности (ГОСТ 380-71, с изм.) для строительных конструкций применяют сталь марок Ст3 и Ст3Гпс. Сталь ст3 производится спокойной, полуспокойной и кипящей.

В зависимости от эксплуатационных требований и вида конструкций, сталь должна отвечать требованиям ГОСТ 380-71. Углеродистая сталь подразделяется на 6 категорий. При поставке стали марок ВСт3Гпс и ВСт3 всех категорий требуется гарантированный химический состав, относительное удлинение, предел текучести, временное сопротивление, изгиб в холодном состоянии.

Требования ударной вязкости различаются по категориям.

При маркировке стали согласно ГОСТ 380-71 (с изм.) вначале ставят обозначение группы поставки, далее марки, степени раскисления и категории.

По ГОСТ 23570-79 устанавливаются более строгий контроль качества стали и ограничения содержания мышьяка и азота. Обозначение марки включает процентное содержание углерода ( в сотых долях процента), степень раскисления и буква Г для марганцовистых сталей.

| Марка: Ст3сп — она же Ст3 или Ст.3 ! поскольку в случае если тип стали (сп — спокойная, пс- полуспокойная, кп — кипящая) не пишется после Ст3, то под сталью Ст3 понимается именно Ст3сп | |

| Класс: Сталь конструкционная углеродистая обыкновенного качества | |

| Использование в промышленности: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах |

| Зарубежные аналоги марки стали Ст3сп | ||

| США | A284Gr.D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 | |

| Германия | 1.0038, 1.0116, DC03, Fe360B, Fe360D1, RSt37-2, RSt37-3, S235J0, S235J2G3, S235JR, S235JRG2, St37-2, St37-3, St37-3G | |

| Япония | SS330, SS34, SS400 | |

| Франция | E24-2, E24-2NE, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Англия | 1449-2723CR, 1449-3723CR, 3723HR, 40B, 40C, 40D, 4360-40B, 4360-40D, 4449-250, 722M24, Fe360BFU, Fe360D1FF, HFS3, HFS4, HFW3, HFW4, S235J2G3, S235JR, S235JRG2 | |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235, S235J0, S235J2G3, S235JR, S235JRG2 | |

| Италия | Fe360B, Fe360BFN, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Бельгия | FE360BFN, FE360BFU, FED1FF | |

| Испания | AE235BFN, AE235BFU, AE235D, Fe360BFN, Fe360BFU, Fe360D1FF, S235J2G3, S235JRG2 | |

| Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z, Q235C | |

| Швеция | 1312, 1313 | |

| Болгария | BSt3ps, BSt3sp, Ew-08AA, S235J2G3, S235JRG2, WSt3ps, WSt3sp | |

| Венгрия | Fe235BFN, Fe235D, S235J2G3, S235JRG2 | |

| Польша | St3S, St3SX, St3V, St3W | |

| Румыния | OL37.1, OL37.2, OL37.4 | |

| Чехия | 11375, 11378 | |

| Финляндия | FORM300H, RACOLD03F, RACOLD215S | |

| Австрия | RSt360B | |

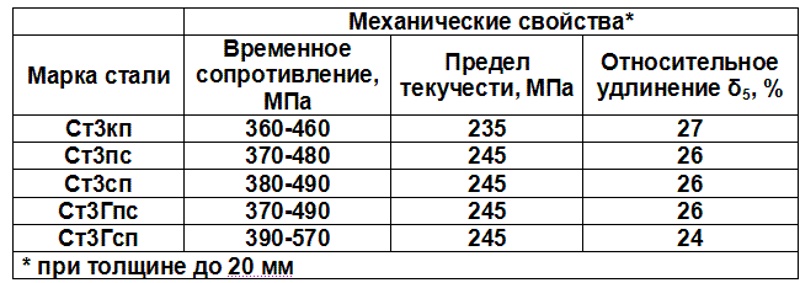

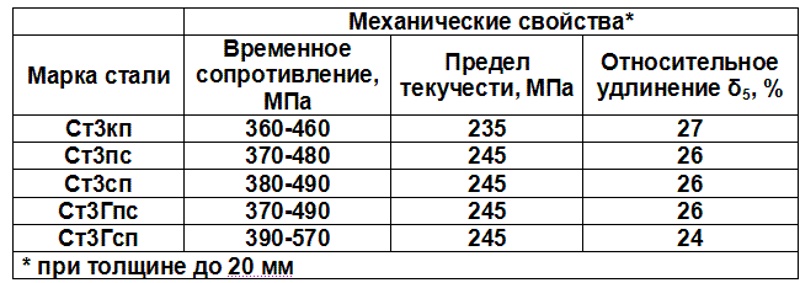

| Механические свойства стали Ст3сп при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Сталь горячекатан. | 20 — 40 | 380-490 | 25 | ||||

Особенности стали Сс3сп и электрошлаковая сварка: углеродистые стали — самый распространенный конструкционный материал. По объему применения стали этого класса превосходят все остальные. К углеродистым относятся стали с содержанием 0,1-0,7% С, при содержании остальных элементов не более: 0,8% Мn, 0,4% Si, 0,05% Р, 0,05% S, 0,5% Си, 0,3% Сг, 0,3% Ni. В табл. 9.1 приведен химический состав и механические свойства сталей, нашедших применение при изготовлении сварных конструкций с использованием электрошлаковой сварки.

По способу производства различают мартеновскую и конвертерную стали, по степени раскисления (в порядке возрастания) кипящую, полуспокойную и спокойную.

Спокойные углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 977-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода.

Прочностные характеристики углеродистых сталей повышаются с увеличением содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. При содержании свыше 0,5% С стали практически не свариваются электрошлаковой сваркой без специальных приемов.

Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки.

Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки.

Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Так, при легировании металла шва 1,5% Мn (0,12-0,14% С) достигаются те же прочностные характеристики, что и при 0,22-0,24% С (0,5-0,7% Мn). Металл шва в первом случае обладает большей стойкостью против кристаллизационных трещин и против перехода в хрупкое состояние. Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов.

Для электрошлаковой сварки углеродистых сталей чаще всего используют флюс АН-8 и сварочные проволоки марок Св-08, Св-08А, Св-08 ГА, Св-08Г2С, Св-10Г2 (ГОСТ 2246-70). Так, при

сварке сталей 15, 15Л, Ст2 равнопрочные соединения могут быть получены при использовании проволок Св-08 и Св-08А. При сварке низкоуглеродистой стали СтЗ применяют проволоку Св-08ГС.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

Источник

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распатроненным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

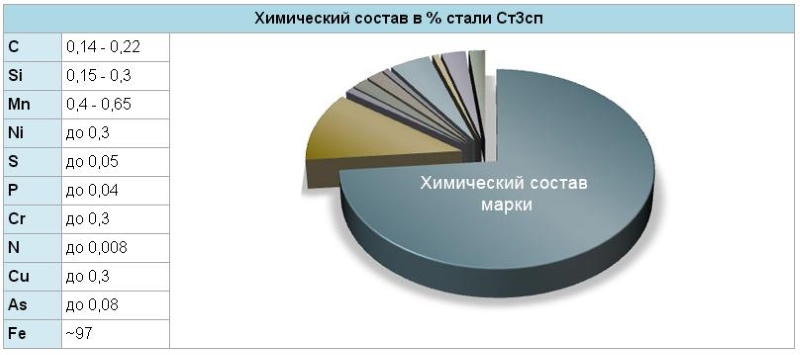

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Источник

Изделия из стали востребованы во всех отраслях народного хозяйства. Сталь используется при строительстве домов, мостов и других сооружений. При создании той или иной стальной конструкции учитываются прочностные характеристики. Одной из них является предел текучести стали. Его определение позволяет увеличить срок службы металлического изделия.

Блок: 1/5 | Кол-во символов: 345

Источник: https://promzn.ru/metallurgiya/predel-tekuchesti-stali.html

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Блок: 2/4 | Кол-во символов: 1663

Источник: https://tokar.guru/hochu-vse-znat/opredelenie-predela-tekuchesti-stali.html

Условный предел текучести

Условный предел текучести (он же технический предел текучести). Для материалов, не имеющих на диаграмме площадки текучести, принимают условный предел текучести — напряжение, при котором остаточная деформация образца достигает определённого значения, установленного техническими условиями (большего, чем это установлено для предела упругости). Под условным пределом текучести обычно подразумевают такое напряжение, при котором остаточная деформация составляет 0,2%. Таким образом обычно условный предел текучести при растяжении обозначается σ0,2.

Выделяют также условный предел текучести при изгибе и условный предел текучести при кручении.

Блок: 2/5 | Кол-во символов: 736

Источник: https://www.modificator.ru/terms/sigma_t.html

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние углерода на механические свойства стали

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Как влияют сера и фосфор на свойства стали

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

Микроструктура сплава, в составе которого присутствуют азот и кислород

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

Влияние легирующих элементов на свойства стали

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

Блок: 3/5 | Кол-во символов: 2401

Источник: https://promzn.ru/metallurgiya/predel-tekuchesti-stali.html

Предел текучести металла

Характеристика, данная выше, справедлива в первую очередь для предела текучести металла. Предел текучести металла измеряется в кг/мм2 или Н/м2. На значение предела текучести металла влияют самые разные факторов, например: толщина образца, режим термообработки, наличие тех или иных примесей и легирующих элементов, микроструктура, тип и дефекты кристаллической решётки и др. Предел текучести металлов сильно меняется с изменением температуры.

Блок: 3/5 | Кол-во символов: 508

Источник: https://www.modificator.ru/terms/sigma_t.html

Как рассчитывается величина текучести стали

Первые расчеты величины текучести металла были выполнены в 30-х годах прошлого столетия советским ученым Яковом Френкелем. В их основу была положена прочность межатомных связей. Ученому удалось определить, какое напряжение требуется для начала пластической деформации простых тел.

Для расчета данной величины применяется следующая формула:

Предел текучести стали

ττ=G/2π, где величина G является модулем сдвига, определяющим устойчивость межатомных связей.

Как физик-теоретик, Френкель предположил, что материалы состоят из кристаллов, между которыми есть пространство. Там в определенном порядке расположены атомы. Чтобы достичь пластической деформации, необходимо разорвать межатомные связи в плоскости, разделяющей половинки тела.

Ряды атомов сместятся и половинки тела разорвутся, если на них оказать напряжение, величина которого соответствует определенному значению. Если воздействие будет оказываться и дальше, атомы одной половинки потеряют связь с атомами другой половинки.

Отчасти Френкель оказался прав. Только разрушение произойдет не между половинками тела, то есть посередине, а в том месте, где структура материала неоднородна.

Для каждого вида металла существует несколько значений предела текучести.

Физический предел текучести. Данной величиной обозначают силу напряжения, при которой тело деформируется без изменения прилагаемой нагрузки.

График физического предела текучести стали

Условный предел текучести. Данный термин применяют к силе напряжения, при которой значение пластической деформации материала составляет около 0,2%.

Блок: 4/5 | Кол-во символов: 1583

Источник: https://promzn.ru/metallurgiya/predel-tekuchesti-stali.html

Предел текучести стали

Предел текучести сталей в ГОСТах указывается с пометкой «не менее», единица измерения МПа. Приведём в качестве примера регламентируемые значения предела текучести σТ некоторых распространённых сталей.

Для сортового проката базового исполнения (ГОСТ 1050-88, сталь конструкционная углеродистая качественная) диаметром или толщиной до 80 мм справедливы следующие значения предела текучести сталей:

- Предел текучести стали 20 (Ст20, 20) при T=20°С, прокат, после нормализации — не менее 245 Н/мм2 или 25 кгс/мм2.

- Предел текучести стали 30 (Ст30, 30) при T=20°С, прокат, после нормализации — не менее 295 Н/мм2 или 30 кгс/мм2.

- Предел текучести стали 45 (Ст45, 45) при T=20°С, прокат, после нормализации — не менее 355 Н/мм2 или 36 кгс/мм2.

Для этих же сталей, изготавливаемых по согласованию потребителя с изготовителем, ГОСТ 1050-88 предусматривает иные характеристики. В частности, нормированный предел текучести сталей, определяемый на образцах, вырезанных из термически обработанных стальных заготовок указанного в заказе размера, будет иметь следующие значения:

- Предел текучести стали 30 (Ст30, закалка+отпуск): прокат размером до 16 мм — не менее 400 Н/мм2 или 41 кгс/мм2; прокат размером от 16 до 40 мм — не менее 355 Н/мм2 или 36 кгс/мм2; прокат размером от 40 до 100 мм — не менее295 Н/мм2 или 30 кгс/мм2.

- Предел текучести стали 45 (Ст45, закалка+отпуск): прокат размером до 16 мм — не менее 490 Н/мм2 или 50 кгс/мм2; прокат размером от 16 до 40 мм — не менее 430 Н/мм2 или 44 кгс/мм2; прокат размером от 40 до 100 мм — не менее 375 Н/мм2 или 38 кгс/мм2.

*Механические свойства стали 30 распространяются на прокат размером до 63 мм.

Предел текучести стали 40Х (Ст 40Х, сталь конструкционная легированная, хромистая, ГОСТ 4543-71): для проката размером 25 мм после термообработки (закалка+отпуск) — предел текучести стали 40Х не менее 785 Н/мм2 или 80 кгс/мм2.

Предел текучести стали 09Г2С (ГОСТ 5520-79, лист, сталь 09Г2С конструкционная низколегированная для сварных конструкций, кремнемарганцовистая). Минимальное значение предела текучести стали 09Г2С для стального проката в зависимости от толщины листа меняется от 265 Н/мм2 (27 кгс/мм2) до 345 Н/мм2 (35 кгс/мм2). Для повышенных температур минимальное требуемое значение предела текучести стали 09Г2С составляет: для Т=250°C — 225 (23); для Т=300°C — 196 (20); Т=350°C — 176 (18); Т=400°C — 157 (16).

Предел текучести стали 3. Сталь 3 (углеродистая сталь обыкновенного качества, ГОСТ 380—2005) изготавливается следующих марок: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп. Предел текучести стали 3 регламентируется отдельно для каждой марки. Так, например, требования к пределу текучести Ст3кп, в зависимости от толщины проката, меняются от 195-235 Н/мм2 (не менее).

Блок: 4/5 | Кол-во символов: 3000

Источник: https://www.modificator.ru/terms/sigma_t.html

Проверка сплава

Перед запуском в производство для изучения свойств металлического сплава, проводят испытания. На образцы металла воздействуют различными нагрузками до полной потери всех свойств.

Нагрузки бывают:

- Статистическая нагрузка.

- Проверка на выносливость и усталость стали.

- Растягивание элемента.

- Тестирование на изгиб и кручение.

- Совместная выносливость на изгиб и растяжение.

Для этих целей применяют специальные станки и создают условия, максимально приближенные к режиму эксплуатации будущей конструкции.

Проведение испытаний

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

При небольшой нагрузке образец удлиняется пропорционально. Когда сила растяжения достаточно увеличится, то будет достигнут предел пропорциональности. После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Невыраженная точка текучести

Если при постоянной силе воздействия, материал способен длительное время самостоятельно деформироваться, то его называют идеально пластическим.

При испытаниях часто бывает, что площадка текучести нечетка определена, тогда вводят определение условного предела текучести. Это означает, что сила, действующая на металл, вызвала деформацию или остаточное изменение около 0.2%. Значение остаточного изменения зависит от пластичности металла.

Чем металл пластичнее, тем выше значение остаточной деформации. Типичными сплавами, в которых нечетко выражена такая деформация, являются медь, латунь, алюминий, стали с малым содержанием углерода. Образцы этих сплавов называют уплотняющимися.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

После того как металл самопроизвольно растянулся, он переходит в следующее состояние и опять приобретает способность сопротивления. Затем сплав достигает своего предела прочности и на детали четко проявляется наиболее слабый участок, на котором происходит резкое сужение образца.

Площадь поперечного сечения становится меньше и в этом месте происходит разрыв и разрушение. Величина силы растяжения в этот момент падает вместе со значением напряжения и деталь рвётся.

Высокопрочные сплавы выдерживают нагрузку до 17500 килограмм на сантиметр квадратный. Предел прочности стали СТ.3 находится в пределах 4−5 тыс. килограммов на сантиметр квадратный.

Характеристика пластичности

Пластичность материала является важным параметром, который должен учитываться при проектировании конструкций. Пластичность определяется двумя показателями:

- остаточным удлинением;

- сужением при разрыве.

Остаточное удлинение вычисляют путем замера общей длины детали после того, как она разорвалась. Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Остаточное сужение — это отношение в процентах самого узкого места разрыва к изначальной площади сечения исследуемого прута.

Показатель хрупкости

Самым хрупким металлическим сплавом считается инструментальная сталь и чугун. Хрупкость — это свойство обратное пластичности, и оно несколько условно, поскольку сильно зависит от внешних условий.

Такими условиями могут являться:

- Температура окружающей среды. Чем ниже температура, тем хрупче становится изделие.

- Скорость изменения прилагаемого усилия.

- Влажность окружающей среды и другие параметры.

При изменении внешних условий, один и тот же материал ведет себя по-разному. Если чугунную болванку зажать со всех сторон, то она не разбивается даже при значительных нагрузках. А, например, когда на стальном пруте есть проточки, то деталь становиться очень хрупкой.

Поэтому на практике применяют не понятие предела хрупкости, а определяют состояние образца как хрупкое или довольно пластичное.

Прочность материала

Это механическое свойство заготовки и характеризуется способностью выдерживать нагрузки полностью не разрушаясь. Для испытываемого образца создают условия наиболее отражающие будущие условия эксплуатации и применяют разнообразные воздействия, постепенно увеличивая нагрузки. Повышение сил воздействия вызывают в образце пластические деформации. У пластичных материалов деформация происходит на одном, ярко выраженном участке, который называется шейка. Хрупкие материалы могут разрушаться на нескольких участках одновременно.

Сталь проходит испытание для точного выяснения различных свойств, чтобы получить ответ о возможности её использования в тех или иных условиях при строительстве и создании сложных конструкций.

Значения текучести различных марок сталей занесены в специальные Стандарты и Технические Условия. Предусмотрено четыре основных класса. Значение текучести изделий первого класса может доходить до 500 кг/см кв., второй класс отвечает требованиям к нагрузке до 3 тыс. кг/см кв., третий — до 4 тыс.