Предел прочности меди при растяжении

Механические свойства меди Механические свойства различных марок меди при стандартных статических Механические свойства бескислородной меди М16 при стандартных 1. Табл. 1. Механические свойства | ||

Свойства | Состояние | |

деформированное | отожженое | |

Временное | 340…450 | 220…250 |

Предел текучести | 280-420 | 60-75 |

Относительное удлинение δ , % | 4…6 | 40…50 |

Относительное сужение ψ, % | 35…45 | 70…80 |

Твердость по Бринеллю, HB | 90…110 | 45 |

Предел выносливости σ-1, | 100…120 | 70…80 |

Ударная вязкость KCU, | 1,0 | 1,70 |

*kσ — коэффициент концентрации напряжений

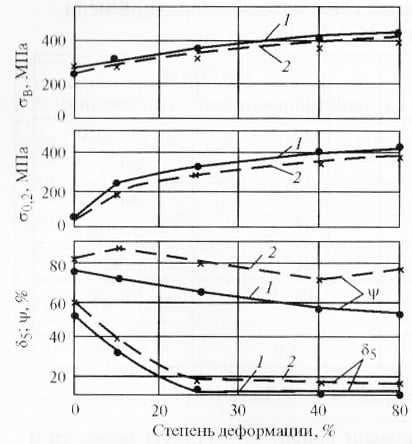

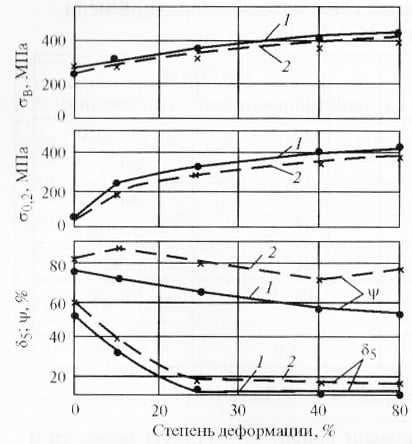

Влияние степени холодной деформации и температуры отжига на механические

свойства меди показано на рис. 1 и 2.

Рис. 1 Влияние степени холодной деформации (%) на механические свойства

меди:

1 — кислородсодержащей; 2 — раскисленной

фосфором, с высоким остаточным содержанием фосфора

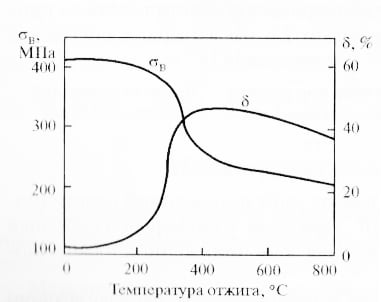

Рис. 2. Влияние

температуры отжига (в течение часа) на механические свойства

кислородсодержащей меди М1

Содержание кислорода в меди влияет на ударную вязкость и технологическую

пластичность.

Например, ударная вязкость горячекатаных медных полос (99.9%

Cu)

с различным содержанием кислорода составляет:

О2, % 0,026 0,030

0,034 0,042

KCU,кДж/м2

860 560

510 270

Влияние кислорода на технологическую пластичность на примере медной

проволоки диаметром

2,6

мм в твердом состоянии и с содержанием меди 99,90% следующее:

Способ получения | Число гибов при радиусе равном 5 мм | Число скручиваний загиба, на длине 152 мм |

Бескислородная | 12 | 92 |

Бескислородная | 7 | 45 |

Медь и многие ее сплавы имеют зоны пониженной пластичности («провала»

пластичности). При этом у кислородсодержащей меди наблюдается явно

выраженная зона пониженной пластичности при температурах 300…500°С; у

меди, раскисленной фосфором и с большим его остаточным содержанием

(0,04%), также наблюдается пониженная пластичность в этом интервале

температур. С повышением чистоты меди зона пониженной пластичности

уменьшается, а у бескислородной меди высокой чистоты (99,99%) эта зона

практически отсутствует. Зона пониженной пластичности отсутствует и у

меди, раскисленной бором (0,01% В).

При

отрицательных температурах медь имеет более высокие прочность и

пластичность, чем при температуре 20°С.

Механические свойства меди, на примере применяемой для электродов

контактной сварки, при высоких температурах приведены в табл. 2.

| Табл. 2. Механические свойства меди при высоких температурах | |||||||

| Свойства | Температура, °С | ||||||

| 20 | 200 | 300 | 400 | 500 | 600 | 700 | |

| Временное сопротивление σb , МПа | 220 | 200 | 150 | 110 | 70 | 50 | 30 |

| Предел текучести σ0,2 , Мпа | 60 | 50 | 50 | 40 | 30 | 20 | 10 |

| Относительное удлинение δ , % | 45 | 45 | 40 | 38 | 47 | 57 | 71 |

| Относительное сужение ψ, % | 90 | 88 | 77 | 73 | 86 | 100 | 100 |

| Твердость по Виккерсу, HV | 50 | 40 | 38 | 35 | 19 | 1 | 9 |

| Ударная вязкость KCU, МДж/м2 | 1,7 | 1,5 | 1,4 | 1,4 | 1,2 | 0,9 | 0,8 |

Длительная | — | — | — | 25 | 10 | 6 | 5 |

Характеристики

упругости.

Упругие свойства изотропного материала характеризуются модулями

нормальной упругости

Е

(модуль Юнга), сдвига

G

и объемного сжатия

Есж,

а также коэффициентом Пуассона (µ). Значения модулей

Е и

G

в интервале температур 300… 1300К уменьшаются по линейному закону.

Лишь в области низких температур наблюдается отклонение от равномерного

изменения модулей (табл. 3).

| Табл. 3. Модули упругости и сдвига меди при различных температурах | |||||||||

| Модули, ГПа | Температура, К | ||||||||

| 4,2 | 100 | 200 | 300 | 500 | 700 | 900 | 1100 | 1300 | |

| Е | 141 | 139 | 134 | 128 | 115 | 103 | 89,7 | 76,8 | 63,7 |

| G | 50 | 49,5 | 47,3 | 44,7 | 37,8 | 31 | 24,1 | 18,5 | 11,5 |

Регламентированные механические свойства продукции из меди при различных

способах изготовления, состояниях поставки и размерах приведены в табл.

4 — 7.

Как

правило, на лентах толщиной менее 0,5 мм, а также на лентах толщиной

0,5… 1,5 мм в мягком состоянии, используемых для штамповки, временное

сопротивление и относительное удлинение не определяют, а проводят

испытания на выдавливание лунки по Эриксену (см. табл. 5).

| Табл. 4. Плоский прокат из меди. Размеры и механические свойства | ||||||

| Продукция, стандарт или технические условия | Марка | Изгот. | Сост. пост. | Толщина, мм | Временное сопротивление σb , МПа | Относительное удлинение δ10, % |

| не менее | ||||||

| Плиты из раскисленной меди, ТУ 48-21-517-85 | M1p | ГК | — | 75…11О | 180 | 20 |

| Листы общего назначения, ГОСТ 1173-2006 | M1, M1p, М1ф, М2, М2р, М3, МЗр | ГК | — | 3…25 | 200 | 30 |

| ХК | М | 0,05… 12 | 200…260 | 36 | ||

| ПТ | 240…310 | 12 | ||||

| Тв | 290 | 3 | ||||

| Листы и полосы повышенного качества ТУ 48-21-664-79 | M1 | ЛХК | М | 3…8 | 200 | 36 |

| ЛГК | — | 8…10 | 200 | 30 | ||

| ПХК | М | 3…6 | 200 | 36 | ||

| Шины для электротехнических целей, ГОСТ 434-78 | M1 | ХК | М | св. 7 | — | 35 |

| Ленты общего назначения, ГОСТ 1173-2006 | M1, M1p, М1ф, М2, M2p, М3, МЗр | ХК | М | 0,1…6 | 200…260 | 36 |

| ПТ | 240…310 | 12 | ||||

| Тв | 290 | 3 | ||||

| Ленты для коаксиальных магистральных кабелей, ГОСТ 16358-79 | M1 | хк | М | 0,16…0,3 | 210 | δ5≥25 |

| Ленты для капсюлей, ГОСТ 1018-77 | M1, M1p, М2, M2p | ХК | М | 0,35…1,86 | 200 | 36 |

| Ленты для электротехн ических целей, ТУ 48-21-854-88 | M1, М2 | ХК | М | до 0,2 | — | — |

| 0,2…2,5 | — | 36 | ||||

| 2,5—3,53 | — | 36 | ||||

| 3,55…5,5 | — | 36 | ||||

| Тв | до 0,2 | 310 | — | |||

| 0,2…2.5 | 310 | — | ||||

| 2,5…3,53 | 284 | |||||

| 3,55…5,5 | 284 | — | ||||

| Фольга рулонная для технических целей, ГОСТ 5638-75 | M1, М2 | ХК | Тв | 0,015…0,05 | 290 | — |

| Условные обозначения: | ||||||

| ГК — горячекатаные; ХК — холоднокатаные; ЛХК листы холоднокатаные; Л ГК — листы горячекатаные; ПХК — полосы холоднокатаные; М — мягкое; ПТ — полутвердое; Тв — твердое. | ||||||

| Табл. 5. Характеристики холоднокатаных лент при испытании по Эриксену (радиус пуансона 10 мм) | ||||

| Ленты | Марка | Состояние | Толщина, мм | Глубина лунки, мм, не менее |

| Общего назначения, ГОСТ 1173-2006 | M1, M1p, М1p, М2, М2р, М3, МЗр | мягкое | 0,1…0,14 | 7 |

| 0,14…0,16 | 7 | |||

| 0,16…0,28 | 8 | |||

| 0,28…0,55 | 8,5 | |||

| 0,55…0,6 | 9 | |||

| 0,6…1,1 | 9,5 | |||

| 1,1…1,5 | 10 | |||

| Радиаторные, ГОСТ 20707-80 | M1, М2, М3 | мягкое | 0,06…0,07 | 4,5…9.0 |

| 0,08…0,09 | 6,0…9,0 | |||

| 0,1 | 7,5 | |||

| 0,12…0,15 | 7,5 | |||

| 0,17…0,25 | 8 | |||

| твердое | 0,1 | 1,5…3,5 | ||

| 0,12…0,15 | 1,5…3,5 | |||

| Для электротехнических целей, ТУ 48-21-854-88 | M1 | мягкое | 0,1…0,15 | 7,5 |

| 0,2…0,25 | 8 | |||

| 0,3…0,5 | 8,2 | |||

| 0,6…1 | 9,5 | |||

| Таблица 6. Трубы и трубки из меди. Размеры и механические свойства | ||||||

| Продукция, стандарт или технические условия | Марка | Изгот. | Сост. пост. | Диаметр, мм / Толщина стенки, мм | Временное сопротивление σb , МПа | Относительное удлинение δ10, % |

| не менее | ||||||

| Трубы общего назначения, ГОСТ 617-2006 | M1, M1p, М1ф, М2р, МЗр, М2, М3 | ХД | М | 3…360 / 0,8…10 | 200 | 35 |

| ПТ | 240 | 8 | ||||

| Тв | 280 | |||||

| Пр | — | до 200 / 5…30 | 190 | 30 | ||

| >200 / 5…30 | 180 | 30 | ||||

| Трубы квадратные и прямоугольные е круглым отверстием, ТУ48-21-497-81 | M1, M1p, М1ф, М2р, МЗр, М2, М3 | Т, П | М | b; h; d | 200 | 35 |

| 15…20,5; | ||||||

| 13.5…14; | ||||||

| 6…12,5 | ||||||

| Пр | b; h; d | 190 | 30 | |||

| 36…120; | ||||||

| 16…36; | ||||||

| 11…28 | ||||||

| Трубы медные, ТУ 48-21-482-85 | M1, M1p, М1ф, М2р, МЗр, М2, М3 | Пр | — | 30 / 9 | 190 | 30 |

| Трубки медные тонкостенные, ТУ 48-21-161-85 | M1, М2 | Т | М | 0,8…2 / 0,15…0,5 | 210 | 35 |

| Тв | — | 4 | ||||

| Трубки медные тонкостенные. ГОСТ 11383-75 | M1, М2, М3 | Т | М | 1,5…28 / 0,15…0,7 | 210 | 35 |

| Тв | 340 | 2 | ||||

| Трубы медные круглого сечения для воды и газа ГОСТ 52318-2005 | M1p, М1ф | Т | М | 6…22 / 0,5…1.5 | 220 | δ10≥40 |

| ПТ | 6…54 / 0,5…2 | 250 | δ10≥20 | |||

| Тв | 6…267 / 0,5…3 | 290 | δ10≥3 | |||

| Условные обозначения: | ||||||

| ХД — холоднодеформированные; Пр — прессованные; Т гянутые; | ||||||

| П — прокатанные: М — мягкое; ПТ — полутвердое; Тв — твердое; h, h,d — ширина, высота, диаметр отверстия. | ||||||

| Таблица 7. Прутки, катанка и проволока из меди. Размеры и механические свойства | ||||||

| Продукция,стандарт или технические условия | Марка | Изгот. | Сост. пост. | Размеры, мм | Временное сопротивление σb , МПа | Относительное удлинение δ10, % |

| не менее | ||||||

| Прутки квадратные, ТУ 48-21-97-72 | М2 | Пр | — | 42…94 | 200 | 30 |

| Прутки, IOCT 1535-2006 | M1, M1p, Мф, М2р, МЗр, М2, М3 | Т | М | 3…50 | 200 | 35 |

| ПТ | 240 | 10 | ||||

| Тв | 270 | 5 | ||||

| Пр | — | 20…50 | 190 | 30 | ||

| Профили из бескислородной меди, ТУ 48-21-637-79 | М0б | Т | М | b x h 11,4 x 8 | 200 | 38 |

| Проволока для заклепок, ТУ 48-21-456-2006 | M1, М2 | Т | Тв | d 1…2 | 240 | 8 |

| d 2…10,7 | 240 | 15 | ||||

| Проволока из бескислородной меди, ТУ 48-21-158-72 | М0б | Т | М | d 3,5;4,2 | 200 | 30 |

| Проволока крешерная, ГОСТ 4752-79 | М0б | ХД | Тв | d 3…10 | 320… | — |

| 360 | ||||||

| Проволока для электротехнических целей, ГОСТ 434-78 | М0, M1 | Т | М | d до 2,5 | — | 35 |

| d 2,5…7 | — | 35 | ||||

| d 7…10 | — | 35 | ||||

| d св. 10 | — | 35 | ||||

| Тв | d до 2,5 | 310 | — | |||

| d 2,5…7 | 290 | — | ||||

| d 7…10 | 270 | — | ||||

| d св. 10 | 270 | — | ||||

| Катанка медная, ТУ 16705.491-2001 | не ниже M1 | НЛ | — | d 8…23 | 160 | 35 |

| Условные обозначения: | ||||||

| Пр — прессованные; Т — тянутые; ХД — холоднодеформированная; НЛ — непрерывное литье и прокатка; | ||||||

| М — мягкое; ПТ — полутвердое; Тв — твердое; b — ширина; h — высота; d — диаметр. | ||||||

Источник

Рассмотрим механические свойства меди

Медь мягкая | Медь твердая | |

Временное сопротивление меди σВ, МПа | 220Д240 | 400 |

Предел текучести меди σ0,2, МПа | 70 | 340 |

Относительное удлинение меди δ, % | 50 | 8 |

Относительное сужение меди ψ, % | 75 | 35 |

Сопротивление срезу меди τср, МПа | 150 | 210 |

Твердость меди НВ, МПа. | 450 | 1100 |

Временное сопротивление литой меди при сжатии σВсж =1540 МПа. Микротвердость электролитической меди (99,95 % Сu) при 20 0С Нμ =760 МПа, а при 300 °С 535Д545 МПа.

Механические свойства меди (99,95 % Си) при низких температурах:

Медь | t, 0С | σВ, МПа | σ0,2, МПа | δ, % | ψ, % |

Медь электролитическая холоднокатаная | 20 | 410 | 375 | 8,4 | 51,5 |

-78 | 423 | 408 | 12 | 56,6 | |

-183 | 455 | 420 | 11,2 | 61,2 | |

Медь горячекатаная | 20 | 212 | 50 | 55 | 70 |

-20 | 236 | 50 | 56,2 | 70 | |

-60 | 255 | 54 | 57,3 | 67 | |

-77 | 263 | 50 | 57,2 | 68 | |

Медь закаленная | 20 | 271 | 175 | 37,5 | 77 |

-253 | 310 | 214 | 60 | 75 | |

Медь отожженная (отжиг при 700 °С, 30 мин) | 20 | 240 | 38 | 50,5 | 71,4 |

-78 | 291 | 100 | 50 | 73,6 | |

-183 | 365 | 87 | 50,5 | 83,3 | |

Медь МО, отожженная | 20 | 220 | 60 | 48 | 76 |

-10 | 224 | 62 | 40 | 78 | |

-40 | 236 | 64 | 47 | 77 | |

-80 | 270 | 70 | 47 | 74 | |

— 120 | 288 | 75 | 45 | 70 | |

-180 | 408 | 80 | 58 | 77 | |

Медь М2, отожженная | 18 | 230 | 51 | 52 | 70 |

236 | 51 | 52 | 69 | ||

-30 | 237 | 54 | 48 | 69 | |

-80 | 263 | 61 | 47 | 67 | |

Медь М2, холоднотянутая (наклеп 93 %) | 20 | 468 | 1,1 | 57 | |

486 | 1,8 | 56 | |||

-20 | 487 | 1,2 | 56 | ||

-30 | 493 | 1,9 | 54 | ||

-60 | 506 | 2,0 | 58 | ||

Медь М2, холоднотянутая (наклеп,73 %) | 20 | 411 | 2,0 | 57 | |

419 | 2,1 | 57 | |||

-20 | 429 | 2,0 | 57 | ||

-30 | 435 | 3,0 | 57 | ||

-60 | 449 | 4,0 | 57 | ||

Медь техническая, отожженная и закаленная с 800 °С в воде | -17 | 240 | 29 | 70 | |

-196 | 380 | 41 | 72 | ||

-253 | 460 | 48 | 74 |

Механические свойства медных полуфабрикатов (не менее): | ||||

Вид медного полуфабриката | Состояние | σВ, МПа | δ, % | гост |

Листы медные: | ||||

Листы медные холоднокатаные | Мягкие | 200 | 30 | ГОСТ 495Д70 |

Твердые | 300 | 3 | ГОСТ 495Д70 | |

Листы медные горячекатаные | — | 200 | 30 | ГОСТ 495Д70 |

Лента медная толщиной 0,35 мм | Мягкая | 200 | 30 | ГОСТ 1173Д70 |

Трубы медные прессованные из меди M1 диаметром 30Х17 мм | Мягкие | 210 | 35 | ГОСТ 617Д64 ТУ 48-21-78Д72 |

Прутки медные тянутые диаметром 5Д40 мм | Мягкие | 200 | 38 | ГОСТ 1535Д71 |

Твердые | 270 | 6 | ГОСТ 1535Д71 | |

Прутки медные катаные 35Х100 мм | — | 250 | 8 | ГОСТ 1535Д71 |

Прутки медные прессованные 14×120 мм | — | 200 | 30 | ГОСТ 1535Д71 |

Скорость звуковых волн, м/с: продольных Сl= 4730; поперечных Ct = 2300. Удельное акустическое сопротивление Zs, МПа*с/м. Ударная вязкость меди KCU= 1570Д1765 кДж/м2. Модуль нормальной упругости Е в зависимости от температуры:

t,°C | Д180 | 100 | 200 | 300 | 600 | 800 | 900 | |

Е, ГПа | 138 | 132 | 128 | 124 | 118 | 96 | 78 | 70 |

Модуль сдвига G=42,400 ГПа.

Предел ползучести в зависимости от температуры:

t,°C | 20 | 200 | 400 |

σпл, МПа | 70 | 50 | 1,4 |

Предел выносливости σR при 108 циклов для мягкой меди равен 70 МПа, а для твердой 120 МПа. Установлено, что долговечность меди в вакууме возрастает, причем понижение давления до 1,33*10-2 Па приводит к увеличению долговечности на порядок; при дальнейшем увеличении вакуума до 1,33*10-6 Па долговечность практически не изменяется.

Типичные механические свойства меди (99,95 % Сu) при комнатной температуре (медные прутки прессованные):

Состояние | Е, ГПа | σВ | σ0,2 | SK* | δ10 | ψ | σвсж | τср | НВ | σR** | КCU, кДж/м2 |

МПа | % | МПа | |||||||||

Мягкие медные прутки (отжиг 700 °С, 30 мин) Твердые медные прутки (наклеп 25%) | 110 120 | 240 400 | 80 350 | 60 — | 50 6 | 75 35 | 1500 — | 150 200 | 450 959 | 80 100 | 160-180 — |

* Сопротивление разрушению при растяжении.

** Предел выносливости σR определялся на базе 108 циклов.

- Физические свойства меди

- Электрические и магнитные свойства меди

- Тепловые и термодинамические свойства меди

- Оптические свойства меди

- Механические свойства меди

- Химические свойства меди

- Технологические свойства меди

- Области применения меди

Источник

Вы здесь

Предел прочности при растяжении

Предел прочности при растяжении (сопротивление на разрыв) или временное сопротивление разрыву σв – механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности при растяжении измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

| Материал | σв | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Алюминий | 8-11 | 7,8-10,8 | 78-108 |

| Алюминий отожженный | 9,1-10,95 | 8,96-10,75 | 89-108 |

| Бериллий | 14 | 13,8 | 138 |

| Бронза (91 % Cu + 6 % Sn + 3 % Zn) | 20-38 | 19,6-37,3 | 196-373 |

| Ванадий | 18-45 | 17,6-44,2 | 176-442 |

| Вольфрам | 120-140 | 118,0-137,5 | 1180-1375 |

| Вольфрам отожженный | 71,3-82,5 | 69,9-80,9 | 699-809 |

| Дюраль | 40-50 | 39,2-49,1 | 392-491 |

| Железо кованное | 40-60 | 39,2-58,9 | 392-589 |

| Гафний | 35-45 | 34,5-44,2 | 345-442 |

| Золото | 14-16 | 13,8-15,7 | 138-157 |

| Золото отожженное | 12,6 | 12,4 | 124 |

| Инвар | 78 | 76,5 | 765 |

| Индий | 5,1 | 5,05 | 50,5 |

| Кадмий | 6,4 | 6,3 | 63 |

| Кальций | 6,1 | 6 | 60 |

| Кобальт отожженный | 49,8 | 48,9 | 489 |

| Константан (60 % Cu + 40 % Ni) | 32 | 31,4 | 314 |

| Латунь (66 % Cu + 34 % Zn) | 10-20 | 9,8-19,6 | 98-196 |

| Магний | 18-25 | 17,6-24,5 | 176-245 |

| Магний литой | 30 | 29,4 | 294 |

| Медь | 22-24 | 21,6-23,5 | 216-235 |

| Медь деформированная | 20,4-25,5 | 20-25 | 200-250 |

| Молибден | 40-70 | 39,3-68,6 | 393-686 |

| Молибден литой | 31,4 | 30,8 | 308 |

| Никель | 40-50 | 39,3-49,1 | 393-491 |

| Ниобий | 35-50 | 34,5-49,1 | 345-491 |

| Ниобий отожженный | 32,8-41,4 | 32,2-40,6 | 320-406 |

| Олово | 1,7-2,5 | 1,7-2,5 | 17-25 |

| Олово литое | 1,5-2,5 | 1,5-2,4 | 15-24 |

| Палладий | 18-20 | 17,6-19,6 | 176-196 |

| Палладий литой | 18,6 | 18,2 | 182 |

| Платина | 24-34 | 23,5-34,0 | 235-34 |

| Родий отожженный | 56 | 55 | 550 |

| Свинец | 1,1-1,3 | 1,1-1,3 | 10,8-12,7 |

| Серебро | 10-15 | 9,8-14,7 | 98-147 |

| Серебро отожженное | 13,8 | 13,5 | 135 |

| Сталь инструментальная | 45-60 | 44,1-58,9 | 441-589 |

| Сталь кремнехромомарганцовистая | 155 | 152 | 1520 |

| Сталь специальная | 50-160 | 49-157 | 491-1570 |

| Сталь рельсовая | 70-80 | 68-78 | 687-785 |

| Сталь углеродистая | 32-80 | 31,4-78,5 | 314-785 |

| Тантал | 20-45 | 19,6-44,2 | 196-442 |

| Титан | 25-35 | 24,5-34,5 | 245-345 |

| Титан отожженный | 30 | 29,6 | 296 |

| Хром | 30-70 | 29-69 | 294-686 |

| Цинк | 11-15 | 10,8-14,7 | 108-147 |

| Цирконий | 25-40 | 24,5-39,3 | 245-393 |

| Чугун | 10-12 | 9,8-11,8 | 98-118 |

| Чугун ковкий | 20 | 19,6 | 196 |

| Чугун серый мелкозернистый | 21-25 | 20,6-24,5 | 206-245 |

| Чугун серый обыкновенный | 14-18 | 13,7-17,7 | 137-177 |

| Пластмассы | |||

| Аминопласт слоистый | 8 | 7,8 | 78 |

| Асботекстолит | 6,5-11,9 | 6,4-11,7 | 64-117 |

| Винипласт | 4-6 | 3,9-5,9 | 39-59 |

| Гетинакс | 15-17 | 14,7-16,7 | 147-167 |

| Гранулированный сополимер | 4 | 3,9 | 39 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 22 | 21,6 | 216 |

| Древесный коротковолнистый волокнит К-ФВ25 | 3 | 2,94 | 29,4 |

| Капрон стеклонаполненный | 15-18 | 14,7-17,6 | 147-176 |

| Пенопласт плиточный | 0,06 | 0,06 | 0,59 |

| Пенопласт ФК-20 | 0,17 | 0,17 | 1,7 |

| Полиакрилат (оргстекло) | 5 | 4,9 | 49 |

| Полиамид наполненный П-68 | 5-6 | 4,9-5,9 | 49-59 |

| Полиамид стеклонаполненный СП-68 | 7,4-8,5 | 7,3-8,3 | 73-83 |

| Поливинилхлорид неориентированный | 3-5 | 2,9-4,9 | 29-49 |

| Поликапроамид | 6,0-6,5 | 5,9-6,4 | 59-64 |

| Поликапроамид стеклонаполненный | 12,9-15,0 | 12,7-14,7 | 127-147 |

| Поликарбонат (дифион) | 6,0-8,9 | 5,9-8,7 | 59-87 |

| Поликарбонат стеклонаполненный | 12,5-15,0 | 12,3-14,8 | 123-148 |

| Полипропилен ПП-1 | 2,5 | 2,5 | 25 |

| Полипропилен стеклонаполненный | 5,6 | 5,5 | 55 |

| Полистирол стеклонаполненный | 7,4-10,5 | 7,3-10,3 | 73-103 |

| Полистирол суспензионный ПС-С | 4,0 | 3,9 | 39 |

| Полистирол эмульсионный А | 3,5-4,0 | 3,4-3,9 | 34-39 |

| Полиформальдегид стабилизированный | 6-7 | 5,9-6,9 | 59-69 |

| Полиэтилен высокого давления кабельный П-2003-5 | 1,20-1,39 | 1,18-1,37 | 11,8-13,7 |

| Полиэтилен высокого давления П-2006-Т | 1,39 | 1,37 | 13,7 |

| Полиэтилен низкого давления П-4007-Э | 2,20 | 2,16 | 21,6 |

| Полиэтилен среднего давления | 2,70-3,29 | 2,65-3,23 | 26,5-32,3 |

| Стекло органическое ПА, ПБ, ПВ | 5 | 4,9 | 49 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 9 | 8,8 | 88 |

| Текстолит поделочный ПТК | 10 | 9,8 | 98 |

| Фаолит А | 1,73 | 1,7 | 17 |

| Фенопласт текстолитовый | 8-10 | 7,8-9,8 | 78-98 |

| Фторопласт 3 | 3-4 | 2,9-3,9 | 29-39 |

| Фторопласт 4 | 2 | 1,96 | 19,6 |

| Целлон | 4 | 3,9 | 39 |

| Дерево | |||

| Бамбук | 22 | 21,6 | 216 |

| Береза | 7 | 6,9 | 69 |

| Бук | 8 | 7,8 | 78 |

| Дуб | 8 | 7,8 | 78 |

| Дуб (при 15 % влажности) вдоль волокон | 9,5 | 9,3 | 93 |

| Ель | 5 | 4,9 | 49 |

| Железное дерево | 22 | 21,6 | 216 |

| Сосна | 5 | 4,9 | 49 |

| Сосна (при 15 % влажности) вдоль волокон | 8 | 7,8 | 78 |

| Минералы | |||

| Графит | 0,5-1,0 | 0,5-0,9 | 4,9-9,8 |

| Различные материалы | |||

| Бакелит | 2-3 | 1,96-2,94 | 19,6-29,4 |

| Гранит | 0,3 | 0,29 | 2,9 |

| Кетгут | 42 | 41,2 | 412 |

| Лед (0 °С) | 0,1 | 0,098 | 0,98 |

| Нити кварцевые | 90 | 88,3 | 883 |

| Нити шелковые | 26 | 25,5 | 255 |

| Паутина | 18 | 17,6 | 176 |

| Стекло органическое | 4 | 3,9 | 39 |

Литература

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: Физматгиз. 1960. – 446 с.

- Справочник по сварке цветных металлов / С.М. Гуревич. Киев.: Наукова думка. 1981. 680 с.

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

Источник