Пенополиуретан прочность при растяжении

Пенополиуретаны (вспененные полиуретаны, ППУ) – это газонаполненные полиуретаны, жесткие или эластичные.

Состав пенополиуретанов

Композиции для производства пенополиуретанов содержат изоцианаты, гидроксилсодержащие олигомеры, воду, катализаторы, эмульгаторы, а в некоторых случаях наполнители, красители и антипирены.

В состав композиций для производства эластичных пенополиуретанов входят простые олигоэфиры с молекулярной массой 750 — 6000, синтезируемые из окисей алкиленов (этилена, пропилена), тетрагидрофурана и гликолей. Реже используют сложные олигоэфиры дикарбоновых кислот (адипиновой, себациновой, янтарной) и гликолей (например, диэтиленгликоля). Жесткие пенополиуретаны получают из простых олигоэфиров разветвленной структуры на основе окисей алкиленов и триолов (глицерина, триметилолпропана и др.) или сложных олигоэфиров на основе дикарбоновых кислот (адипиновой, фталевой и др.) и триолов или их смесей с диэтиленгликолем. Плотность образующихся пенополиуретанов зависит от соотношения изоцианатов и гидроксилсодержащих олигомеров в исходной смеси. При избытке изоцианатов пенополиуретаны содержат больше мочевинных групп, чем при недостатке изоцианатов, когда образуется больше уретановых групп. Поскольку полимочевины обладают более низкой плотностью 1,05—1,23 г/см3), чем полиуретаны 1,28 г/см3), в первом случае получаются пенополиуретаны с меньшей плотностью.

Получение пенополиуретанов

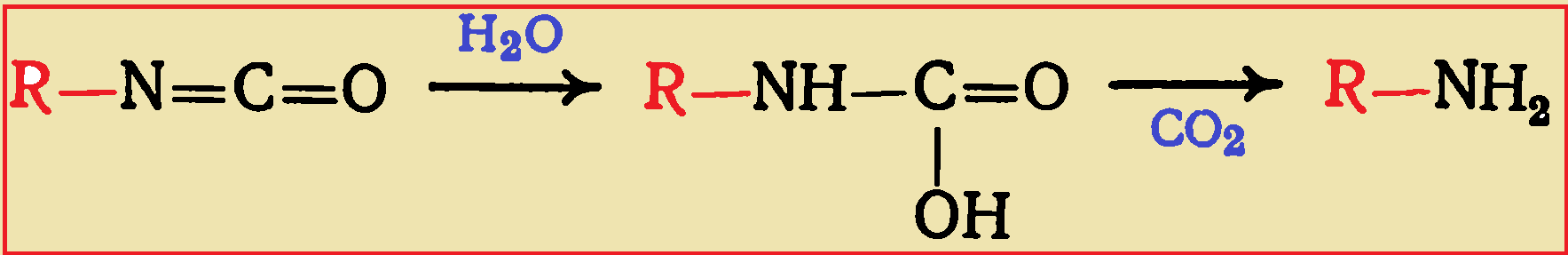

Пенополиуретаны получают взаимодействием ди- или полиизоцианатов с простыми или сложными гидроксилсодержащими полиэфирами в присутствии воды и катализаторов. Вспенивающим агентом служит диоксид углерода (СО2), выделяющийся в результате реакции изоцианатов с водой:

В качестве катализаторов в большинстве случаев применяют третичные амины и оловоорганические соединения. Кроме указанных компонентов в рецептуры пенопластов вводят вспомогательные вещества — стабилизаторы пены, дополнительные вспенивающие агенты (например, фреоны), красители и др.

Пенополиуретаны можно разделить на две группы:

- эластичные пенопласты на основе полиэфиров линейного или слегка разветвленного строения;

- жесткие пенопласты на основе сильно разветвленных полиэфиров, образующих полимеры с большей степенью сшивания.

Плотность вспененных полиуретанов регулируют, изменяя содержание воды. Чем больше вводится воды, тем меньше кажущаяся плотность пены. Например, при получении эластичных пенополиуретанов с кажущейся плотностью 32 кг/м3 приблизительно 75% изоцианатных групп реагирует с водой и лишь около 25% взаимодействует с гидроксильными группами полиэфира.

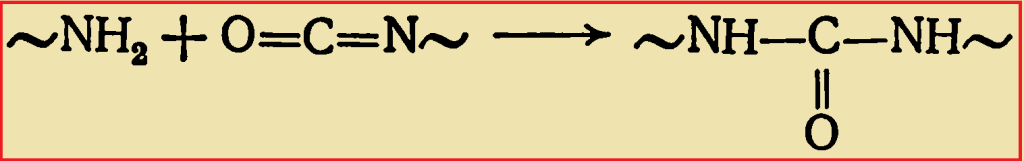

В результате протекания побочных реакций при синтезе пенополиуретанов наряду с уретановыми образуются и другие связи. Так, первичная аминогруппа, образующаяся при взаимодействии изоцианатов с водой, способна вступать в реакцию с изоцианатной группой:

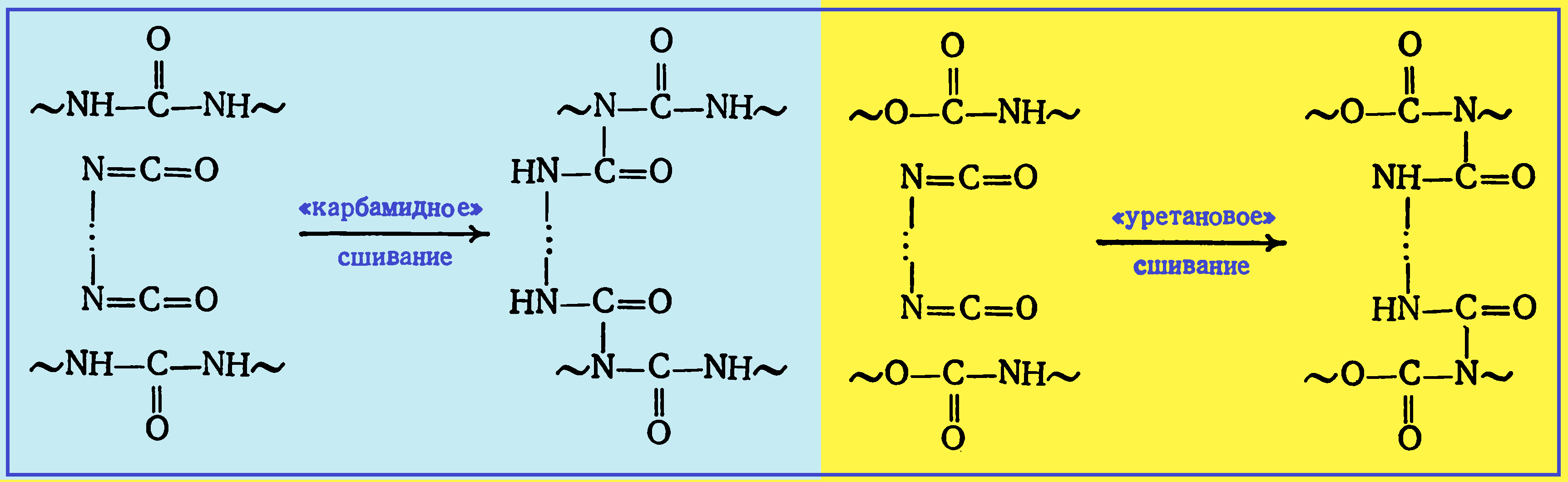

Продуктом реакции является замещенный карбамид, который содержит подвижный атом водорода при азоте и способен взаимодействовать с изоцианатами, вследствие чего при повышенной температуре может происходить сшивание отдельных макромолекул полимера («карбамидное» сшивание):

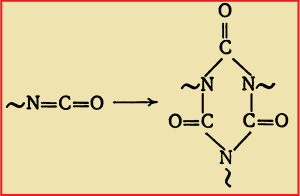

Поперечные связи могут образовываться также при взаимодействии изоцианатных и уретановых групп а также при тримеризации изоцианатных групп, остающихся в макромолекулах, в замещенные изоцианураты:

Взаимодействие изоцианатных групп с гидроксилсодержащими олигомерами и водой — конкурирующие реакции. Роль катализатора сводится к регулированию скорости указанных выше реакций. При этом выделение газа и рост полимерных молекул должны происходить с такими скоростями, чтобы газ оставался в полимере, и образовавшаяся пена была бы достаточно прочной и не опадала.

Наиболее часто в качестве катализаторов применяют соединения олова (олеат и октоат, соли дибутилолова и др.), регулирующие реакцию образования уретановых звеньев, и третичные амины (триэтиламин, триэтаноламин, диметилбензиламин и др.), катализирующие реакции образования трехмерной структуры и выделения углекислого газа. На практике используют каталитическую смесь, состоящую из соединения олова и одного или нескольких аминов. Вспенивать полиуретановую композицию можно также легкокипящими жидкостями, обычно фреонами.

Химизм образования эластичных и жестких пенополиуретанов одинаков. Жесткие пены отличаются от эластичных тем, что состоят из полимеров с большим числом поперечных связей. В жестких пенополиуретанах средняя «молекулярная масса» структурной единицы, приходящаяся на один узел разветвления сетки, составляет 400 — 700, в эластичных пенополиуретанах — 2500—20 000. Поэтому композиции для производства эластичных пенополиуретанов не содержат трифункциональных гидроксилсодержащих олигомеров (или содержат их в небольшом количестве), а также содержат меньше третичных аминов.

Обязательным компонентом композиции является эмульгатор, который способствует высокой степени диспергирования компонентов в массе и выполняет роль стабилизатора пены в момент вспенивания. Для этого используют сульфоспирты, сульфокислоты, кремнийорганические жидкости и др. Некоторые стабилизаторы (например, парафиновые углеводороды, кремнийорганические жидкости) определяют характер (открытые или закрытые) и размер образующихся пор.

В качестве антипиренов применяют трехокись сурьмы, трихлорэтилфосфат, порошкообразный поливинилхлорид и др. Для окрашивания пенополиуретанов пригодно большинство органических красителей. Наполняют пенополиуретаны тальком, керамзитом, суспензионным полистиролом, волокнами различной природы.

Пенополиуретаны производят при помощи вспенивания композиции газами, выделяющимися в результате реакций между компонентами исходной смеси (см. выше), или с помощью легкокипящих жидкостей. Поскольку при образовании пенополиуретана по первому методу выделяется значительное количество тепла, внутренние слон крупногабаритных изделий могут обугливаться. Поэтому первый метод применим только для изготовления изделий небольшой толщины.

Во втором методе выделяющееся тепло затрачивается на испарение легкокипящей жидкости, что позволяет предотвратить местные перегревы и обугливание пенополиуретанов

В промышленности пенополиуретаны получают двумя способами:

- одностадийным;

- двухстадийным.

Одностадийный способ производства пенополиуретанов

По одностадийному способу все компоненты — диизоцианат, полиэфир, воду, катализатор, стабилизатор, эмульгатор — помещают в смеситель одновременно и перемешивают в реакционном аппарате с мешалкой. Пенообразование наступает сразу же, подъем пены начинается приблизительно через 10 с и завершается через 1—2 мин. Окончательное отверждение пены продолжается от нескольких ч до нескольких суток.

Двустадийный (форполимерный) способ получения пенополиуретанов

При двухстадийном (форполимерном) способе производства пенополиуретанов сначала проводят реакцию диизоцианата с олигоэфиром (полиэфиром), а полученный форполимер затем превращают в пенополиуретан при смешении с водой или амином. Изготовление пеноиолиуретановых изделий осуществляют по непрерывной или периодической схеме (заливкой в бумажные формы), а также напылением.

Эластичные пенополиуретаны

Эластичные пенополиуретаны выпускают на основе сложных и простых полиэфиров. Наиболее распространенным их представителем является поролон. Сырьем для его производства служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4- и толуилен-2,6-диизоцианатов (65: 36), а также вода.

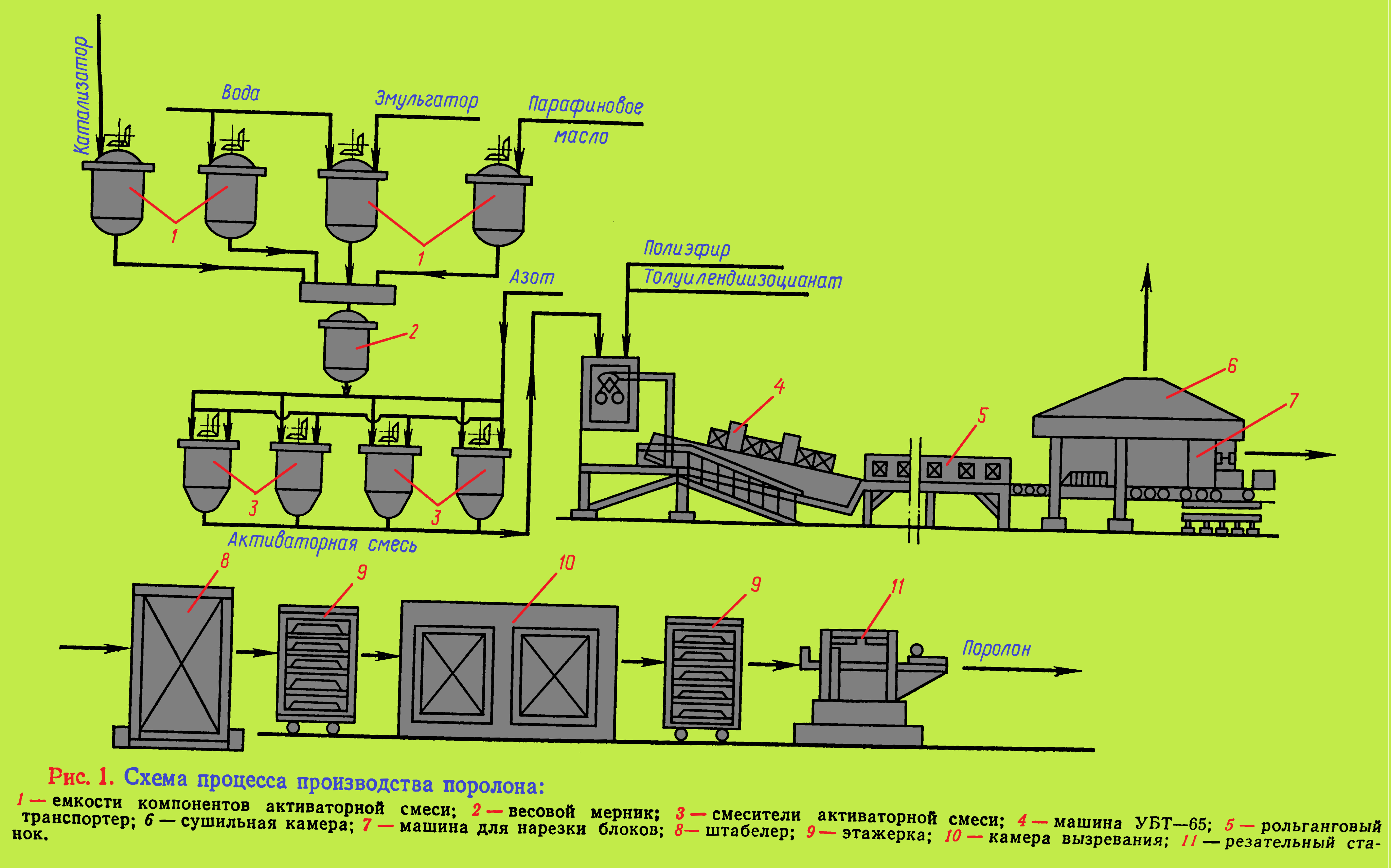

Технологический процесс получения поролона блочным способом (рис.1) состоит из стадий подготовки сырья, вспенивания полиуретана, изготовления, вызревания и переработки поролоновых блоков.

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметиланилин), эмульгатор (натриевые соли сульфокислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толуилендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65 (4). Полученная смесь через сливной патрубок поступает тонкой струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерна через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форма попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена отверждается и приобретает необходимую прочность. Вызревание продолжается около 12—24 ч при непрерывном обдувании блоков воздухом комнатной температуры. Готовые блоки перерабатывают на резательных станках 11 в листы и упаковываются.

Некоторые свойства пенополиуретанов в зависимости от состава композиции (I—IV) приведены ниже:

| Состав композиции, в массовых частях | I | II | III | IV |

| Полиэфир | 100 | 100 | 100 | 100 |

| Толуилендиизоцианат | 45 | 39 | 39 | 31 |

| Вода | 6,0 | 5,0 | 2,5 | 1,8 |

| Катализатор | 1,0 | 1,0 | 0,5 | 0,5 |

| Эмульгатор | 4,2 | 2,0 | 1,0 | 1,0 |

Основные физико-механические показатели эластичных пенополиуретанов приведенных выше композиций:

| Физико-механические показатели эластичных пенополиуретанов | I | II | III | IV |

| Кажущаяся плотность, кг/м3 | 25 | 34 | 50 | 59 |

| Разрушающее напряжение, МПа при растяжении | 0,34 | 0,17 | 0,20 | 0,21 |

| Разрушающее напряжение, МПа при сжатии (с изгибом на 25%) | 0,0055 | 0,0062 | 0,011 | 0,013 |

| Относительное удлинение при разрыве, % | 398 | 450 | 400 | 350 |

Эластичные пенополиуретаны имеют высокие тепло- и звукоизоляционные показатели, хорошие диэлектрические и амортизационные свойства. Они способны склеиваться с деревом, металлами, бумагой, тканями и т. п. Эластичные пенополиуретаны на основе сложных полиэфиров имеют более высокую прочность при растяжении, стойкость к окислительному старению, воздействию масел и растворителей, но меньшую упругость и морозостойкость и меньшую стойкость к старению во влажных условиях, чем эластичные пенополиуретаны на основе простых полиэфиров.

Свойства эластичных пенополиуретанов отечественных марок*

| Показатель | ППУ-Э | ППУ-ЭТ | ППУ-ЭМ-1 |

| Кажущаяся плотность, кг/м3 | 25 – 60 | 30 – 40 | 30 -50 |

| Прочность при растяжении, Мн/м2 (кгс·см) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| Относительное удлинение, % | 150 | 100 | 150 – 170 |

| Эластичность по отскоку, % | 15 | 15 | 20 – 40 |

| Относительная остаточная деформация при 50%-ном сжатии в течение 72 часов при 20°С, % | 10 | 15 | 10 |

| Напряжение сжатия при 40%-ной деформации (кгс/см2) | 0,0025 – 0,0075 (0,025 – 0,075) | 0,003 – 0,01 (0,03 – 0,1) | 0,004 – 0,01 (0,04 – 0,1) |

| Температура применения, °С | от -15 до 100 | от -20 до 100 | от -50 до 100 |

| Потеря массы при горении (метод «огненная труба») | — | 22 | — |

| Коэффициент звукопоглощения при 250 гц | 0,35 | 0,36 | — |

| при 1000 гц | 0,80 | 0,85 | — |

| при 4000 гц | 0,75 | 0,80 | — |

*источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Эластичные пенопласты с закрытыми порами применяют для изготовления поплавковых изделий, механических опор, теплоизоляции для работы при низких (жидкий азот) и относительно высоких (до 120 °С) температурах. Пенопласта с открытыми порами используют для производства губок, подушек, сидений, звукоизоляционных материалов и т. д.

Все большее применение находят интегральные пенополиуретаны, имеющие плотную поверхностную пленку и вспененную сердцевину, причем все изделие образуется за один цикл заливки.

Жесткие пенополиуретаны

Жесткие пенополиуретаны получают главным образом методами заливки и напыления. По первому методу процесс проводят «следующим образом.

При повышенной температуре и перемешивании приготовляют смесь полиэфира с катализатором, эмульгатором и водой. После выдержки при 30 °С в течение 20—30 мин в смесь добавляют толуилендиизоцианат и перемешивают массу 1—2 мин.

При этом температура массы повышается на 5—10 °С, возрастает ее вязкость и происходит частичное вспенивание. Затем массу разливают в ограничительные формы, соответствующие конфигурации изделий. Вспенивание продолжается 30—35 мин.

В течение этого времени форма заполняется пенопластом, который приобретает необходимую твердость и ячеистую структуру. Для получения пенополиуретанов методом напыления на поверхность различных материалов применяют передвижную малогабаритную установку, которая состоит из обогреваемых емкостей для компонентов, шестеренчатых насосов и пистолета-распылителя с мешалкой. Толщина напыляемого слоя составляет 5—50 мм, кажущаяся плотность — от 35 до 200 кг/м3.

Физико-механические показатели некоторых марок жестких пенополиуретанов на основе сложных полиэфиров (продуктов взаимодействия двухосновных кислот с многоатомными спиртами, содержащими свободные гидроксильные и карбоксильные группы) и диизоцианатов (смеси толуилен-2,4 и толуилен-2,6-диизоцианатов) приведены ниже:

| Кажущаяся плотность, кг/м3 | 60 | 100 | 200 |

| Разрушающее напряжение при сжатии, МПа | 0,20 | 0,78 | 2,45 |

| Ударная вязкость, кДж/м2 | 0,48 | 0,39 | 0,59 |

| Коэффициент теплопроводности, Вт/(м·К) | 0,024 | 0,031 | 0,057 |

| Тангенс угла диэлектрических потерь при 1010 Гц | 1,05 | 1,1 | 1,23 |

| Усадка (линейная) за 24 ч, % | 0,6 | 0,3 | 0,5 |

| Верхний предел рабочих температур, °С | 100 | 130 – 150 | 170 |

| Водопоглощение за 24 ч, кг/м2 | 0,2 | 0,1 | 0,1 |

Жесткие полиуретаны характеризуются хорошей формоустойчивостью, имеют высокие тепло- и звукоизоляционные показатели. Они устойчивы к действию кипящей воды, бензина, керосина, смазочных масел, водных растворов солей, этилового спирта и т. п. Пенопласты легко очищаются мыльной водой; они противостоят плесени и гниению. Жесткие полиуретановые пенопласты имеют хорошие электроизоляционные свойства. Кроме того, они проявляют высокую адгезию к дереву, металлу, тканям и другим материалам. Небольшая плотность и малая способность к водопоглощению позволяют использовать жесткие пенополиуретаны для изготовления незатопляемых лодок и понтонов, а также трехслойных и многослойных конструкций, отличающихся высокой теплостойкостью, вибростойкостью и проницаемостью для электромагнитных волн. Жесткие пенополиуретаны применяются в строительстве, авиа-, авто- и судостроении, холодильном деле и т. д. Для улучшения свойств пенополиуретанов и для снижения их стоимости широко используют различные наполнители (стеклянное волокно, стекломаты и др.).

Свойства жестких пенополиуретанов отечественных марок*

| Показатель | ПУ-101 | ПУ-101Т | ППУ-3С | ППУ-304Н |

| Кажущаяся плотность, кг/м3 | 100 – 200 | 150 – 250 | 50 | 30-50 |

| Прочность, Мн/м2 (кгс/см2) не менее при сжатии | 1,0 – 1,9 (10 – 19) | 2,0 – 4,2 (20 – 42) | 0,25 (2,5) | 0,15 – 0,5 (1,5 – 5) |

| при изгибе | 0,8 – 1,5 (8 – 15) | 1,5 – 3,5 (15 – 35) | 0,2 (2) | 0,2 – 0,9 (2 – 9) |

| Ударная вязкость кдж/м2 или кгс·см/см2, не менее | 0,4 | 0,5 – 0,8 | 0,6 | 0,4 – 0,6 |

| Коэффициент теплопроводности, вт/(м·К) | 0,031 – 0,035 | 0,033 – 0,047 | 0,033 – 0,038 | 0,023 – 0,035 |

| Ккал/(м·ч·°С) | 0,027 – 0,030 | 0,028 – 0,040 | 0,028 – 0,033 | 0,02 – 0,03 |

| Водопоглощение за 24 часа, %, не более | 0,3 | 0,3 | 0,3 | 0,3 |

| Температура применения, °С | от -50 до 150 | от -60 до 200 | от -60 до 60 | от -60 до 100 |

| Диэлектрическая проницаемость при 1010 гц | 1,1 – 1,2 | 1,1 – 1,3 | — | — |

| Тангенс угла диэлектрических потерь при 1010 гц | 0,0015 | 0,0016 – 0,0020 | — | — |

* источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Полиуретановыми пенопластами заполняют зазоры в бетоноконструкциях и полости при изготовлении дверей и оконных рам, производят отделку колпаков, радаров, тропических шлемов, несущих плоскостей и кабин самолетов и др.

Список литературы:

Вандерберг Э. Пластмасса в промышленности и в технике. М., Машиностроение, 1964. 196 с.

Домброу Б. А. Полиуретаны. М., Госхимиздат, 1961. 152 с.

Лафенгауз А: П., Юоичева Е. Я.— В кн.: Пенопласта. М., Оборонгиз, 1960, с. 117;

Павлов В. В., Горячев М, С, Дурасова Т. Ф. Там же, с. 131.

Коршак В. В., Фрунзе Г. М. Синтетические гетероцепные полиамиды. М., изд.-во АН СССР, 1962. 523 с.

Кузнецов Е, В., Прохорова И, Я. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М., Химия, 1975А74 с.

Лосев И. Я. Тростянская Е. Б. Химия синтетических полимеров. Изд. 2-е. М., Химия, 1971. 615 с.

Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. Изд. 2-е, М.~Л., Химия, 1966. 768 с.

Саундерс Дж. X., Фриш К. /С. Химия полиуретанов. Пер. с англ./Под ред. X. М. Энтелиса. М., Химия, 1968. 470 с.

Керча Ю. Ю. Физическая химия полиуретанов. Киев, Наукова думка, 1979, 220 с.

Берлин А. А., Шутов Ф. А. Упрочненные газонаполненные пластмассы. М., Химия, 1980. 192 с.

Композиционные материалы на основе полиуретанов. Пер. с англ./Под ред. Ф. А. Шутова. М, Химия, 1982. 214 с.

Дементьев А. Г., Тараканов О. Г. Структура и свойства пенопластов. М., Химия, 1983. 208 с.

Берлин А. А., Шутов Ф. А. Пенополимеры на основе реакционноспособных олигомеров М., Химия, 1977, 116 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год

Источник

Характеристики поролона.

В данной статье мы собрали технические характеристики, виды и обозначения паралона.

Виды поролона: ST — стандартная марка; EL — повышенная жесткость; HL – жесткий; HS — мягкий и супермягкий; HR — высокоэластичный. Обозначение марки поролона: латинскими буквами обозначается тип, первыми двумя цифрами – плотность, следующими двумя цифрами – жесткость. Например: обозначение поролона EL 2540, где EL — повышенная жесткость, плотность поролона – 25 кг / м³, уровень жесткости – 4.

Главные показатели качества поролона.

Плотность

Одним из основных показателей качества поролона является плотность. Причем чем выше плотность, тем длиннее эксплуатационные сроки. Плотность указывает на количество поролона в единице объема. А так как в поролоновых ячейках есть еще и воздух, то этот показатель называют «кажущаяся плотность».

Но не следует думать, что плотность материала влияет на его жесткость — на мягкость этот показатель совсем не действует. Напротив, мягкий поролон может быть даже с большей плотностью. Более того, сроки эксплуатации поролона прежде всего зависят от его плотности: чем значительнее плотность, тем более долгий срок этот материал будет воспринимать нагрузки не деформируясь.

На заметку: поролон для спальных мест должен иметь плотность не ниже 25 кг / м².

Напряжение при сжатии.

Этой величиной характеризуется жесткость поролона и свидетельствует о том, какая сила в кПа может быть приложена к участку поролона, для сжатия его на 40%. Традиционно напряжение при сжатии и плотность являются основными характеристиками марки поролона. К примеру, марка поролона ST 2534 характеризуется напряжением сжатия 3,4 кПа.

Прочностные показатели.

Прочностные показатели в данном случае — это предельная прочность при разрыве и сравнительное удлинение при разрыве. Первый сообщает о величине силы, необходимой для разрыва поролона. Второй показатель говорит об относительной (по отношению к первоначальной) длине растяжения поролона до момента разрыва. Например, показатели для поролона ST 2534 обычно выражаются пределом прочности при разрыве 130-140 кПа и относительным удлинением при разрыве 220-280 %.

Эластичность поролона.

Эластичность поролона определяется высотой отскока особого шарика после свободного падения на поролон с определенной высоты. Естественно, более жесткий поролон не спровоцирует сильный отскок шарика.

Величина остаточной деформации.

Величину остаточной деформации поролона считают одним из самых главных показателей качества материала, характеризующего его способность сберегать свою форму и размеры в процессе использования. Для того чтобы определить остаточную деформацию образец поролона сдавливают вдвое и оставляют в таком положении на некоторое время, при условии что температура и влажность воздуха имеют определенное значение. После этого производят замеры размеров поролона и выявляют величину отклонения от заданных параметров. Ра-зумеется, для изготовления сидений нельзя использовать поролон с высокой остаточной деформацией. Очевидно также что более высокая плотность поролона соответствует его меньшей остаточной деформации.

Степени комфортности поролона.

Показатель комфортности определяется коэффициентом комфорта и коэффициентом опоры. Первый характеризуется приятным осязанием на ощупывание и мягкость поролона при небольшом сжатии, а второй способностью поролона удерживать и равномерно распределять усилие от груза, помещенного сверху.

Подытоживая вышесказанное, можно отметить, что выбор поролона должен полностью зависеть от его будущего функционального назначения, а не от стоимости, так как использование неподходящего поролона может в разы сократить время эксплуатации мебели. Кроме того, хороший поролон отличается высокими показателями эластичности, прочности и удлинения при разрыве и низкой остаточной деформацией.

Марки.

Для того чтобы обеспечить максимальную комфортность своей продукции изготовители матрацев и мягкой мебели часто применяют технологию многослойности: для верхнего настилочного слоя применяется поролон с высоким коэффициентом комфорта, а для нижнего – с высоким коэффициентом опоры.

1620. Данной маркой поролона открывается линейка мягких пен. Эта марка поролона является наиболее легкой и наименее долговечной, ее чаще всего используют как упаковку или для изготовления таких мебельных элементов, которые подвергаются небольшим нагрузкам. Кроме этого, поролон 1620-й прекрасно подходит для отделки задних и боковых поверхностей диванов и кресел.

2036, 1930, 1820. Все эти марки поролона сходны между собой. Они обладают большей долговечностью и лучшими физико-механическими характеристиками, чем 1620-я марка. Однако низкая плотность и сравнительно большие потери свойств во время динамических нагрузок не позволяют использовать данные марки для производства мебельных сидений, предусмотренных для длительной эксплуатации. Они прекрасно подходят для изготовления различных элементов недорогой мебели: подушек, подголовников, спинок, сидений и т.д. При этом марка 1820я больше подходит для производства спинок, а марка поролона 2036-я – для изготовления мебельных сидений.

2336, 2310. Эти марки поролона имеют различия как по жесткости, так и по эластичности. Причем 2310я марка намного мягче и эластичнее, чем 2336-я. Данные марки поролона выносливее, чем поролон предшествующей группы, хотя невысокая плотность все равно накладывает ограничения на срок их эксплуатации и соответственно, сферу использования.

Подобные материалы прекрасно подходят для производства мягких деталей подростковой и детской мебели, а также мебели для взрослых (при нагрузке 60 — 80 кг) с ограниченным эксплуатационным сроком. 2336-я и 2310я марки поролона хорошо зарекомендовали себя, как смягчающие слои мягких элементов пружинных блоков.

Но больше всего 2336-й подходит для производства деталей подголовников и спинок. Причем для того чтобы повысить комфортность элементов мебели лучше всего сочетать эту марку с 2310-й. Подобная комбинация значительно увеличит фактор комфортности и показатели эластичности изделия. В общем, марку 2310 не советуют применять для производства несущих элементов целиком. Гораздо лучше ее сочетать с более жесткими и плотными марками поролона.

2536, 2516. Эксплуатационные свойства этих марок намного превосходят характеристики марок поролона 2336 и 2310.

Марка 2536 — одна из самых популярных на российском мебельном рынке. Ей свойственна низкая остаточная деформация и достаточная эластичность при доступной стоимости.

2545, 2345, 2240. Данные марки ППУ представляют собой пены с повышенной жесткостью. Их можно применять для того, чтобы увеличить несущую способность сидений, подголовников, спинок и матрасов. Марки этого поролона не отличаются такой же комфортностью и эластичностью, как марки поролона 2536, 2336, следовательно, их лучше применять для производства внутреннего слоя комбинированных элементов. Марка 2240 также хорошо подходит для использования как упаковочный материал.

4050, 3540, 3530, 3040. Марки ППУ 3540, 3040, 4050 являются пенами с повышенной жесткостью, а марка ППУ 3530 причисляется к мягким пенам.

Подобные марки ППУ отличаются большими сроками службы и несущей способностью, идеально подходящей для производства матрасов и сидений. Марки ППУ, плотность которых 30 кг/м3 и выше, чаще всего применяются для мебельного производства в странах Евросоюза. Эластичные и комфортные материалы этой группы устойчивы к размягчительным процессам и прекрасно сохраняют размеры в процессе эксплуатации. Марка поролона 3040 рекомендуется для использования при изготовлении спинок, сидений, подлокотников и матрасов, которые рассчитаны на нагрузочное воздействие до 80 кг, а марка ППУ 3540 подходит для изделий, функционирующих при нагрузках до 100 кг.

Марки ППУ 3530 и 4050 являются одними из самых эластичных и комфортных. Высокая несущая способность и выдающаяся долговечность марки поролона 4050 позволяет использовать ее для производства элементов мебели, эксплуатирующихся в самых суровых условиях. К этой категории можно отнести, прежде всего, офисную мебель и мебель, используемую в различных общественных помещениях. Элементы из ППУ марки 4050 могут с успехом применяться при нагрузке 80-120 кг. Марка поролона 3530 – намного мягче. Она хорошо комбинируется с другими вариантами данной группы или используется отдельно, если нагрузка не превышает 80 кг.

Пены высокоэластичные 3535 и 3020. В этих материалах объединились преимущества мягких ППУ (с высокой эластичностью и небольшой начальной жесткостью) и преимущества пен высокой жесткости (с высокой несущей способностью и непрерывной поддержкой тела при лежании или сидении). Индекс комфортности подобных пен значительно превышает показатели проанализированных ранее марок ППУ. Высокоэластичные пены, плотность которых выше 30 кг/м3, прекрасно подходят для изготовления цельных мягких элементов мебели без применения комбинирования.

Марку ППУ 3020 можно применять для изготовления матрасов или спинок с расчетной нагрузкой до 60 кг, а марку поролона 3535 — для производства матрасов и сидений нагрузкой до 80 кг.

Преимущества

работы с нами

Широкий ассортимент изделий и привлекательные цены

Быстрая и качественная реализация продукции

Гибкие финансовые условия

Качественное сервисное обслуживание

Сделать заявку

на продукцию

По телефонам

+7 (812) 409-90 98+7 (499) 348-96-98

По почте

zakaz@flexprom.com

По форме

Оставить заявку

Сделать заказ

Заполните форму и наш специалист свяжется с вами в кратчайшие сроки и подготовит индивидуальное предложение

Источник