Относительное удлинение при растяжении металла

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

им. В.А. КУЧЕРЕНКО ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

ПО МЕТОДИКЕ ОПРЕДЕЛЕНИЯ

ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО

УДЛИНЕНИЯ СТРОИТЕЛЬНЫХ

СТАЛЕЙ ПРИ ИСПЫТАНИИ

НА РАСТЯЖЕНИЕ

Утверждены директором ЦНИИСК

им. В.А.

Кучеренко

27 апреля 1979 г.

МОСКВА — 1980

Рекомендации распространяются

на стальной

прокат для строительных металлических

конструкций и устанавливают методы определения относительного равномерного

удлинения как характеристики, нормируемой

техническими условиями, так и необходимой при

проведении научно-исследовательских работ.

Рекомендации предназначены

для инженерно-технических работников заводских

лабораторий (заводов строительных металлоконструкций)

и научно-исследовательских организаций.

Рис. 2.

СОДЕРЖАНИЕ

При работе стали в

конструкциях характеристика относительного равномерного удлинения играет важную роль для

оценки способности металла пластически деформироваться. Эта характеристика

имеет большее значение, чем нормируемое в настоящее время полное относительное

удлинение согласно ГОСТ 1497-73. До настоящего времени для определения равномерного

относительного удлинения в основном использовалась методика, описанная в

стандарте на арматурные стали, где не предусмотрены плоские образцы.

Настоящее руководство

распространяется на стальной толстолистовой, широкополосный универсальный и

фасонный (уголок, швеллер, балка) прокат толщиной от 4 до 40 мм, независимо от

его прочностных свойств, предназначенный для изготовления

строительных металлических конструкций, и

устанавливает методы определения относительного равномерного удлинения при

статических испытаниях

на растяжение при нормальных температурах ![]() .

.

Применение методов

определения относительного равномерного удлинения предусматривается в

стандартах и технических условиях на соответствующие виды проката,

предназначенного для строительных металлических конструкций.

Термины и определения,

принятые в настоящих рекомендациях, согласованы с ГОСТ 1497-73 «Металлы. Методы испытания на растяжение».

Относительное равномерное

удлинение определяется одновременно с относительным удлинением после разрыва.

Настоящие рекомендации

разработаны Отделением прочности и новых форм металлических конструкций и

Отделением испытаний конструкций ЦНИИСК им. Кучеренко Госстроя СССР (составили кандидаты

технических наук Потапов В.Н. и Жулев Ю.К.) на

основании материалов исследований, выполненных

в период 1976-78 гг.

Дирекция ЦНИИСК

им. Кучеренко

1.1. При испытании на

растяжение по определению относительного равномерного удлинения принимаются

следующие обозначения и определения:

l — рабочая длина в мм — часть образца с постоянной площадью поперечного сечения между его

головкой или участком для захвата;

l0 — начальная расчетная длина образца в мм, на которой

определяется удлинение после разрыва;

lпр — начальная расчетная длина участка образца в мм, на которой

определяется равномерное удлинение;

lкр — конечная расчетная длина участка образца в мм, не

включающая место разрыва;

lт — установочная база измерителя деформаций в мм;

d0 — начальный диаметр рабочей части цилиндрического образца до

разрыва в мм;

F0 — начальная площадь поперечного сечения рабочей части образца в мм2;

Fкр — конечная площадь поперечного сечения рабочей части образца после

разрыва, определяемая в расчетной части равномерного

относительного удлинения в мм2.

1.2. Характеристики

механических свойств, получаемых при испытании на растяжение, имеют следующие

обозначения и определения:

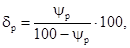

δр — относительное равномерное удлинение после разрыва в % — отношение приращения расчетной длины образца (lкр — lнр) на участке, не

включающем место разрыва, к соответствующей первоначальной длине lнр;

ψp — относительное равномерное сужение в % — отношение изменения

площади поперечного сечения образца (F0 — Fкр) после разрыва на участке, не включающем место разрыва, к начальной площади поперечного сечения;

Pвр — максимальная осевая растягивающая нагрузка в кГс, действующая

на образец до образования шейки.

2.1. Для определения

относительного равномерного удлинения при испытании на растяжение применяют

пропорциональные плоские образцы типов I и II с начальной расчетной длиной ![]() а также пропорциональные цилиндрические образцы типов I — VII

а также пропорциональные цилиндрические образцы типов I — VII

с l0 = 10d0 по ГОСТ 1497-73.

2.2. Рабочая длина плоского

образца должна составлять

![]()

2.3. При испытании

толстолистового широкополосного и уголкового проката применяют, как правило, плоские образцы. При

испытании швеллерного и двутаврового проката применяют, в основном,

цилиндрические образцы; допускается применение плоских образцов с одной прокатной и другой

обработанной поверхностями.

Плоские образцы должны сохранять

поверхностные слои проката. При толщине проката свыше 25 мм:

— испытания проводят на

плоских образцах толщиной 25 мм с одной прокатной поверхностью;

— допускается применять

плоские образцы

с обеими прокатными поверхностями, принимая при этом ширину образца не менее 50

мм и расчетную длину ![]() .

.

2.4. Измерение начальной и

конечной расчетных длин, размеров поперечного

сечения образца производят с точностью до 0,1 мм.

2.5. На рабочей части образца

рекомендуется наносить разметку — неглубокие керны, риски или иные метки через каждые 5 или

10 мм.

3.1. Для испытаний применяют

разрывные и универсальные машины всех систем, если они соответствуют

требованиям ГОСТ 1497-73, ГОСТ 7855-74

и требованиям

стандартов на стали для строительных металлических конструкций.

3.2. При проведении испытаний

должны соблюдаться следующие основные условия:

а) надежное центрирование

образца в захватах испытательной машины;

б) плавность нагружения;

в) скорость перемещения активного захвата при

испытании до предела текучести долина быть не

более 0,01, за пределом текучести не более 0,2 длины расчетной части образца,

выраженной в мм/мин.

4.1. При текущих испытаниях

определение относительного равномерного

удлинения может производиться по одному из

следующих методов:

Первый метод

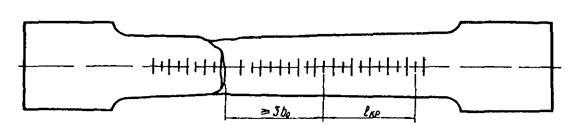

Относительное равномерное

удлинение δр определяют вне участка разрыва (предпочтительней на

большей части разрушенного образца) на начальной расчетной длине, равной 50 мм.

При этом расстояние от места разрыва до

ближайшей точки (риски) начальной расчетной

длины lпр должно быть не менее 3b0*) (с округлением до ближайшей удаленной

разметочной риски от места разрыва образца где

b0 — начальная ширина образца (рис. 1).

______________

*)

В случае цилиндрических образцов вместо b0 следует d0.

Рис. 1

Относительное равномерное

удлинение δр в процентах вычисляют по формуле

![]()

Второй метод

Относительное равномерное

удлинение δр в % вычисляют по следующей формуле

![]()

где ψр — относительное равномерное сужение в %, вычисленное по формуле

![]()

Измерение площади Fкр производится на расстоянии от места

разрыва не менее 4b0.

Третий метод*)

______________

*) Этот метод

допускает использование образцов с пятикратной расчетной длиной.

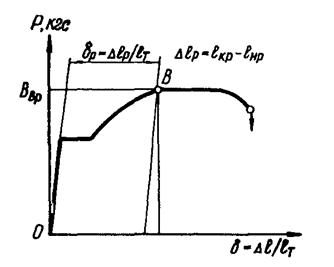

Относительное равномерное

удлинение δр определяют графически по диаграмме растяжения (рис. 2), записываемой соответствующим измерителем деформаций, установленным непосредственно на

образце.

Масштаб по оси деформаций

должен быть не менее 50:1.

Примечание. Определение δр производится на

участке диаграммы растяжения, заканчивающемся точкой В, которая соответствует

началу достижения максимальной нагрузки Рвр.

Рис. 2

4.2. Относительное

равномерное удлинение вычисляют с округлением до 0,5 %. При этом доли до 0,25 %

отбрасывают, а доли в 0,25 % и более принимают за 0,5 % (см. приложение).

4.3. Испытание считается

недействительным:

— при разрыве

образца по кернам (рискам), если при этом какая-либо

характеристика механических свойств по своей величине не отвечает установленным требованиям;

— при разрыве

образца в захватах испытательной машины или за пределами расчетной длины;

— при обнаружении ошибок в

проведении испытаний или записи результатов

испытаний.

В указанных случаях испытание

на растяжение должно быть повторено на отобранных от той же партии или плавки

новых образцах.

По первому методу (рис. 1)

Начальная расчетная длина lнр = 50

мм;

Конечная расчетная длина lкр = 58,4 мм,

![]()

По второму методу

Начальная площадь поперечного сечения

(10×30 мм) образца F0 = 300 мм2.

Конечная площадь поперечного

сечения образца (замеренная на расстоянии 4b0 от места разрыва) Fкр = 258 мм2

|

|

Источник

Сталь обладает свойствами упругоиластичных тел, для которых характерно наличие как упругих (обратимых), так и пластических (необратимых) деформаций при испытании на растяжение.

Стали различных марок проявляют упругие и пластичные свойства в разной степени Так, малоуглеродистые стали Ст0 . Ст3 обладают заметной пластичностью и большим удлинением при разрыве, в то же время высокоуглеродистые и легированные стали малопластичны и имеют небольшие удлинения при разрыве.

На диаграмме деформация — напряжение при испытании сталей на растяжение, вначале деформации пропорциональны напряжению. Максимальное напряжение, при котором сохраняется эта зависимость, называется пределом упругости σу. По достижении определенного напряжения, называемого пределом текучести σт, материал начинает интенсивно деформироваться (течь) без заметного увеличения напряжений. Эти деформации — пластические. По достижении определенною значения деформации процесс течения материала прекращается — материал как бы вновь приобретает прочность. Напряжения в материале растут вплоть до значения σв при котором материал разрушается. Значение σв, являющееся пределом прочности, у металлов называют временным сопротивлением разрыву. Деформации, соответствующие временному сопротивлению разрыву, называются относительным удлинением при разрыве.

При испытании стали на растяжение определяют предел текучести σт, временное сопротивление разрыву σв и относительное удлинение при разрыве ε. Испытания образцов стальной арматуры проводят на разрывных и универсальных испытательных машинах разных систем, которые должны обеспечивать точное центрирование оси образца относительно направления нагрузки; плавное возрастание нагрузки без толчков и пульсации, возможность приостановки нагружения с точностью до одного деления шкалы нагрузки и сохранения показания нагрузки в течение 30 с; возможность измерения деформаций образца.

Подготовка образцов. Для испытаний на растяжение применяют образцы арматурной стали круглые, гладкие или периодического профиля с необработанной поверхностью диаметром от 3 до 90 мм. Общую длину образцов арматуры назначают с учетом рабочей длины, которая должна составлять не менее 200 мм для образцов диаметром до 20 мм и не менее 10d (где d — диаметр образца) для образцов диаметром свыше 20 мм. Начальную площадь поперечного сечения S0 (мм2) необработанных образцов арматуры определяют в зависимости от их массы т (г) и длины l (мм) по формуле:

S0 = m/(ρI),

где ρ — плотность стали, равная 7,85- 10-1 г/мм3.

Если образцы диаметром от 3 до 40 мм обточены или они круглые и гладкие, то площадь поперечного сечения арматуры определяют по фактическому диаметру образца Для этого диаметр измеряют в трех местах по длине образца* в середине и по концам рабочей части, в каждом месте в двух взаимно перпендикулярных направлениях. Площадь поперечного сечения S0 находят по среднему значению диаметра. Фактические диаметры образцов арматурной стали определяют с погрешностью не более 0,1 мм; начальную и конечную рабочие длины образцов — с погрешностью не более 0,5 мм.

Массу образцов арматурной стали периодического профиля для расчета диаметра вычисляют с различной степенью точности в зависимости от диаметра для стали диаметром до 10 мм — с погрешностью не более 1 г; диаметром от 10 до 20 мм — не более 2 г; диаметром более 20 мм — не более 10 г.

Образцы арматурной стали, имеющие искривления, трещины расслоения, вмятины, а также другие поверхностные дефекты, не испытывают, они подлежат замене. Испытания арматурной стали считают недействительными при разрыве образца в захватах испытательной машины или по разметочным кернам (рискам) на рабочей длине образца В таком случае испытания повторяют на вновь подготовленных образцах из той же партии.

Определение предела текучести (физического). Наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки, называют пределом текучести. Этот показатель определяют для арматуры из низкоуглеродистых сталей.

При испытании образец арматурной стали закрепляют в зажимах машины и после ее включения следят за показаниями стрелки силоизмерителя. По достижении металлом предела текучести (деформация происходит без увеличения нагрузки) стрелка силоизмерителя останавливается, а затем вновь начинает перемешаться. В момент остановки стрелки нагрузку фиксируют, принимая ее за нагрузку, соответствующую пределу текучести (физическому) σт (МПа), который вычисляют с погрешностью не более 5 МПа по формуле:

σт= Fт /So

где Fт — нагрузка, соответствующая началу текучести. H;

So — начальная площадь поперечного сечения образца в рабочей части, мм2.

Определение временного сопротивления. Временное сопротивление характеризует напряжение, соответствующее наибольшей нагрузке Fmax, которая предшествует разрушению образца.

При испытании для определения временного сопротивления σв образец растягивают под действием плавно возрастающей нагрузки до разрушения, при этом по силоизмерителю фиксируют максимальную нагрузку Fmах предшествующую разрушению. Временное сопротивление определяют с погрешностью не более 5МПа по формуле

σт= Fmax /So

Определение относительного удлинения после разрыва. Отношение приращения расчетной длины образца к ее первоначальной длине называют относительным удлинением.

Относительное удлинение после разрыва определяют на начальной расчетной длине образца l0, в пределах которой произошел разрыв Начальную расчетную длину образца l0 принимают равной: для арматурной стали диаметром до 10 мм — 100 мм, для стали большего диаметра — равной пяти диаметрам. При испытании горячекатаной арматурной стали классов А-I и А-III диаметром 6…9 мм начальную расчетную длину принимают также равной пяти диаметрам.

Для определения приращения при разрыве образцы (рис. 1, а) перед испытанием размечают на длину несколько большую, чем их рабочая длина. Разметка производится на п равных частей с помощью рисок, наносимых керном, делительной машиной или иным способом. Расстояние между рисками принимают для стержней диаметром 10 мм и более не больше их диаметра, для стержней диаметром менее 10 мм — не более 5 мм.

Число интервалов, соответствующее начальной расчетной длине образца l0, обозначают п. Если число интервалов получается дробным, n округляют до целого числа в большую сторону.

Рис.1. Образцы арматурной стали при определении относительногоудлинения после разрыва

а — при месте разрыва близком к середине образца (больше чем n/2 от захватов машины).

б — при месте разрыва на расстоянии, меньшем, чем n/2 от захвата машины

После разрыва образца полученные половинки тщательно складывают вместе так, чтобы их оси образовали одну прямую линию Если между сложенными концами половинок имеется зазор, получившийся в результате выкрашивания металла при испытании или других причин, то зазор включают в длину расчетной (конечной) части образца после разрыва. От места разрыва в одну сторону откладывают n/2 интервалов и ставят метку а. Дробную величину n/2 округляют до целого числа в большую сторону. Участок от места разрыва до первой риски принимают для расчета за полный интервал От метки а откладывают в сторону разрыва п интервалов и славят вторую метку b. Длина отрезка аb будет составлять конечную расчетную длину стержня lк.

В том случае, если место разрыва будет ближе, чем величина n/2 к краю захвата машины, то конечную расчетную длину образца lк, полученную после разрыва, определяют следующим образом (рис 17 1,б) Устанавливают число интервалов от места разрыва до крайней риски q и обозначают его т/2. Затем от точки q к месту разрыва откладывают метку с. После этого от метки с откладывают (n/2 т/2) интервалов и ставят метку с. Конечную расчетную длину образца lк в этом случае вычисляют по формуле

lк= сq+2 се

где сq и се — длины участков образна соответственно между метками с и q и с и е.

Если разрыв происходит на расстоянии от захвата меньшем, чем длина двух интервалов, расчетную длину нельзя точно определить, для этого необходимо провести повторное испытание.

Определив конечную длину lк, находят относительное удлинение ε (%).

ε=[( lк — l0)/l0]100,

где l0 и lк соответственно начальная и конечная расчетная длина образца,мм

Твердость стали

Твердость стали определяют чаще всего методами Бринелля или Роквелла, реже методом Виккерса.

Метод Бринелля. Определение твердости по методу Бринелля основано на вдавливании в предварительно отшлифованную поверхность испытуемого материала под определенной нагрузкой стальною закаленного шарика. По размеру полученного на испытуемом материале отпечатка судят о его твердости.

Для испытания твердости стали по методу Бринелля применяют приборы (рис. 17.2) с пределами измерений от 8 до 450 единиц. Испытуемый образец помещают на столике l, подвижно закрепленном на станине прибора. Система рычагов 4, 5, 6 передает многократно увеличенную нагрузку от груза 7 к шарику 2, вдавливаемому в образец. Шарик подрессорен пружиной 3. При передаче нагрузки поворачивается эксцентрик 8 и срабатывает звонок 9, показывающий, что нагрузка достигла задан-ного предела.

Диаметры стальных шариков, вдавливаемых в испытуемый материал, устанавливают в зависимости от прилагаемой нагрузки. Так, при диаметре 2,5 мм нагрузки на стальной шарик составляют 625 и 1875 Н; при диаметре 5 мм — 2,5 и 7,5 кН, при диаметре 10 мм — 10 и 30 кН. Для испытания стали обычно применяют стальные шарики диаметром 10 мм при нагрузке 30 кН.

Рис. 3. Отсчетный микроскоп

1-упор, 2-окно, 3-объектив

4-корпус, 5-винт, 6-втулка,

7-тубус, 8-окуляр

Рис. 2. Схема прибора Бринелля:

1-столик, 2- шарик, 3-пружина,

4-6- рычаги, 7-груз, 8- эксцентрик

9- звонок

Величину полученного на образце стали отпечатка измеряют отсчетным микроскопом с ценой деления 0,05 мм и с полем зрения не менее 6,5 мм. Некоторые типы приборов снабжены проекционным устройством, которое позволяет измерять диаметр отпечатка на экране.

Отсчетный микроскоп (рис.3) состоит из корпуса 4 заканчивающегося внизу упором l, и тубуса 7, вставленного во втулку 6 корпуса. Тубус вверху заканчивается окуляром 8, а внизу — объективом 3. Чтобы определить размер отпечатка, микроскоп устанавливают на поверхность испытанного материала так, чтобы отверстие в упоре микроскопа располагалось концентрично с отпечатком. Окно 2 поворачивают в направлении источника света и, вращая винт 5, добиваются резкого изображения поверхности отпечатка. Встроенную в микроскоп оптическую шкалу настраивают вращением обечайки окуляра 8

Для испытания применяют образны стали толщиной не менее чем 10-кратная глубина отпечатка. У отобранных для испытания образцов шлифовальным кругом или напильником так обрабатывают поверхность, чтобы края отпечатка были достаточно отчетливы для измерения его диаметра. Для испытания нельзя применять образцы, имеющие на поверхности окалину или другие посторонние вещества. Образец во время испытаний не должен прогибаться и смешаться.

Подготовленный образец стали закрепляют на столике l (см. рис.2) и включают прибор, постепенно прилагая нагрузку. Время выдержки при полной нагрузке 10 с. Диаметр отпечатка измеряют в двух взаимно перпендикулярных направлениях. За диаметр принимают его среднее арифметическое значение, при этом разность измерений диаметров одного отпечатка не должна превышать 2 % меньшего из них.

По диаметру отпечатка определяют его площадь. Число твердости по Бринеллю HВ вычисляют путем деления нагрузки F (H) на площадь поверхности сферического отпечатка 5 (мм2) по формуле

где D — диаметр шарика, мм; (d — диаметр отпечатка, мм.

Метод Бринелля применяют для сталей, твердость которых не более 450. Между твердостью по Бринеллю и пределом прочности стали а существует зависимость, σ=0,36НВ, справедливая для сталей с содержанием углерода до 0,8 %.

Метод Роквелла. Определение твердости по Роквеллу основано на вдавливании в испытуемый материал алмазного конуса с углом при вершине 120° или стального шарика диаметром 1,588 мм. Шарик или алмаз вдавливаются в образец под действием двух последовательно прилагаемых нагрузок; предварительной F0= 100 H и обшей F равной сумме предварительной и основной F=F0+F1 (основная нагрузка составляет 0.6; 1 или 1.5 кН).

Конструкции приборов Роквелла и Бринелля аналогичны — в приборе Роквелла также используется рычажная система нагружения. Плавность подачи нагрузки достигается с помощью масляного тормоза

Глубину вдавливания шарика или конуса измеряют по шкале индикатора, установленного на приборе. Индикатор снабжен тремя шкалами А, В и С, соответствующими различным условиям испытаний (шкалы А и С служат при испытании алмазным конусом при основной нагрузке F1 соответственно 0,6 и 1,5 кН, а шкала В — при испытании стальным шариком при нагрузке 1 кН). Глубину вдавливания по индикатору определяют с погрешностью не более 0,01 мм.

Рис. 4. Схема определения твердости стали по Роквеллу: а— шариком, б-алмазным конусом

При определении твердости по Роквеллу (рис.4) сначала испытуемый образец подвергают действию предварительной нагрузки F0,замеряя глубину погружения наконечника h0, затем плавно (в течение3…6 с) подают основную нагрузку и замеряют глубину погружения наконечника h при полной нагрузке F=F0+F1. Испытания проводят не менее чем в трех точках образца. Значение твердости вычисляют по формулам НR = (100 — е) — для шкал А и С; HR=(130-е) — для шкалы В. Значение параметра е вычисляют по формуле

е = (h — h0)/0,002.

Число твердости по Роквеллу отвлеченное; перед числом ставят знак НR с добавлением обозначения шкалы (А, В или С), по которой производилось испытание (например, НRВ 110).

Технологические испытания арматурной стали

Технологическими испытаниями устанавливают способность арматурной стали воспринимать деформации без нарушения целостности, т.е. без появления в ней трещин, надрывов, расслоений. От ранее рассмотренных механических испытаний технологические отличаются тем, что при испытании не определяют усилия для осуществления той или иной деформации. Для арматурной стали технологические испытания включают в себя испытание

прутковой арматуры на загиб и арматурной проволоки на перегиб.

Испытание на загиб. Арматура для железобетонных конструкций должна иметь на концах крюки с углом загиба до 180° и отгибы по длине арматуры на 45 и 90°. Поэтому арматурную сталь подвергают испытанию на холодный загиб.

Для испытания образцы арматурной стали подвергают холодному загибу на гидравлическом прессе по схеме, представленной на рис.5, a на нижней плите l пресса устанавливают две опоры 2, в верхней части которых вращаются два ролика 3. Ролики могут лежать в цилиндрической выточке в верхней части опор или быть насаженными на ось. Образец 4 кладут на опоры 2. Нагрузка на образец передается оправкой б, точно установленной посередине между опорами.

Рис. 5. Испытание арматуры стали на холодный загиб: a- схема установки образца в прессе, б- загиб до заданного угла, в- загиб на 180о вокруг оправки, г- загиб в плотную 1,5 –плиты пресса, 2-опоры, 3-ролики, 4- образец, 6- оправка

Ширина оправки и опор должна быть больше ширины образца. Толщину оправки устанавливают в соответствии со стандартом или принимают равной двум диаметрам (толщинам) испытуемого образца. Длину образца, отпиливаемого от прутка испытуемой арматуры, находят по формуле L = 5d+ 150мм, где d — диаметр прутка, мм. В зависимости от угла и способа загиба испытания могут быть следующих типов.

Испытание на загиб до заданного угла а приводят таким образом Образцы кладут на ролики опор, раздвинутых на расстояние С+ 2,Id, где С — толщина оправки. Оправку помешают на середину образца (рис.5,а) и плавно увеличивают нагрузку на образец до тех пор, пока угол загиба не достигнет задан-ной величины (рис.5,б).

Испытание на загиб до параллельности сторон (на угол 180°) проводят после предварительного загиба по вышеописанной схеме до угла не менее 150°. Затем образец догибают на прессе до параллельности его стороне прокладкой, толщина которой равна толщине оправки (рис.5,в)

Испытание на загиб вплотную (рис.5,г) также состоит из предварительного загиба образца на угол не менее 150° и последующего догиба сторон образца до их плотного соприкосновения.

При всех вариантах испытаний нагрузку подают плавно до заданного угла загиба образца, затем образец снимают с пресса и осматривают Если при загибе не обнаружено трещин, надрывов, изломов и расслоений, сталь считается выдержавшей испытание на холодный загиб. Возможен и другой вариант испытаний на холодный загиб, когда определяется минимальный угол загиба, при котором начинается разрушение образца.

Рис. 6. Прибор НГ-1-2 для определения числа перегибов проволоки: 1- упоры, 2-щеки тисков, 3- рычаг, 4-поводок, 5-сменные губки, 6- штифт, 7-винт, 8-образец

Испытание на перегиб. Арматурную проволоку испытывают па приборе НГ-1-2 (рис.6), представляющем собой небольшие настольные тиски, укрепляемые на прочном деревянном столе. Левая часть тисков 2 закреплена неподвижно, а правая перемешается посредством поворотного винта 7. В тиски вставляются сменные губки 5 соответствующего профиля (радиуса закругления R) и закрепляются штифтами б. Поводки 4, размер и высота установки которых зависят от диаметра испытуемой проволоки (табл.3), укрепляются в прорези рычага 3. В поводки вставляют верхний конец образца проволоки. Высоту установки поводка определяют по шкале, нанесенной на рычаге радом с прорезью Над прорезью находится отверстие для установки натяжного приспособления (для натяжения проволоки малого диаметра) Рычаг может отклоняться вручную в обе стороны на угол 90°; в вертикальном положении он фиксируется с помощью шарика, западающего в конусообразное углубление в кон не вилки рычага.

При проведении испытаний образец 8 длиной 100… 150 мм зажимают в губках 5 радиусом R; верхний конец образца пропускают через соответствующее по размеру отверстие поводка 4 Губки и поводок подбирают в зависимости от диаметра проволоки по табл.3. Перегиб проволоки осуществляется поворотом рычага до упора. Число перегибов фиксируется счетчиком.

Таблица 3

Зависимость размеров поводка и губок от диаметра проволоки

| Диаметр проволоки, мм | Радиусзакругления губок R, мм | Диаметр отверстия поводка, мм | Pacстояние |

| α | b | ||

| 3..3,5 3,5..4 4…5 5..6 6..7 | 7,5 | 1,7 2,0 2,0 2,8 2,8 |

Испытание проволоки на перегиб производят с равномерной скоростью, равной 60 перегибам в минуту. При этом первым перегибом считается загиб образца на 90° вправо; вторым — разгиб образца до начального положения и загиб его на 90° влево; третьим — разгиб образца до начального положения и загиб его снова на 90° вправо и т.д. до разрушения образца. Последний перегиб, на котором произошло разрушение образца, в расчет не принимают.

Контрольные вопросы

1. Как определяют номинальный диаметр стержней периодического профиля?

2. Каким силам при испытании подвергают стержневую арматуру и арматурную проволоку?

3.Какая нагрузка фиксируется при определении предела текучести и при определении временного сопротивления растяжению?

4. Как рассчитывают относительное удлинение арматуры при растяжении?

5. В каких единицах выражается твердость металлов?

6. Что служит критерием качества арматурной стали при испытании на загиб?

7. В каких единицах оценивается качество проволоки при испытании на перегиб?

Источник