Относительное удлинение образца при растяжении

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

им. В.А. КУЧЕРЕНКО ГОССТРОЯ СССР

РЕКОМЕНДАЦИИ

ПО МЕТОДИКЕ ОПРЕДЕЛЕНИЯ

ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО

УДЛИНЕНИЯ СТРОИТЕЛЬНЫХ

СТАЛЕЙ ПРИ ИСПЫТАНИИ

НА РАСТЯЖЕНИЕ

Утверждены директором ЦНИИСК

им. В.А.

Кучеренко

27 апреля 1979 г.

МОСКВА — 1980

Рекомендации распространяются

на стальной

прокат для строительных металлических

конструкций и устанавливают методы определения относительного равномерного

удлинения как характеристики, нормируемой

техническими условиями, так и необходимой при

проведении научно-исследовательских работ.

Рекомендации предназначены

для инженерно-технических работников заводских

лабораторий (заводов строительных металлоконструкций)

и научно-исследовательских организаций.

Рис. 2.

СОДЕРЖАНИЕ

При работе стали в

конструкциях характеристика относительного равномерного удлинения играет важную роль для

оценки способности металла пластически деформироваться. Эта характеристика

имеет большее значение, чем нормируемое в настоящее время полное относительное

удлинение согласно ГОСТ 1497-73. До настоящего времени для определения равномерного

относительного удлинения в основном использовалась методика, описанная в

стандарте на арматурные стали, где не предусмотрены плоские образцы.

Настоящее руководство

распространяется на стальной толстолистовой, широкополосный универсальный и

фасонный (уголок, швеллер, балка) прокат толщиной от 4 до 40 мм, независимо от

его прочностных свойств, предназначенный для изготовления

строительных металлических конструкций, и

устанавливает методы определения относительного равномерного удлинения при

статических испытаниях

на растяжение при нормальных температурах .

Применение методов

определения относительного равномерного удлинения предусматривается в

стандартах и технических условиях на соответствующие виды проката,

предназначенного для строительных металлических конструкций.

Термины и определения,

принятые в настоящих рекомендациях, согласованы с ГОСТ

1497-73 «Металлы. Методы испытания на растяжение».

Относительное равномерное

удлинение определяется одновременно с относительным удлинением после разрыва.

Настоящие рекомендации

разработаны Отделением прочности и новых форм металлических конструкций и

Отделением испытаний конструкций ЦНИИСК им. Кучеренко Госстроя СССР (составили кандидаты

технических наук Потапов В.Н. и Жулев Ю.К.) на

основании материалов исследований, выполненных

в период 1976-78 гг.

Дирекция ЦНИИСК

им. Кучеренко

1.1. При испытании на

растяжение по определению относительного равномерного удлинения принимаются

следующие обозначения и определения:

l — рабочая длина в мм — часть образца с постоянной площадью поперечного сечения между его

головкой или участком для захвата;

l0 — начальная расчетная длина образца в мм, на которой

определяется удлинение после разрыва;

lпр — начальная расчетная длина участка образца в мм, на которой

определяется равномерное удлинение;

lкр — конечная расчетная длина участка образца в мм, не

включающая место разрыва;

lт — установочная база измерителя деформаций в мм;

d0 — начальный диаметр рабочей части цилиндрического образца до

разрыва в мм;

F0 — начальная площадь поперечного сечения рабочей части образца в мм2;

Fкр — конечная площадь поперечного сечения рабочей части образца после

разрыва, определяемая в расчетной части равномерного

относительного удлинения в мм2.

1.2. Характеристики

механических свойств, получаемых при испытании на растяжение, имеют следующие

обозначения и определения:

δр — относительное равномерное удлинение после разрыва в % — отношение приращения расчетной длины образца (lкр — lнр) на участке, не

включающем место разрыва, к соответствующей первоначальной длине lнр;

ψp — относительное равномерное сужение в % — отношение изменения

площади поперечного сечения образца (F0 — Fкр) после разрыва на участке, не включающем место разрыва, к начальной площади поперечного сечения;

Pвр — максимальная осевая растягивающая нагрузка в кГс, действующая

на образец до образования шейки.

2.1. Для определения

относительного равномерного удлинения при испытании на растяжение применяют

пропорциональные плоские образцы типов I и II с начальной расчетной длиной а также пропорциональные цилиндрические образцы типов I — VII

с l0 = 10d0 по ГОСТ 1497-73.

2.2. Рабочая длина плоского

образца должна составлять

2.3. При испытании

толстолистового широкополосного и уголкового проката применяют, как правило, плоские образцы. При

испытании швеллерного и двутаврового проката применяют, в основном,

цилиндрические образцы; допускается применение плоских образцов с одной прокатной и другой

обработанной поверхностями.

Плоские образцы должны сохранять

поверхностные слои проката. При толщине проката свыше 25 мм:

— испытания проводят на

плоских образцах толщиной 25 мм с одной прокатной поверхностью;

— допускается применять

плоские образцы

с обеими прокатными поверхностями, принимая при этом ширину образца не менее 50

мм и расчетную длину .

2.4. Измерение начальной и

конечной расчетных длин, размеров поперечного

сечения образца производят с точностью до 0,1 мм.

2.5. На рабочей части образца

рекомендуется наносить разметку — неглубокие керны, риски или иные метки через каждые 5 или

10 мм.

3.1. Для испытаний применяют

разрывные и универсальные машины всех систем, если они соответствуют

требованиям ГОСТ 1497-73, ГОСТ 7855-74

и требованиям

стандартов на стали для строительных металлических конструкций.

3.2. При проведении испытаний

должны соблюдаться следующие основные условия:

а) надежное центрирование

образца в захватах испытательной машины;

б) плавность нагружения;

в) скорость перемещения активного захвата при

испытании до предела текучести долина быть не

более 0,01, за пределом текучести не более 0,2 длины расчетной части образца,

выраженной в мм/мин.

4.1. При текущих испытаниях

определение относительного равномерного

удлинения может производиться по одному из

следующих методов:

Первый метод

Относительное равномерное

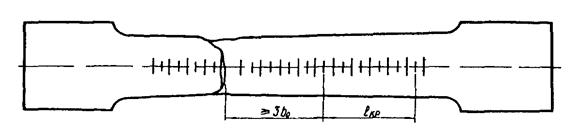

удлинение δр определяют вне участка разрыва (предпочтительней на

большей части разрушенного образца) на начальной расчетной длине, равной 50 мм.

При этом расстояние от места разрыва до

ближайшей точки (риски) начальной расчетной

длины lпр должно быть не менее 3b0*) (с округлением до ближайшей удаленной

разметочной риски от места разрыва образца где

b0 — начальная ширина образца (рис. 1).

______________

*)

В случае цилиндрических образцов вместо b0 следует d0.

Рис. 1

Относительное равномерное

удлинение δр в процентах вычисляют по формуле

Второй метод

Относительное равномерное

удлинение δр в % вычисляют по следующей формуле

где ψр — относительное равномерное сужение в %, вычисленное по формуле

Измерение площади Fкр производится на расстоянии от места

разрыва не менее 4b0.

Третий метод*)

______________

*) Этот метод

допускает использование образцов с пятикратной расчетной длиной.

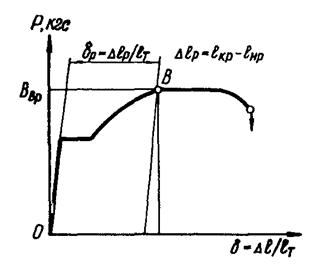

Относительное равномерное

удлинение δр определяют графически по диаграмме растяжения (рис. 2), записываемой соответствующим измерителем деформаций, установленным непосредственно на

образце.

Масштаб по оси деформаций

должен быть не менее 50:1.

Примечание. Определение δр производится на

участке диаграммы растяжения, заканчивающемся точкой В, которая соответствует

началу достижения максимальной нагрузки Рвр.

Рис. 2

4.2. Относительное

равномерное удлинение вычисляют с округлением до 0,5 %. При этом доли до 0,25 %

отбрасывают, а доли в 0,25 % и более принимают за 0,5 % (см. приложение).

4.3. Испытание считается

недействительным:

— при разрыве

образца по кернам (рискам), если при этом какая-либо

характеристика механических свойств по своей величине не отвечает установленным требованиям;

— при разрыве

образца в захватах испытательной машины или за пределами расчетной длины;

— при обнаружении ошибок в

проведении испытаний или записи результатов

испытаний.

В указанных случаях испытание

на растяжение должно быть повторено на отобранных от той же партии или плавки

новых образцах.

По первому методу (рис. 1)

Начальная расчетная длина lнр = 50

мм;

Конечная расчетная длина lкр = 58,4 мм,

По второму методу

Начальная площадь поперечного сечения

(10×30 мм) образца F0 = 300 мм2.

Конечная площадь поперечного

сечения образца (замеренная на расстоянии 4b0 от места разрыва) Fкр = 258 мм2

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

Машина для испытаний на растяжение с электромеханическим приводом

Статическое растяжение — одно из наиболее распространённых видов испытаний для определения механических свойств материалов.

Основные характеристики, определяемые при испытании[править | править код]

При статическом растяжении, как правило, определяются следующие характеристики материала.

- Характеристики прочности:

- предел пропорциональности,

- предел текучести,

- предел прочности (временное сопротивление разрушению),

- истинное сопротивление разрыву.

- Характеристики пластичности:

- относительное остаточное удлинение,

- относительное остаточное сужение.

- Характеристики упругости:

- модуль упругости (модуль Юнга).

- Прочие характеристики:

- коэффициент механической анизотропии

- коэффициент (модуль) упрочнения

Основные типы материалов[править | править код]

Принято разделять пластичные и хрупкие материалы. Основное отличие состоит в том, что первые деформируются в процессе испытаний с образованием пластических деформаций, а вторые практически без них вплоть до своего разрушения. За критерий для условной классификации материалов можно принять относительное остаточное удлинение δ = (lк − l0)/l0, где l0 и lк — начальная и конечная длина рабочей части образца), обычно вычисляемое в процентах. В соответствии с величиной остаточного удлинения материалы можно разделить на:

- пластичные (δ ≥ 10 %);

- малопластичные (5 % < δ < 10 %);

- хрупкие (δ ≤ 5 %).

Существующие материалы могут быть изотропными или анизотропными. В последнем случае из-за различия характеристик в различных направлениях необходимо произвести не одно, а несколько испытаний.

Образцы для испытаний на статическое растяжение[править | править код]

Цилиндрический пятикратный образец

Цилиндрический пятикратный образец после разрушения

Для испытаний на статическое растяжение используют образцы как с круглым, так и с прямоугольным сечением. Предъявляются повышенные требования к изготовлению образцов, как с точки зрения геометрии, так и с точки зрения обработки резанием. Требуется высокая однородность диаметра образца по его длине, соосность и высокое качество поверхности (малая шероховатость, отсутствие царапин и надрезов). При изготовлении образцов следует избегать перегрева материала и изменений его микроструктуры.

Образцы круглого сечения, как правило, имеют рабочую длину, равную четырём или пяти диаметрам — т. н. короткие образцы или десяти диаметрам — т. н. нормальные образцы. Перед началом испытания замеряется диаметр образца (обычно 6, 10 или 20 мм) для вычисления напряжения σ и для расчёта относительного остаточного сужения после разрушения образца. В случае использования экстензометра, длина рабочей части образца не замеряется, а деформация ε и относительное удлинение при разрушении регистрируются автоматически с помощью компьютера или измеряются по диаграмме σ — ε. При отсутствии экстензометра (не рекомендуется стандартом), отмечается рабочая длина образца, деформация ε рассчитывается по перемещениям конца образца (захвата), а относительное удлинение при разрушении рассчитывается путём замера разрушенного образца.

Диаграмма растяжения пластичного материала[править | править код]

Рис. 1. Типичная диаграмма σ — ε для малоуглеродистой стали

1. Предел прочности (временное сопротивление разрушению)

2. Предел текучести (верхний)

3. Точка разрушения

4. Область деформационного упрочнения

5. Образование шейки на образце

Рис. 2. Типичная диаграмма σ — ε для алюминиевых сплавов

1. Предел прочности (временное сопротивление разрушению)

2. Условный предел текучести (σ0.2)

3. Предел пропорциональности

4. Точка разрушения

5. Деформация при условном пределе текучести (обычно, 0,2 %)

Микроструктура доэвтектоидной стали (0,7 % углерода)

Обычно диаграмма растяжения является зависимостью приложенной нагрузки P от абсолютного удлинения Δl. Современные машины для механических испытаний позволяют записывать диаграмму в величинах напряжения σ (σ = P/A0, где A0 — исходная площадь поперечного сечения) и линейной деформации ε (ε = Δl/l0 ). Такая диаграмма носит название диаграммы условных напряжений, так как при этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

Начальный участок является линейным (т. н. участок упругой деформации). На нём действует закон Гука:

Затем начинается область пластической деформации. Эта деформация остаётся и после снятия приложенной нагрузки. Переход в пластическую область обнаруживается не только по проявлению остаточных деформаций, но и по уменьшению наклона кривой с увеличением степени деформации. Данный участок диаграммы обычно называют площадкой (зоной) общей текучести, так как пластические деформации образуются по всей рабочей длине образца. С целью изучения и точного анализа диаграммы деформации, современные испытательные машины оснащены компьютеризированной записью результатов.

По наклону начального участка диаграммы рассчитывается модуль Юнга. Для малоуглеродистой стали наблюдается т. н. «зуб текучести» и затем площадка предела текучести. Явление «зуба» текучести связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций является недостаточной для обеспечения более высокой степени деформации. После достижения точки верхнего предела текучести начинается интенсивное образование новых дислокаций, что приводит к падению напряжения. Дальнейшая деформация при пределе текучести происходит без роста напряжения . Зависимость предела текучести, от размера зерна, d, выражена соотношением Холла-Петча:

После достижения конца площадки текучести (деформация порядка 2 — 2,5 %) начинается деформационное упрочнение (участок упрочнения), видимое на диаграмме, как рост напряжения с ростом деформации. В этой области до достижения максимальной нагрузки (напряжения (σВ) макродеформация остаётся равномерной по длине испытуемого образца. После достижения точки предела прочности начинает образовываться т. н. «шейка» — область сосредоточенной деформации. Расположение «шейки» зависит от однородности геометрических размеров образца и качества его поверхности. Как правило, «шейка» и, в конечном счёте, место разрушения расположено в наиболее слабом сечении. Кроме того, важное значение имеет одноосность напряжённого состояния (отсутствие перекосов образца в испытательной машине). Для пластичных материалов при испытании на статическое растяжение одноосное напряжённое состояние сохраняется лишь до образования т. н. «шейки» (до достижения максимальной нагрузки и начала сосредоточенной деформации).

Вид диаграммы деформации, приведённый на рис. 1 является типичным для О.Ц.К. материалов с низкой исходной плотностью дислокаций.

Для многих материалов, например, с Г. Ц. К. кристаллической решёткой, а также для материалов с высокой исходной плотностью дефектов, диаграмма имеет вид, показанный на рис. 2. Основное отличие — отсутствие явно выраженного предела текучести. В качестве предела текучести выбирается значение напряжения при остаточной деформации 0,2 % (σ0.2).

После достижения максимума нагрузки происходит падение нагрузки (и, соответственно, напряжения σ) за счёт локального уменьшения площади поперечного сечения образца. Соответствующий (последний) участок диаграммы называют зоной местной текучести, так как пластические деформации продолжают интенсивно развиваться только в области шейки.

Иногда используется диаграмма истинных напряжений, S — e (истинное напряжение S = P/A, где A — текущая площадь поперечного сечения образца; истинная деформация e = ln(l+Δl/l), где l — текущая длина образца). В этом случае, после достижения максимальной нагрузки не происходит падения напряжения, истинное напряжение растёт за счёт локального уменьшения сечения в «шейке» образца. Поэтому различие между диаграммами истинных и условных напряжений наблюдается только после предела прочности — до точки 1 они практически совпадают друг с другом.

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за образования «шейки».

Диаграмма растяжения хрупкого материала[править | править код]

Диаграмма растяжения и диаграмма условных напряжений хрупких материалов по виду напоминает диаграмму, показанную на рис. 2 за тем исключением, что не наблюдается снижения нагрузки (напряжения) вплоть до точки разрушения. Кроме того, данные материалы не получают таких больших удлинений как пластичные и по времени разрушаются гораздо быстрее. На диаграмме хрупких материалов уже на первом участке имеется ощутимое отклонение от прямолинейной зависимости между нагрузкой и удлинением (напряжением и деформацией), так что о соблюдении закона Гука можно говорить достаточно условно. Так как пластических деформаций хрупкий материал не получает, то в ходе испытания не определяют предела текучести. Не имеет особенного смысла также рассчитывать и относительное сужение образца, так как шейка не образуется и диаметр после разрыва практически не отличается от исходного.

Влияние скорости деформации и температуры на прочностные характеристики[править | править код]

Стандарты на проведение испытаний на статическое растяжение, как правило, ограничивают скорость деформации или скорость приложения нагрузки. Так, стандарт ASTM E-8 ограничивает скорость деформации величиной 0,03 — 0,07 мм/мин. Такое ограничение вызвано искажением результатов за счёт повышения прочности металлов с ростом скорости деформации (при постоянной температуре). При скоростях деформации до 1 сек скорость деформации практически не влияет на прочностные характеристики (в частности, на предел текучести) (источник???).

В общем виде можно выразить формулу влияния скорости деформации на предел текучести в виде:

где — скорость деформации; — астотный фактор, — активационный объём; — напряжение течения; — экстраполяция напряжения течения на нулевую скорость деформации.

Эта же зависимость даёт и зависимость напряжения течения от температуры. В области низких температур и при отсутствии фазовых превращений прочность кристаллических материалов повышается. Вклад в повышение прочности даёт и переход от термически активируемого процесса деформации за счёт движения дислокаций к механизму деформации путём двойникования.

Стандарты на проведение испытаний[править | править код]

- ГОСТ 6996-66

- ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

- ГОСТ 11262-80 (СТ СЭВ 1199-78) Пластмассы. Метод испытания на растяжение

- ASTM E-8 и ASTM E-8M

Литература[править | править код]

- Я. Б. Фридман. Механические свойства металлов. 3-е изд. В 2-х ч. М.: Машиностроение, 1974

- М. Л. Бернштейн, В.А Займовский. Механические свойства металлов. 2-е изд. М.: Металлургия, 1979.

- А. Н. Васютин, А. С. Ключ. Влияние температуры и скорости деформации на сопротивление деформированию малоуглеродистых и низколегированных сталей. Заводская лаборатория, 1985, № 4.

См. также[править | править код]

- Растяжение-сжатие

Источник