Опыт на и растяжение стали

Некоторые из опытов по сопромату проводили и вы, когда, например, сгибали металлическую проволоку или ветку. Стоит сказать, что и древесина, и металл являются одними из самых распространённых конструкционных материалов, так что если вы когда-то гнули проволоку или деревяшку ради любопытства, то можете смело называть себя начинающим прочнистом.

Сгибая сухой деревянный пруток (а только сухая древесина используется в строительстве), можно заметить, что, если слишком сильно согнуть его, он просто треснет (см. картинку).

Изгибая же железную проволоку, можно заметить, что её невозможно сломать в том виде, в каком сломался деревянный пруток. Из такой проволоки можно хоть узлы вязать, и она не сломается (см. картинку).

Исходя из этих опытов, назовём древесину хрупким материалом, а железо – пластичным.

Хотя деление на пластичные и хрупкие материалы очень условно, тем не менее, можно выделить материалы, имеющие явную хрупкость или явную пластичность.

К хрупким материалам относят камень, чугун, бетон, стекло и т.д.

Пластичные материалы — это малоуглеродистые стали, алюминий, медь, латунь и т.д.

Промежуточное положение занимают легированные стали, алюминиевые сплавы, бронзы и т.д.

Из этих опытов можно подметить ещё и то, что почти вплоть до разрушения деревянный пруток гнулся упруго. Это значит, что после снятия деформирующей силы, он возвращался в своё начальное положение.

Железо же действовало упруго только при ограниченной нагрузке; при больших нагрузках проволока сохраняла своё деформированное положение, лишь чуть-чуть возвращаясь назад.

Те деформации, которые исчезают после прекращения действия внешних сил, назовём упругими. Те деформации, которые не исчезают полностью после прекращения действия внешних сил, назовём неупругими, необратимыми или пластическими.

Важно также понять, что можно по-разному приложить деформирующую силу.

Рассмотрим случай доски, защемлённой в кирпичную стенку. К доске подвешивается груз. Однако есть несколько способов нагружения доски одним и тем же грузом:

- Можно плавно подвесить груз к доске

- А можно уронить этот же груз на эту доску с какой-то высоты

При этом результат будет различаться, и скорее всего будет так, что балка сломается от падающего груза, выдержав его в случае аккуратного подвешивания.

Назовём медленное, аккуратное подвешивание груза – статическим способом нагружения, а быстрое падение груза – динамическим способом нагружения (ударная нагрузка — только один из способов динамического нагружения).

И хотя приведённые ранее опыты с изгибом очень наглядны и доступны, но простейшими видами деформации являются растяжение и сжатие.

Сначала исследуем деформацию растяжения. Суть простейшего опыта на растяжение такова:

- Берём стержень и крепим его одним концом к опоре

- К другому концу начинаем подвешивать грузы известной массы

- Для каждого груза фиксируем получившееся удлинение стержня

- И так вплоть до разрушения

- По получившейся таблице строим график, где на оси игрек отложим прикладываемый вес, а на оси икс отложим соответствующее удлинение стержня

Далее будет представлен видеоролик с опытом на растяжение. Подход, использованный там, будет несколько отличаться от описанного выше. В нём стержень будет крепиться к двум опорам, одна из которых является подвижной. Суть такого подхода в том, что подвижная опора начинает удаляться от другой на известное расстояние, а другая опора реагирует на это перемещение, фиксируя силу для каждого «предложенного» ей удлинения. В итоге строится график зависимости удлинения от приложенной силы.

Опыты с растяжением рекомендуется смотреть здесь:

В этом видеоролике будет показано два опыта с двумя разными металлическими образцами:

- Первый образец — сталь

- Второй образец — алюминиевый сплав

По результатам двух опытов были получены две диаграммы растяжения: для стального образца и для образца из алюминиевого сплава.

Образец из стали Образец из алюминиевого сплава

Первое, на что хотелось бы обратить внимание – это сложность и нелинейность обеих диаграмм. Однако и у стали, и у алюминия начальные участки представляют из себя прямые (с некоторой долей допущения).

И хоть это не было показано в видео, но если бы мы нагружали образцы силами, которые бы попадали на эти линейные участки, то тогда бы деформации стержней были бы упругими, и стержни после разгрузки принимали бы свою форму до деформации. Такое совпадение линейных участков и упругих деформаций более-менее справедливо для большинства конструкционных металлов.

Помимо этого, можно также обратить внимание на то, что на этих прямых участках образцы воспринимают весьма значительную силу, вполне сопоставимую с максимально воспринятыми силами. А с учётом того, что деформации на этих прямых участках упругие, то логично желать, чтобы и материал в конструкциях также работал по этим прямым участкам.

Вдобавок к этому, линейные участки описываются функцией вида ????=????????y=kx, что облегчит определение деформаций при растяжении.

Теперь давайте попробуем сжать проволоку. Скорее всего результат у всех будет одинаковый – проволока выпучится и просто погнётся. Почему так происходит? Скорее всего проволока была изначально кривой и вектор сжимающей нагрузки не совпадал с осью центров тяжести сечений проволоки, потому возник изгиб.

И вот мы берём ровную проволоку, сжимаем её и получаем тот же самый результат: её выпучивает, и она изгибается. Выходит, дело не в начальной кривизне, а в чём-то другом.

Пробуем взять более короткую проволоку, сжимаем и видим, что её гораздо труднее выпучить.

И только для очень-очень короткой проволоки можно добиться отсутствия выпучивания и проанализировать сопротивление материала проволоки сжимающей нагрузке и провести опыт, аналогичный опыту на растяжение.

Такое явление, как выпучивание сжатой проволоки, назовём потерей устойчивости. То есть при сжатии проволоки её прямолинейная форма становится неустойчивой.

Так как явление потери устойчивости проволоки тесно связано с её изгибом, для начала следует исследовать изгиб и только потом потерю устойчивости.

Что касается опытов на сжатие, то образцы для них принимаются короткими и толстыми, чтобы они не теряли устойчивости.

Опыты с осевым сжатием можно наблюдать в опытах по ссылкам ниже.

- Хрупкое сопротивление (бетон): https://www.youtube.com/watch?v=-LDgJjbQeEo

- Вязкое сопротивление (медь): https://www.youtube.com/watch?v=H9okH91E1G0

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

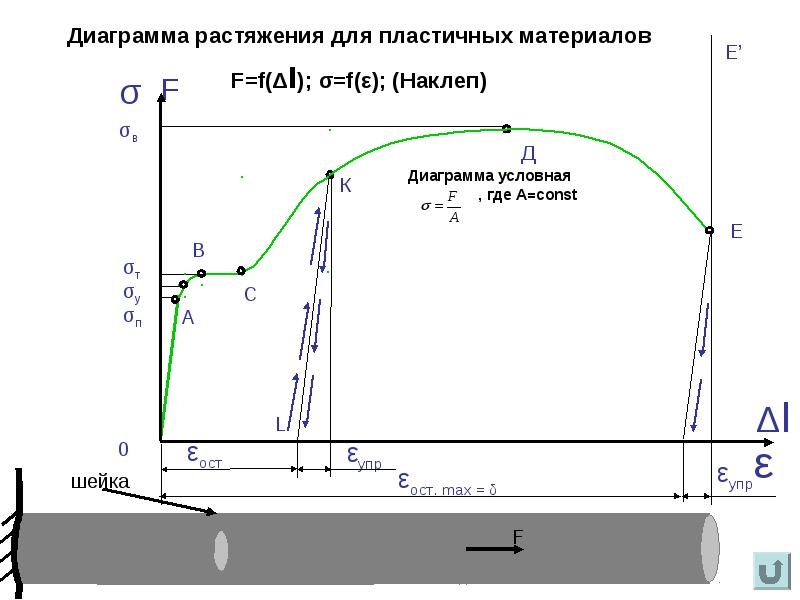

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник