Опишите испытание металлов на растяжение

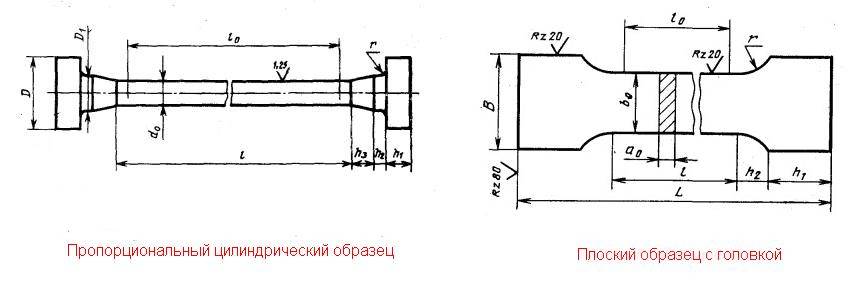

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

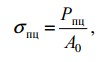

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

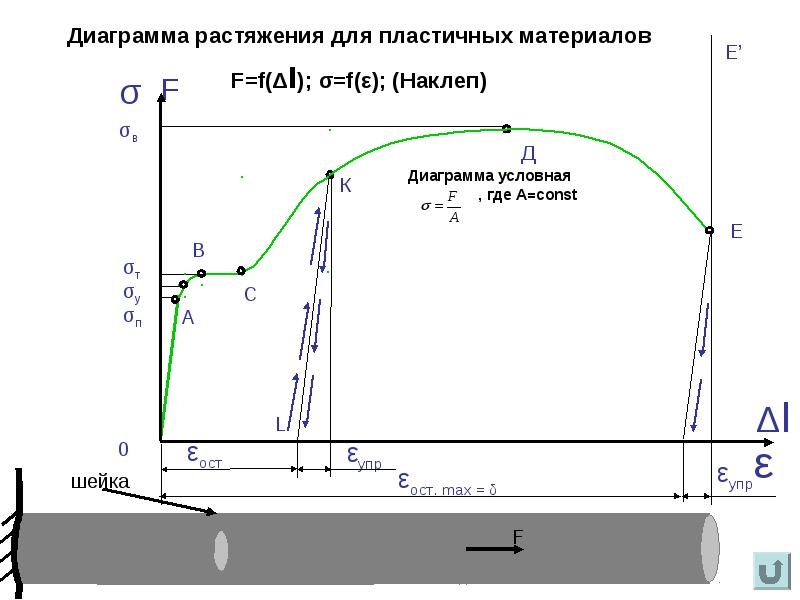

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

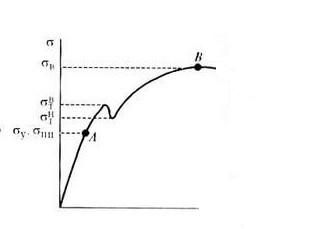

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

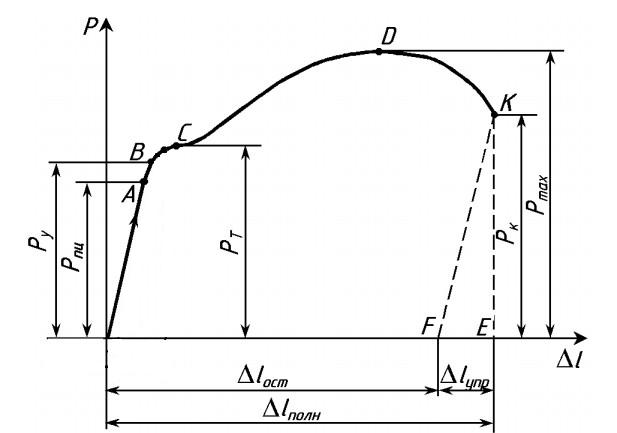

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

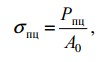

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

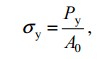

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

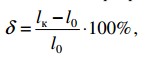

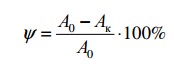

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Цель работы: определение механических характеристик металлов при испытаниях образцов на растяжение, построение диаграммы истинных напряжений, выбор марки металла с характеристиками, соответствующими полученным при испытаниях.

Оборудование: универсальная испытательная машина.

Образцы: стандартные цилиндрические образцы с l0 = 10d0, материалы – сталь, сплавы цветных металлов.

Измерительный инструмент: штангенциркуль 0-250 мм, с точностью измерения 0,05 мм, микрометр 0-25 мм, с точностью измерения 0,01 мм.

1.1. Методика проведения испытаний на растяжение

Основные требования к методике испытаний на растяжение оговорены стандартами [1]. Эти требования следует рассматривать как минимальные. При выполни, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытания особенно важно в тех случаях, когда результаты являются критерием качества продукции или ее паспортными характеристиками.

Каждый образец перед испытанием маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца. Диаметр цилиндрических образцов следует измерять с точностью не ниже 0,01 мм при d0 ≤ 10 мм и 0,05 мм при d0 > 10 мм. Начальная расчетная длина образца l0 с точность до 1% (от величины l0) в пределах рабочей длины ограничивается неглубокими кернами или рисками. Если образец хрупкий, то даже тонкие риски на поверхности могут сильно изменить результаты испытаний. В таких случаях границы расчетной длины надо отмечать без повреждения поверхности, например карандашом, краской и т.д. Помимо меток, ограничивающих расчетную длину, рекомендуется наносить в пределах l0 риски через каждые 5 или 10 мм. Это необходимо для более точного измерения удлинения после разрыва.

Все измерения размеров после испытания производят с точностью не ниже 0,1 мм. Для получения более точных результатов пользуются инструментальными микроскопами.

С целью увеличения точности каждый размер следует измерять несколько раз. Например, ГОСТ 1497-84 обязывает проводить замер диаметра в середине и по краям рабочей части образца с последующим определением среднего значения, по которому рассчитывают площадь его поперечного сечения.

Величина нагрузки должна определяться с точностью до 0,5 наименьшего деления индикатора силоизмерительного механизма. Диапазон нагрузок выбирают таким образом, чтобы силы сопротивления образца, по которым будут определяться прочностные характеристики, были не меньше 0,1 шкалы выбранного диапазона и не ниже 0,04 предельной нагрузки испытательной машины. При этом желательно, чтобы максимальная сила сопротивления образца находилась на второй половине шкалы. Именно при таком выборе диапазона нагрузок будет обеспечена наибольшая точность расчета характеристик свойств. Рассмотрим это на конкретном примере.

Обычно свойства материала исследуемых образцов ориентировочно известны до опыта (в крайнем случае, их можно оценить, испытав один-два образца с использованием любого диапазона нагрузок). Зная размеры образцов, можно рассчитать по свойствам величину соответствующих сил. Предположим, что сила, при которой начинается пластическая деформация (соответствующая пределу текучести) Рt = 2,5 кН, а разрушающее усилие Pk= 13,2 кН. Конечно, в этом случае надо выбрать диапазон нагрузок 20 кН. Тогда будут удовлетворены все изложенные выше требования и можно будет достичь большей точности, чем в случае использования, например, диапазона 0-40 кН.

Как уже отмечалось, основным результатом испытания на растяжение является индикаторная диаграмма нагрузка – удлинение, по которой рассчитывают большинство механических характеристик. Многие из них соответствуют определенным точкам диаграммы. Следовательно, вся диаграмма в целом служит наиболее полной характеристикой материала.

1.2. Порядок выполнения работы

Образцы (рисунок 1) после разметки и обмера с необходимой точностью (результаты занести в таблицу 1) подвергают растяжению с записью индикаторной диаграммы (диаграммы нагрузка-удлинение, первичной диаграммы растяжения).

После проведения испытания необходимо произвести измерения в соответствии с рисунком 2. Результаты занести в таблицу 1.

Таблица 1. Значение размеров образцов до и после растяжения

| Размер, мм | Образец 1 | Образец 2 |

| До деформации | ||

| L | ||

| D | ||

| l | ||

| l0 | ||

| d01 | ||

| d02 | ||

| d03 | ||

| d0ср | ||

| После деформации | ||

| Lk | ||

| lk | ||

| l0k | ||

| d k1 | ||

| dk2 | ||

| dk3 | ||

| dkср | ||

| dш |

Рисунок 1. Образец до деформации

Рисунок 2. Образец после деформации

На полученных индикаторных диаграммах (диаграммы привести в отчете по лабораторной работе) нанести характерные точки S, B и K, провести оси координат (рисунок 3). По данным таблицы 1 определить абсолютное удлинение DlK, площади поперечных сечений до деформации (F0) и соответствующие характерным точкам B (FB,) и К (Fш) диаграммы. Результаты занести в таблицу 2.

Таблица 2. Значения абсолютных удлинений и площадей поперечных сечений

| Параметры | Образец 1 | Образец 2 |

| DlK, мм | ||

| DlB, мм | ||

| F0, мм2 | ||

| FB, мм2 | ||

| Fш, мм2 |

Рисунок 3. Диаграмма «нагрузка-удлинение»

По значению DlК = Lk — L определить масштаб индикаторной диаграммы по оси деформаций по формуле

, мм/мм,

где ХК – расстояние от начала координат индикаторной диаграммы до проекции точки К на ось деформаций (учесть участок упругой деформации).

Зная MDl определить DLB = MDl ×XB, где XB – расстояние от начала координат до проекции точки B на ось деформаций.

Полученное значение DlBзанести в таблицу 2.

По значению РВ найти масштаб индикаторной диаграммы по оси нагрузок

, Н/мм,

где РВ – максимальная сила растяжения, соответствующая точке B диаграммы, и зафиксированная на шкале испытательной машины при растяжении образца, Н;

УВ – расстояние от начала координат до проекции точки В на ось нагрузок.

По диаграмме, зная Мр определить нагрузки в характерных точках S и K, данные занести в таблицу 3.

Таблица 3. Значения сил сопротивления образца при растяжении

| Силы в характерных точках S, B и K, Н | Образец 1 | Образец 2 |

| PS | ||

| PB | ||

| PK |

Рассчитать прочностные характеристики – условный предел текучести sS; условный предел прочности sB, истинное напряжение SB и истинное сопротивление разрыву SКпо формулам:

, , , ,

где РS, РВ, РK — соответственно силы сопротивления образца деформации в точках S, B и K диаграммы растяжения; F0, FB и FK — соответственно площади поперечного сечения образца до деформации, в точках В и К диаграммы растяжения. Значения напряжений записать в таблицу 4.

Таблица 4. Прочностные свойства изучаемых металлов

| Напряжение, МПа | Образец 1 | Образец 2 |

| sS | ||

| sB | ||

| sK | ||

| SS | ||

| SB | ||

| SK |

По результатам испытаний на растяжение определяют два параметра, отражающие пластические свойства металлов – относительное удлинение δ и относительное сужение ψ. Относительное удлинение δ характеризует в основном способность материала к равномерной деформации, относительное сужение ψ – к локальной деформации.

Характеристики δi и ψi, соответствующие какой-либоточке i индикаторной диаграммы, определяют по формулам:

,

,

где Dli– абсолютное удлинение, соответствующее какой-либо точке индикаторной диаграммы, например точке B (DlB), точке K (DlK);

Fi – площадь поперечного сечения, соответствующая какой-либо точке индикаторной диаграммы. Определить значения δB, δK, ψB, ψK и заполнить таблицу 5.

Таблица 5. Пластические свойства изучаемых металлов

| Показатель, % | Образец 1 | Образец 2 |

| δB | ||

| δK | ||

| ψB | ||

| ψK |

По значениям σB, δK определить из справочной литературы наиболее близкую марку стали по ГОСТ 380 – 94 или 1050 – 88 [2, 3].

По значениям истинных напряжений S (таблица 4), относительных деформаций δ, и относительных сужений ψ в точках S, B и K построить графические зависимости и для первого и второго образцов. При этом ввиду малой величин δ и ψ в точке S считаем δS ≈ 0, ψS ≈ 0.

Выводы.

В выводах отразить характер изменения силы сопротивления материала образца деформации в зависимости от удлинения δ, объяснить причины изменения силы. Пояснить особенность формоизменения образцов на участках OS, SB и SK индикаторной диаграммы. Отразить характер изменения истинных напряжений S по мере растяжения образцов. Сопоставить прочностные и пластические свойства установленных марок сталей образцов, отметить каким образом свойства зависят от химического состава сравниваемых марок сталей.

Контрольные вопросы

1. Что обеспечивает условия подобия механических испытаний. Назовите виды подобия.

2. Что называется первичной диаграммой растяжения?

3. Перечислите типы силоизмерительных механизмов испытательных машин.

4. Назовите вид напряженного состояния в цилиндрической части при испытании образца на растяжение.

5. Чем обусловлено деформационное упрочнение?

6. Дайте определение коэффициента (модуля) деформационного упрочнения.

7. Назовите прочностные характеристики металлов.

8. Дайте определение предела пропорциональности, объясните физический смысл.

9. Дайте определение предела упругости. Объясните физический смысл.

10. Дайте определение предела текучести. Объясните физический смысл.

11. Дайте определение предела прочности.

12. Охарактеризуйте истинное сопротивление разрыву.

13. Назовите пластические характеристики металлов.

14. Как определяется относительно удлинение?

15. Как определяется относительное сужение?

16. Какой марке материала соответствуют значения sВ и d образцов, испытанных в лабораторной работе (определить по справочной литературе)?

17. Каким образом по графикам и можно подтвердить, что относительное удлинение δ характеризует в основном способность металлов к равномерной деформации, а относительное сужение ψ – к локальной.

Дайте письменные ответы на вопросы в отчете по лабораторной работе.

Рекомендуемая литература

1. ГОСТ 1497-84 Металлы. Методы испытаний на растяжение. https://www.cad.dp.ua/gost/files/GOST1497-84.pdf

2. ГОСТ 380-94 Сталь углеродистая обыкновенного качества. https://www.mc.ru/gost/gost380-94.pdf

3. ГОСТ 1050-88 Сталь углеродистая качественная конструкционная.

Источник

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник