Образцы для измерения прочности на растяжение

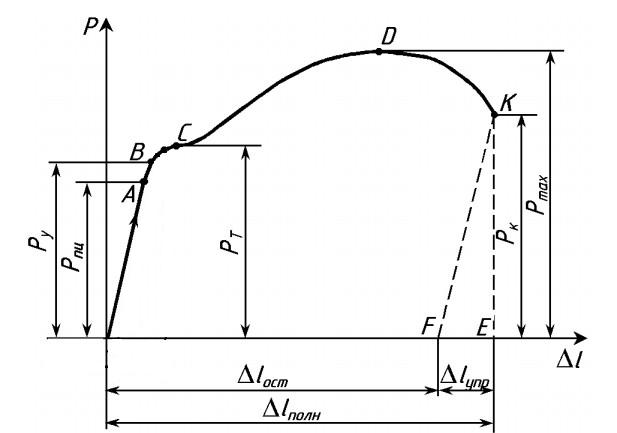

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

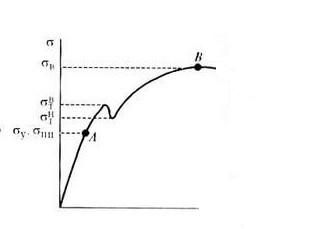

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

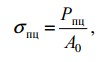

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

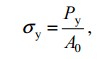

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

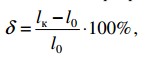

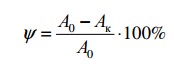

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

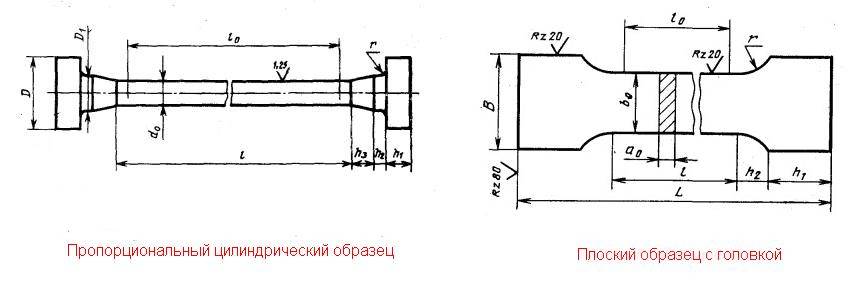

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

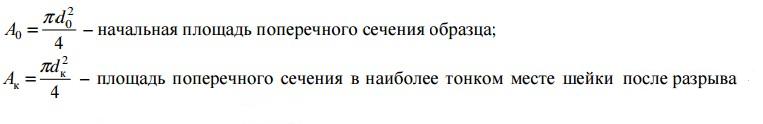

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

ГОСТ ИСО 1924-1-96

Группа К69

МКС 85.060

ОКСТУ 5409

Дата введения 2000-01-01

1 РАЗРАБОТАН Международным техническим комитетом МТК 144, Украинским государственным научно-исследовательским институтом целлюлозно-бумажной промышленности (УкрНИИБ)

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 9 МГС от 12 апреля 1996 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Республика Таджикистан | Таджикгосстандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Главная государственная инспекция Туркменистана |

Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Настоящий стандарт содержит полный аутентичный текст ИСО 1924-1-83 «Бумага и картон. Определение прочности при растяжении. Часть 1. Метод нагружения с постоянной скоростью» с дополнениями, отражающими потребности экономики страны, внесенными в раздел 2, пункты 3.1-3.4; 5.1; 5.3-5.6; 6.2; раздел 7; пункт 9.2; раздел 10, которые в тексте выделены курсивом

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 12 апреля 1999 г. N 122 Межгосударственный стандарт ГОСТ ИСО 1924-1-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

5 ВЗАМЕН ГОСТ 13525.1-79 в части бумаги и картона

1 Область применения

Настоящий стандарт распространяется на бумагу и картон и устанавливает метод определения прочности на разрыв и удлинения при растяжении с постоянной скоростью.

Метод определения прочности при растяжении регламентирует прибор, на котором нагружают испытуемый образец с постоянной скоростью так, чтобы разрушение произошло в течение (20±5) с.

Стандарт предназначен для общего применения и не ограничивает типы приборов для испытания, которые позволяют нагружать образец с постоянной скоростью.

Стандарт не распространяется на гофрированный картон.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 8047-93 (ИСО 186-85) Бумага и картон. Правила приемки. Отбор проб для определения среднего качества

ГОСТ 13199-94 Полуфабрикаты волокнистые, бумага и картон. Метод определения массы продукции площадью 1 м

___________________

* В Указателе «Национальные стандарты» за 2006 год, как действующий на территории Российской Федерации, приводится ГОСТ 13199-88. — Примечание «КОДЕКС».

ГОСТ 13523-78 Полуфабрикаты волокнистые, бумага и картон. Метод кондиционирования образцов

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия**

__________________

* Действует ГОСТ 24104-2001, здесь и далее. — Примечание «КОДЕКС».

ГОСТ 27015-86 Бумага и картон. Методы определения толщины, плотности и удельного объема

3 Определения

В настоящем стандарте применяют следующие термины и определения.

3.1 Разрушающее усилие () — максимальная сила, выдерживаемая образцом до разрушения в условиях, установленных в настоящем стандарте.

3.2 Прочность при растяжении () — максимальная сила, выдерживаемая образцом до разрушения в условиях, установленных этим стандартом, разделенная на ширину испытуемого образца.

3.3 Предел прочности при растяжении () — отношение силы, вызывающей разрыв испытуемого образца в условиях, установленных в настоящем стандарте, к площади поперечного сечения этого образца.

3.4 Разрывная длина () — расчетная длина полоски бумаги или картона определенной равномерной ширины, которая, будучи подвешенной за один конец, разрывается под действием собственной массы.

3.5 Индекс прочности при растяжении () — отношение прочности при растяжении к массе 1 м.

3.6 Удлинение в момент разрушения () — увеличение длины образца при растяжении, измеренное в момент разрушения в условиях, установленных в настоящем стандарте.

Относительное удлинение () — отношение удлинения в момент разрушения к первоначальной длине образца между кромками зажимов.

4 Сущность метода

Сущность метода заключается в определении силы, вызывающей разрушение образца и его удлинение до момента разрыва при постоянной скорости нагружения.

Используя результаты испытания и значения массы 1 м и толщины бумаги или картона, рассчитывают предел прочности при растяжении, разрывную длину и индекс прочности при растяжении.

5 Аппаратура

5.1 Разрывная машина любой системы, способная растягивать испытуемый образец с определенной скоростью и позволяющая измерять значение разрушающего усилия в момент разрыва образца с относительной погрешностью ±1%, а удлинение — с абсолютной погрешностью ±0,5 мм при нагрузке до 300 Н и ±1 мм при нагрузке свыше 300 Н.

Скорость нагружения должна регулироваться таким образом, чтобы разрушение испытуемого образца происходило за (20±5) с.

Примечания

1 Допускается для ускорения испытания разрушение образца проводить за (10±5) с. Значения результатов испытания будут на 2% выше по сравнению с описанным методом.

2 Разрывную машину маятникового типа следует отрегулировать так, чтобы угол отклонения маятника не превышал 50°.

5.2 Нож с ограничителем для нарезания образцов требуемой ширины, обеспечивающий параллельность сторон.

5.3 Секундомер с погрешностью измерения не более 0,1 с.

5.4 Толщиномер по ГОСТ 27015.

5.5 Весы лабораторные рычажные с наибольшим пределом взвешивания 200 г, с погрешностью взвешивания не более 0,001 г по ГОСТ 24104.

5.6 Штангенциркуль по ГОСТ 166 с диапазоном измерения 0-100 мм и значением отсчета по нониусу 0,1 мм, класс точности 1.

6 Отбор проб

6.1 Отбор проб для испытания — по ГОСТ 8047.

6.2 Для испытания бумаги и картона от выборки произвольно отбирают десять листов.

7 Кондиционирование

Листы проб кондиционируют по ГОСТ 13523. Режим и продолжительность кондиционирования — по нормативной документации на продукцию.

8 Подготовка образцов

Подготовку образцов производят в тех же условиях, что и кондиционирование.

Для расчета разрывной длины, индекса прочности при растяжении или предела прочности при растяжении определяют массу 1 м испытуемой бумаги (картона) по ГОСТ 13199 и толщину по ГОСТ 27015.

Из листов пробы, отобранных согласно разделу 6, готовят образцы для испытания. Образцы вырезают на расстоянии не менее 15 мм от края листа.

Испытуемый образец не должен иметь морщин, видимых трещин и водяных знаков. Наличие водяных знаков отмечают в протоколе.

Из отобранных листов пробы вырезают не менее 10 образцов в машинном и не менее 10 — в поперечном направлениях (9.2).

Образцы должны быть с параллельными сторонами с допустимым отклонением от параллельности, не превышающим ±0,1 мм, ровными и неповрежденными.

Примечание — Некоторые виды бумаги (например, санитарно-гигиеническая, конденсаторная и др.) чисто нарезать трудно. В таких случаях пакет из 2-3 листов этой бумаги перекладывают листами более жесткой бумаги (например, бумаги для документов) и нарезают образцы с этого пакета.

Ширина испытуемых образцов должна быть: (15,0) мм;

(25,0) мм; (50,0) мм.

Примечание — Выбор ширины образцов зависит от ширины зажимов используемого прибора, вида испытуемого материала и указаний в нормативной документации на продукцию.

Длина образца должна быть не менее 250 мм, чтобы его можно было закрепить в зажимах, не касаясь руками испытуемой части.

Примечание — Если размеры листов изделия (например, для санитарно-гигиенической бумаги и др.) менее 180 мм, то нарезают образцы такой длины, какую позволяет изделие, и отмечают это в протоколе испытаний.

9 Проведение испытания

9.1 Проверка (калибровка) прибора

Прибор проверяют и настраивают в соответствии с инструкцией изготовителя.

Метод проверки заключается в подвешивании грузов к зажиму, приводящему в движение механизм, фиксирующий нагрузку при нормальных условиях работы прибора. Показания шкалы снимают при уравновешивании системы за то же время, что и реальное испытание. Проверяют работу механизма, фиксирующего нагрузку, отсутствие зашкаливания, толчков, трения. При выявлении погрешности более 1% используют корректирующую поправочную кривую.

Проверку механизма, фиксирующего удлинение образца, производят штангенциркулем по всей шкале удлинения. Строят поправочную (корректирующую) кривую соотношения движения зажимов и показаний удлинения по шкале.

9.2 Испытание

Испытание проводят в тех же климатических условиях, в которых выдерживались образцы.

Если нет других указаний, то измерение разрушающего усилия каждого образца выполняют согласно инструкции изготовителя применяемого прибора.

Проверяют нулевое положение измерительных устройств.

Расстояние между зажимами устанавливают в зависимости от длины образца с предельным отклонением ±1 мм.

Сжимающие поверхности зажимов (плоские зажимы) или линии контактов (зажимы с контактными линиями) должны находиться в одной плоскости и должны быть отрегулированы таким образом, чтобы образец удерживался в течение всего испытания в этой плоскости.

Кромки зажимов, сжимающие испытуемый образец, должны быть в процессе всего испытания перпендикулярны к направлению прикладываемой силы и испытуемой части образца с предельным отклонением ±1°.

Образец устанавливают по длине верхнего зажима и закрепляют, не касаясь руками испытуемой его части. Образец выравнивают так, чтобы не было провисания и деформации, и закрепляют в нижнем зажиме, чтобы не было выскальзывания. При правильном закреплении образца края его расположены параллельно направлению прилагаемой силы.

Примечание — Для бумаги с небольшой массой 1 м (например, санитарно-гигиенической, конденсаторной и др.) к нижнему концу испытуемого образца прикрепляется легкий груз массой от 5 до 10 г. Чтобы не нарушать структуру образца, груз крепят с помощью специального зажима.

Предварительным испытанием подбирают скорость нагружения образца, чтобы разрыв образца произошел через (20±5) с.

Фиксируют силу, приложение которой вызвало разрыв образца, и удлинение в момент разрушения.

При определении разрывной длины необходимо разорвавшийся образец срезать у кромки зажимов. Срезанные остатки всех образцов взвешивают вместе с погрешностью не более 0,001 г.

Испытывают десять образцов в машинном и десять — в поперечном направлениях. Результаты испытания образцов, разрыв которых произошел на расстоянии менее 10 мм от кромки зажима, не учитывают.

Если более 20% испытуемых образцов разрывается на расстоянии менее 10 мм от кромки зажима, то все результаты следует считать недостоверными, а прибор необходимо проверить по всем параметрам и привести в рабочее состояние в соответствии с разделом 5 и пунктом 9.1.

Повторно испытывают образцы, вырезанные из тех же листов пробы.

10 Обработка результатов

10.1 Расчет

Результаты для машинного и поперечного направлений определяют и записывают отдельно.

10.2 Обозначения

— масса образца (среднее арифметическое значение массы всех испытуемых образцов, срезанных между кромками зажимов), мг;

— разрывная длина, км;

— масса 1 м, г/м;

— прочность при растяжении, кН/м;

— длина испытуемого образца между зажимами, мм;

— ширина испытуемого образца, мм;

— разрушающее усилие, Н;

— индекс прочности при растяжении, Н·м/г;

— предел прочности при растяжении, МПа;

— толщина испытуемого образца, мм;

— относительное удлинение в момент разрушения, %;

— удлинение, мм.

10.3 Разрушающее усилие при растяжении , H, определяется средним арифметическим значением результатов десяти измерений в машинном или десяти — в поперечном направлении либо средним арифметическим для обоих направлений, либо другим значением в зависимости от того, как показатель нормируется в нормативной документации на продукцию.

Разрушающее усилие выражают числом, округленным до:

0,1 Н при до 50,0 Н;

1 Н при

св. 50 до 500 Н;

5 Н при

св. 500 до 1000 Н;

10 Н при

св. 1000 Н.

Относительная погрешность определения разрушающего усилия при растяжении не превышает ±4% при доверительной вероятности 0,95.

10.4 Прочность при растяжении вычисляют по формуле

. (1)

Результат округляют до трех значащих цифр.

Примечание — Для бумаги с небольшой массой 1 м (например, конденсаторной, санитарно-гигиенической и др.) рекомендуется результаты прочности при растяжении выражать в ньютонах на метр.

Рассчитывают среднее квадратическое отклонение результатов.

10.5 Предел прочности при растяжении вычисляют по формуле

. (2)

Результат округляют до 1 МПа.

Относительная погрешность определения предела прочности при растяжении не превышает ±10% при доверительной вероятности 0,95.

10.6 Разрывную длину вычисляют по формуле

, (3)

или

. (4)

В качестве альтернативы разрывную длину рассчитывают по формуле

. (5)

Примечание — Для прибора, откалиброванного в единицах килограмм-силы, разрывную длину вычисляют по формуле

. (6)

Результат округляют до трех значащих цифр.

Относительная погрешность определения разрывной длины не превышает ±5% при доверительной вероятности 0,95.

10.7 Индекс прочности при растяжении вычисляют по формуле

. (7)

Результат округляют до трех значащих цифр. Индекс прочности можно вычислить также по формуле

. (8)

10.8 Относительное удлинение в момент разрушения вычисляют по формуле

. (9)

Результат округляют до 0,1%.

Относительная погрешность определения удлинения в момент разрушения не превышает ±20% при доверительной вероятности 0,95.

11 Показатели точности

Для результатов испытания, каждый из которых состоит в среднем из десяти определений, принимают следующие показатели точности:

11.1 Сходимость

Из 95% доверительной вероятности для двух параллельных испытаний в одной лаборатории сходимость результатов для различных видов бумаги составляет от 2,5% до 8,0%, а в среднем значение сходимости составляет 4,2%.

11.2 Воспроизводимость

Из 95% доверительной вероятности воспроизводимость результатов испытаний в двух разных лабораториях для различных видов бумаги составляет от 7% до 33%, а в среднем значение воспроизводимости составляет 14%.

12 Протокол испытания

В протоколе испытаний указывают следующие данные:

— ссылку на настоящий стандарт;

— точную информацию об испытуемом образце;

— дату и место испытания;

— условия кондиционирования;

— направление нарезания образцов бумаги и картона;

— ширину испытуемого образца;

— длину испытуемого образца;

— среднее значение времени до разрыва;

— число испытуемых образцов;

— количество результатов испытаний;

— значение прочности при растяжении;

— разрывную длину (в случае необходимости);

— индекс прочности при растяжении (в случае необходимости);

— значение относительного удлинения в момент разрушения (в случае необходимости);

— предел прочности при растяжении (в случае необходимости);

— толщину испытуемого образца;

— среднее квадратическое отклонение результатов прочности при растяжении и удлинения в момент разрушения;

— массу 1 м испытуемого материала (если определялась);

— любое отклонение от настоящего стандарта и обстоятельства, которые могут повлиять на результаты.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

Источник