Напряжение разрывное при растяжении

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 сентября 2019;

проверки требуют 7 правок.

Преде́л про́чности — механическое напряжение , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Величины предела прочности[править | править код]

Статический предел прочности[править | править код]

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности[править | править код]

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие[править | править код]

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение[править | править код]

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Другие прочностные параметры[править | править код]

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Прочностные особенности некоторых материалов[править | править код]

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²)[1]:

| Материалы | , МПа | |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сталь 60С2А рессорно-пружинная | 1570 (после термообработки) | 0,0074 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Сталь Ст0 обыкновенного качества | 300 | 0,0017 |

| Нейлон | 50 | 0,0025 |

Примечания[править | править код]

- ↑ Диапазон пределов прочности для стали составляет 500—3000 МПа (Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др. Конструкционные материалы. Справочник. — М.: Машиностроение, 1990. — 688 с.).

Источник

Определяемое таким образом напряжение при разрыве образца весьма условно и не может быть использовано в качестве характеристики механических свойств стали. Условность состоит в том, что получено оно делением силы в момент разрыва на первоначальную площадь поперечного сечения образца, а не на действительную его площадь при разрыве, которая значительно меньше начальной вследствие образования шейки.

[c.94]

Большинство исследователей подтверждают данные Бриджмена о возрастании с увеличением давления истинного растягивающего напряжения при разрыве sp (рис. 234).

[c.442]

Напряжение при разрыве (истинное) = У —

[c.14]

Разрушающее напряжение при разрыве, кгс/см

[c.291]

Фактическое напряжение при разрыве образцов для пластичных материалов значительно выше предела прочности, поскольку разрыву предшествует поперечное сужение — образование шейки. Поэтому для пластичных материалов предел прочности сам по себе не представляет интереса как механическая характеристика материала, но служит показателем других величин, характеризующих его прочность. Поскольку предел прочности связан определенными зависимостям,и с этими величинами, например с пределом текучести и пределом выносливости, то он может быть базой при выборе допускаемых напряжений для пластичных металлов.

[c.21]

Разрушение образца наступает вскоре после появления шейки. При этом нагрузка падает (точка F), хотя истинное значение напряжения при разрыве в связи с резким уменьшением площади поперечного сечения существенно возрастает и может быть определено отношением

[c.58]

Значение истинного напряжения при разрыве определяется по формуле (3.4), т. е. s =PJF.

[c.49]

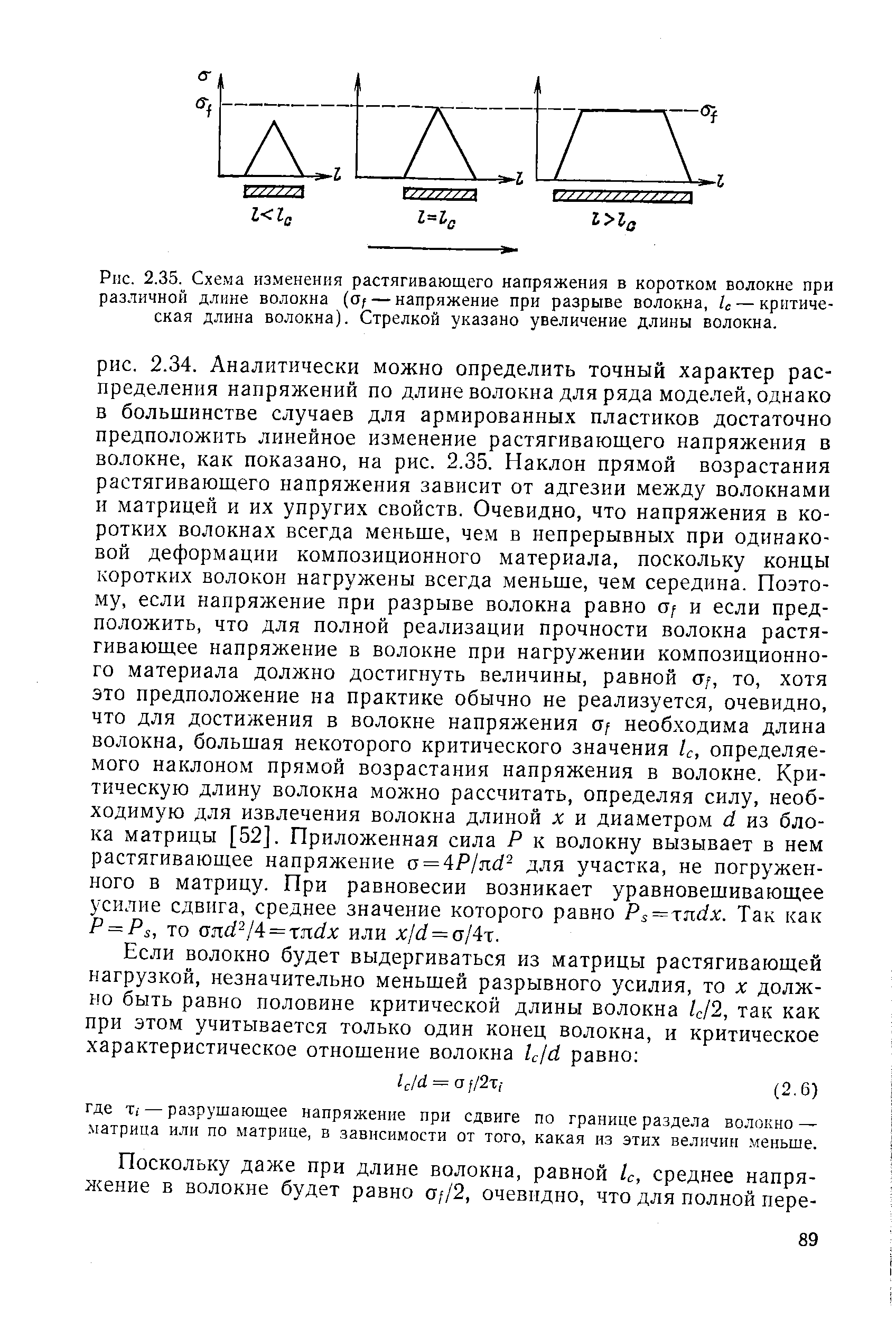

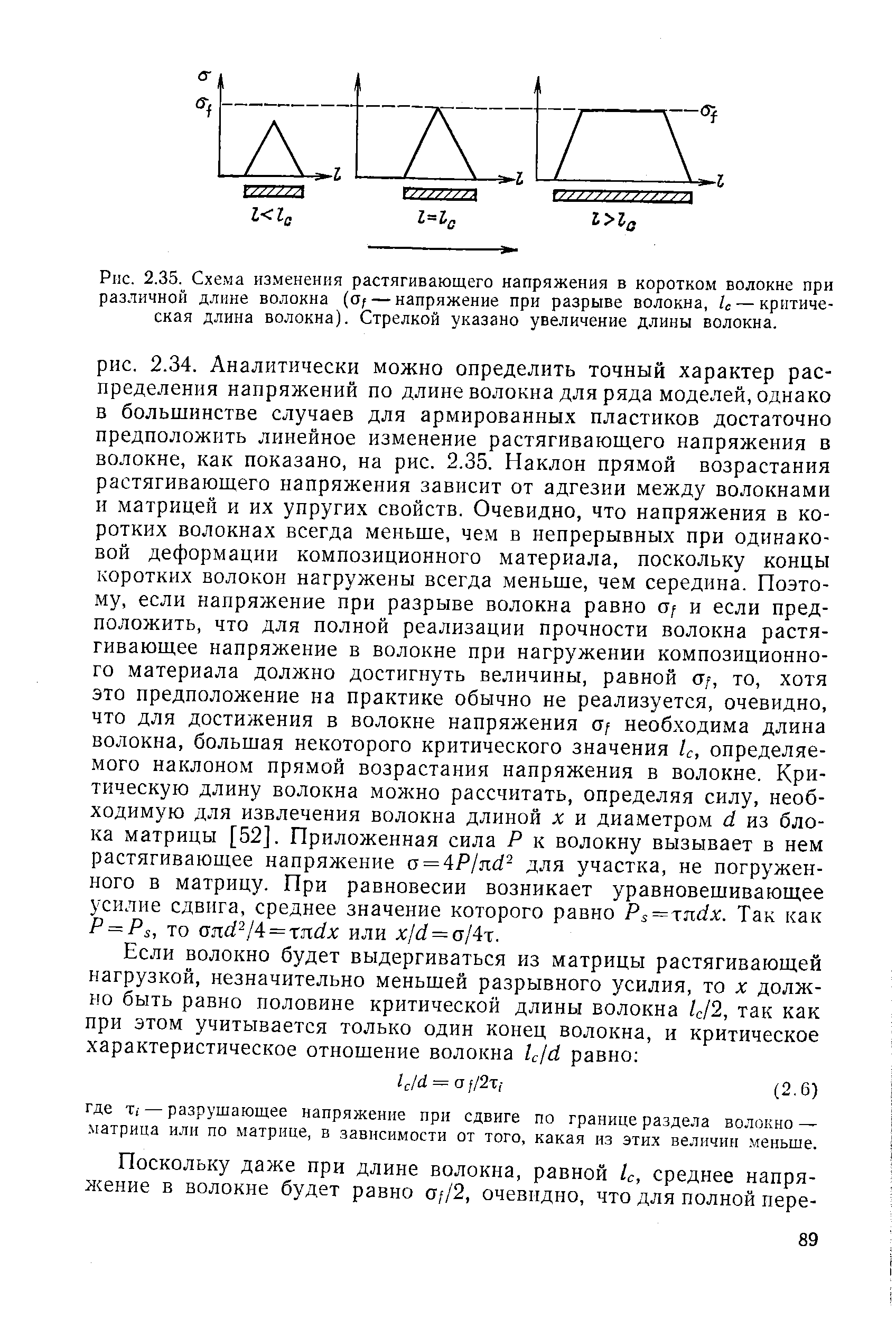

| Рис. 2.35. Схема изменения растягивающего напряжения в коротком волокне при различной длине волокна (о — напряжение при разрыве волокна, 1с — критическая длина волокна). Стрелкой указано увеличение длины волокна. |  |

Рнс. 2.36. Зависимость отношения разрушающих напряжений при разрыве композиционных материалов (сгс кор/Ос непр), содержащих одинаковую объемную долю коротких п непрерывных волокон (ф(=1) от отношения фактической и критической (1Цс) длины волокон [54].

[c.93]

Локальные дополнительные растягиваюш ие усилия, воздей-ствуюш,ие на неразрушенные волокна, могут привести к нестабильному росту треш ин, так как разрушение второго соседнего волокна приводит к еще более высоким локальным силам, задерживающим сдвиг. Эта задержка сдвига изображена в двух измерениях на рис. 13. Если эти силы распределены равномерно между шестью ближайшими соседями и среднее напряжение на волокне составляет 2,8 ГН/м (280 кгс/мм ), локальное приращение растягивающих напряжений при разрыве для всех соседних волокон будет равно 2,8 ГН/м (280 кгс/мм ) или 0,45 ГН/м л (46,2 кгс/мм ) на одно волокно. Это приращение напряжения достигает максимальной величины при разрушении волокна и снижается до нуля на расстоянии L (длина передачи напряжений сдвига) от места разрушения. Аналогичный эффект возрастания растягивающего напряжения был замечен Розеном на стеклянных волокнах.

[c.33]

Соотношения на линии разрыва напряжений. При разрывах должны выполняться простые соотношения, вытекающие из уравнений равновесия и условия пластичности. Пусть L — линия разрыва (фиг. 82) рассмотрим бесконечно малый элемент, лежащий на L.

[c.160]

Характеристика проволоки Напряжение при разрыве Число перегибов на 180°

[c.67]

СТОЙКОСТЬ И может работать при давлении до 1000 МПа и выше. Прочность полиуретана в 6—8 раз выше прочности резины. Напряжение при разрыве до 60 МПа, относительное удлинение — до 600 %, остаточная деформация 2—4 %, первоначальная форма хорошо и быстро восстанавливается после нагружения. Полиуретан обладает бензо- и маслостойкостью, что особенно важно при штамповке на гидравлических прессах. Стойкость полиуретана при выполнении разделительных операций на порядок выше, чем у резины, и может составлять 10 тыс. циклов нагружения и больше.

[c.41]

При дальнейшем увеличении отверстия напряжения у наружного края пластинки все больше приближаются к нулю, не переходя в сжатие. Этот результат подсказывает возможную форму для образцов при динамическом испытании на растяжение для этой цели следует выбрать образец прямоугольного сечения с очень большим центральным отверстием круглой или эллиптической формы. В хрупких материалах описанное выше распределение напряжений сохраняется до момента разрушения в пластичных же материалах напряжения по наименьшему поперечному сечению перед разрушением стремятся к равномерному распределению. Таким образом величина напряжений при разрыве поддается более точному вычислению, чем при опытах на перелом надрезанных образцов, в которых распределение напряжений чрезвычайно сложно.

[c.418]

Интересно отметить, что во всех формах употребляемых в настоящее время цементных образцов среднее напряжение при разрыве меньше, чем максимальное растягивающее напряжение. Мнение ряда инженеров, что возможно и желательно повышать напряжение на растяжение цемента, подтверждается этими результатами.

[c.498]

Величина напряжения при разрыве не должна превышать следующих допускаемых для протяжки напряжений

[c.388]

Разрушающее напряжение при разрыве

[c.318]

В рамках одномерных моделей открывается возможность исследования и динамических эффектов, сопровождающих перераспределение напряжений при разрыве.волокон в композите [167]. Модели, учитывающие динамику перераспределения напряжений, рассматриваются в главе 3.

[c.32]

ПОСТРОЕНИЕ МОДЕЛИ ПЕРЕРАСПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ ПРИ РАЗРЫВЕ ВОЛОКНА В КОМПОЗИЦИОННОМ МАТЕРИАЛЕ

[c.55]

Лучщим методом контроля и отбраковки пружин, оказавшихся с низким пределом пропорщюнальности, является испытание пружин в неволе, т. е. выдержка их в течение 24 час. (иногда до 48 час.) в сжатом до соприкосновения витков состоянии. Длительность такого испытания необходима для того, чтобы возникшие внутренние напряжения, помимо упрочнения витков пружины и выявления остаточных деформаций, дали возможность вскрыть мельчайшие внутренние дефекты путем своеобразной разрядки напряжений при разрыве металла по слабым местам (трещинки, пузыри, глубокие риски и царапины).

[c.518]

Интерес к использованию графитовых материалов при высоких температурах объясняется тем, что при температурах около 2000° С графит является самым прочным из известных материалов и превосходит по прочности тугоплавкие окислы и металлы. Прочностные характеристики графита, в отличие от других материалов, улучшаются с повышением температуры. Так, сопротивление графита растяжению и сжатию при температуре 220—2500° С в 2—2,5 раза больше, чем при комнатной. Эти данные получены как зарубежными исследователями, так и отечественными на марках графита, изготовленных в Советском Союзе. Нами, например, было установлено, что разрушающее напряжение при разрыве для графита марки ГМЗ, изготавливаемого Московским электродным заводом, увеличивается от 1 кПмм при комнатной температуре до 2,2 кГ1мм при температуре 2200—2300° С. Испытания проводились в вакууме 10″ —10 мм рт. ст.

[c.371]

Учитывая приведенные сведения и другие аналогичные результаты, можно сделать вывод, что пока не существует общей теории, которая позволяла бы точно описывать ползучесть и предсказывать разрыв при циклическом изменении температуры в условиях действия постоянного напряжения или при циклическом изменении напряжения в условиях действия постоянной температуры. Тем не менее в последнее время достигнуты некоторые успехи в разработке методов оценки долговечности с учетом одновременного проявления эффектов ползучести и усталости. Например, при прогнозировании возможности разрушения в условиях совместного действия ползучести и усталости при изотермическом циклическом нагружении иногда предполагается, что процесс ползучести определяется величиной среднего напряжения цикла а , а процесс усталости — амплитудой напряжения цикла о , причем эффекты обоих процессов суммируются линейно. Такой подход сходен с построением описанной в гл. 7 диаграммы Смита, за исключением того, что вместо отрезка Стц на оси Ощ (рис. 7.59) используется показанный на рис. 13.15 отрезок (Т,,,, соответствующий значению предельного статического напряокения ползучести. Предельное статическое напряжение ползучести представляет собой либо напряжение при предельной деформации ползучести, либо напряжение при разрыве в процессе ползучести в зависимости от того, какой вид разрушения более опасен.

[c.454]

Молекулярная масса определяет деформационно-прочностные свойства каучуков не только до вулканизации, но и после нее. Флори [45, 46] и другие [47] установили, что разрушающее напряжение при разрыве вулканизованных каучуков возрастает до некоторого предельного значения пропорционально среднечисловой молекулярной массе исходного невулканизованного каучука.

[c.162]

Остаточные напряжения, вызванные неравномерной пластической деформацией, приводящие к возникновению плосконапряженного состояния металла, по своей сущности не могут влиять на предел прочности, предел текучести и действительное напряжение при разрыве, так как возникновение любой пластической деформации приводит к изменению в остаточных напряжениях и даже к их полному уничтожению. Но в случае, если остаточные напряжения вызывают объемнонапряженное состояние металла, они могут затруднять пластическую деформацию и вызвать повышение предела текучести стали. К сожалению, этот вопрос не исследован.

[c.135]

Большой интерес среди инженеров вызвала серия экспериментальных исследований, проведенных Фойхтом и его учениками с целью разъяснить понятия, относящиеся к прочности материалов. Работая на образцах, вырезанных из крупных кристаллов каменной соли, Фойхт нашел, что сопротивление растяжению весьма сильно зависит от ориентации оси образца относительно кристаллографических осей. Оно зависит также и от характера поверхности образца. Фойхт показал, что легкое травление боковой поверхности стеклянных образцов приводит к резкому повышению их сопротивления. Равным образом им было показано, что при неоднородном поле напряжений сопротивление в точке зависит не только от величины напряжений в этой точке, но также и от степени их изменений от точки к точке. Сравнивая, например, предельные сопротивления растяжению изгиба для каменной соли и для стекла, он находит, что наибольшее напряжение разрушения при изгибе почти вдвое превышает соответствующее напряжение при разрыве. Много испытаний было проведено им в условиях сложного напряженного состояния с той целью, чтобы проверить теорию Мора. Все эти испытания выполнялись на хрупких материалах, и результаты их не совпадали с теорией. Фойхт пришел к заключению, что вопрос о физической сущности прочности слишком сложен и что построить единую теорию, которую можно было бы с успехом применять ко всем видам строительных материалов, невозможно.

[c.413]

Главная трудность опытных исследований в этом направлении заключается в том, чтобы создать напряженное состояние определенного вида. В простейших случаях, например, при простом растяжении или простом сжатии, уже весьма затруднительно получить равномерное распределение напряжений по площади поперечного сечения испытуемого образца, и то, что мы называем прочностью материала при растяжении или сжатии, очень часто далеко не соответствует действительной его прочности в случае линейного напряженного состояния. Опыты А. Фёппля над разрывом цементных образцов ясно показали, например, что действительное сопротивление цемента растяжению несравненно больше, нежели мы считаем на основании разрывов на приборе Михаэлиса. Это подтверждается и опытами М. Грюблера над разрывом точильных камней при быстром вращении. Относительно неравномерности распределения напряжений при разрыве железных стержней можно найти некоторые указания у М. Руделоффа ).

[c.70]

Исследование проводилось с целью установления влияния скорости вытяжки V на коэффициент вытяжки m и на напряжение при разрыве (Тд. В результате проведенных экспериментов установлено, что коэффициент вытяжки т = 0,47 удалось получить только до скорости Удах = 45 м/мин. Начало повышения напряжения замечалось, начиная с 15 м/мин коэффициент вытяжки т 0,50 получен до Ушах = 120 м/мин, начало повышения напряжения, начиная с 25 м/мин и т. д. Следовательно, чем меньше коэффициент вытяжки т, т. е. чем выше степень деформации К , тем сильнее сказывается на увеличении максимального усилия вытяжки Р ах повышение максимальных скоростей деформирования. Ориентировочно можно считать, что при w ax до 120 м/мин усилие Р ах увеличивается на 15—16%, что следует учитывать при подборе скорости пресса для вытяжки. Следует отметить, что при пульсирующей вытяжке производительность может быть выше, чем при обычной вытяжке. Пульсирующий пресс позволяет вытяги-. вать изделия значительной глубины при малом радиусе (эксцентриситете) кривошипного вала. Конструкция пресса менее громоздкая. Поэтому этот способ вытяжки при должной разработке конструкции пресса является перспективным.

[c.231]

Разрушающее напряжение при разрыве в машинном направлении при толщине 0,13 мм составляет 107 МПа, электрическая прочность в масле 60 МВ/м. Повышенная прочность бумаги повволяет использовать ее для бандажи-ровки вместо тафтяной и киперной лент. Разработка такой бумаги ведется в настояш,ее время в СССР.

[c.230]

Внутренний диаметр, мм Разрушающее напряжение при разрыве, МПа, не менее Относительное удлиннение при разрыве, %, не менее

[c.304]

Из полимерных пленочных материалов высокой радиационной стойкостью обладает по-лиимидная пленка. В табл. 27.14 приведены результаты испытаний полиимидной и поли-этилентерефталатной пленок после облучения прогонами с энергией 10 МэВ в вакууме (1,33 X Х10- Па) при 373 К> Разрушающее напряжение при разрыве, удлинение, и число двойных перегибов л под нагрузкой 3,5 кг определяли при комнатной температуре.

[c.329]

Таким же образом можно рассчитать разрушающее напряжение при разрыве огр.р по максимальной нагрузке Fpaap в момент разрыва, предел текучести при растяжении Ор.т при нагрузке Fp,T и условный предел текучести Ор,1,у при нагрузке fp-,T,y.

[c.430]

Несмотря на определенные достижения в построении моделей деформируемых сред с неоднородной структурой и в изучении накопления повреждений в материалах в условиях сложного напряженного состояния [24—26, 97, 98, 121, 157, 158, 162, 165, 187, 188, 196, 204], при анализе процессов перераспределения напряжений в композитах, как правило, используются наиболее простые схемы, отражающие механику взаимодействия ком-ионентов на фоне акрооднородных, одноосных полей напряжений. Среди подходов, изучающих распределение напряжений на микроструктурном уровне, можно вьщелить два основных направления исследование перераспределения напряжений при разрыве волокон или при наличии дискретных волокон и анализ перераспределения напряжений, вызванного различием упругопластических свойств компонентов при их совместном деформировании.

[c.29]

Лабораторный практикум по сопротивлению материалов

(1975) — [

c.7

]

Сопротивление материалов

(1962) — [

c.80

]

Источник