Машина испытания на растяжение

Сегодня я хочу дать общую информацию о машинах позволяющих проводить испытания и определять физико-механические свойства различных материалов.

Для начала давайте определимся, что же такое механические свойства и какие они бывают. Механические свойства – это способность материала выдерживать нагрузки приложенные из вне. К таким нагрузкам относятся сжатие, изгиб, удар, кручение, твердость, пластичность, упругость, истираемость и т. д.

Чтобы искусственно воспроизвести эти нагрузки произведенный материал (образец) испытывают, для определения пиковых и номинальных значений работы данного образца.

Испытания проводятся на машинах обеспечивающих определенный тип нагрузки, обычно в Ньютонах (Н). Разрывные машины в основном являются универсальными, так как работают на растяжение и сжатие, и позволяют определять деформацию, упругость, пластичность и многое другое. Но все машины без исключения получают от контроллера три параметра: Нагрузку (Н), Перемещение (мм) и Время (с)

.

Для таких видов нагрузки как крутящий момент специально разработана машина на кручение обеспечивающая вращение образца вдоль своей оси. Изгибающие силы могут быть определены как при испытании на классической разрывной машине, так и при испытании образца на маятниковом копре. Выглядят такие машины как токарный станок с установленным на оси кручения датчика момента.

Часто для определения твердости материала требуется такая машина как твердомер обеспечивающая контроль твердости после производства материала, (например, стали). В зависимости от твердости материала, выбирается тип шкалы: твёрдость более мягких изделий обычно измеряют по шкале Шора или шкале Бринелля; для более твёрдых изделий используют шкалу Роквелла; для совсем твёрдых — шкалу Виккерса.

Еще существуют испытания на усталость и длительную прочность, они в основном проводятся на классических разрывных машинах способных поддерживать образец под постоянной нагрузкой долгое время, и с использованием климатических камер для воссоздания требуемых климатических условий. Единственным отличием от классической разрывной машины является нагрузочная система, выполненная в виде набора грузов, установленных через рычаг. Количество таких машин в лаборатории может достигать десятков штук, а испытания могут длиться от нескольких дней до нескольких недель, месяцев и даже лет.

Существует еще один класс машин: машины трения предназначены для изучения процессов трения и вызванного трением износа, свойств смазочных и фрикционных материалов.

Многие испытательные машины разрабатываются и делаются под заказ так как серийная машина не подходит по тем или иным причинам (габариты испытуемого образца, способ крепления его в захватах, точность измерения, параметры измерения…), заказчиком в основном выступают университеты (если у них хватает финансирования), различные научно-производственные объединения и все те кто может работать не со стандартными материалами.

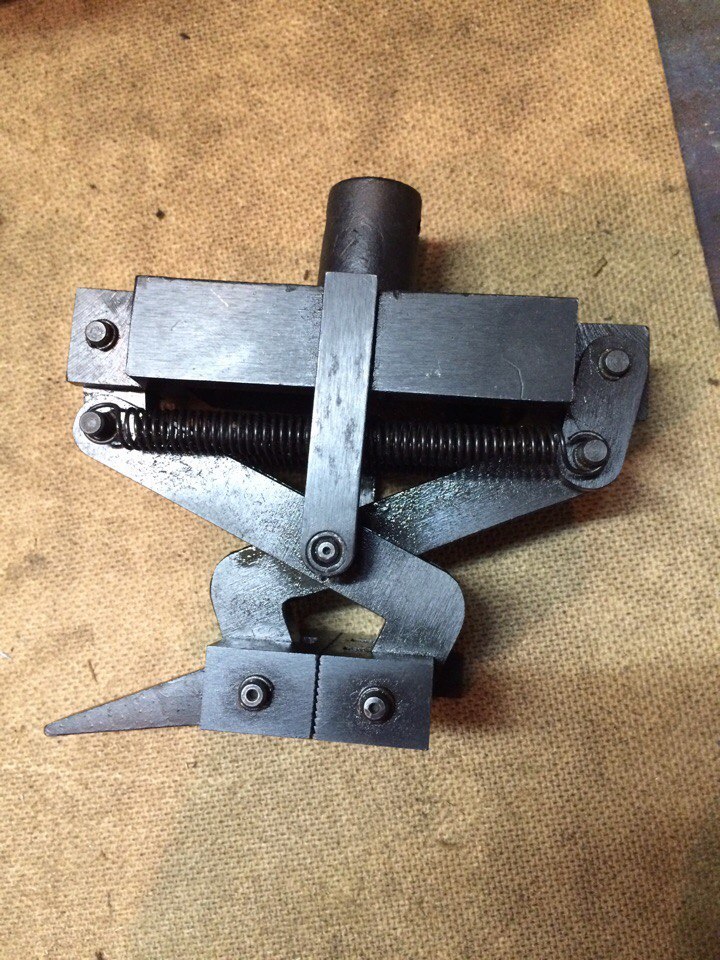

К любой испытательной машине необходимы захваты для зажима и удержания в процессе испытания образца. Типов захватов очень много, я упомяну некоторые: Тисочные (работают и выглядят также как тиски), клиновые (самозажимные), клещевые (работают и выглядят как клещи). Все захваты со сменными губками под круглые и плоские образцы, а также отличаются насечкой.

Немного видео испытаний и работы машин:

В сегодняшней статье я привел несколько типов испытательных машин позволяющих обеспечить испытательную (научную) лабораторию всеми необходимыми физико-механическими испытаниями.

На этом пожалуй все, но если будет интересно, могу написать про процесс изготовления, ценообразование, и вообще отвечу на все дополнительные заданные вопросы в комментариях к этой статье.

Для затравочки могу сказать, что одна универсальная машина с максимальной нагрузкой 50кН (5тонн) в зависимости от исполнения, стоит около 1мил. руб., как не плохой новый автомобиль иностранного производства.

Источник

Предлагаем Вашему вниманию испытательные машины предназначенные для создания нормированного значения меры силы при косвенных измерениях характеристик механических свойств металлов, пластмасс, резины, бумаги, дерева и других материалов, таких как: модуль упругости, пределы прочности, упругости, текучести и др. путем прямых измерений деформации и силы сопротивления нагружаемого образца. Предлагаемые испытательные машины могут применяться при испытаниях материалов на растяжение, сжатие, изгиб и сдвиг в лабораториях различных отраслей промышленности.

Предлагаемые испытательные машины дополнительно могут быть укомплектованы различными датчиками а также системами контроля и управления что бы удовлетворить все необходимые потребности лабораторий при проведении испытаний материалов и изделий.

Особенности и преимущества

- Простота в использовании и высокая степень надежности.

- Богатый аcсортимент дополнительных аксессуаров.

- Максимальная рабочая нагрузка от 2 до 300 кН. Широкий модельный ряд

- Управление и регистрация данных возможна как с использованием ПК так и встроенных систем.

- Гарантия качества от Европейских производителей.

Сферы применения

- Испытательные машины могут применяться при испытаниях материалов на растяжение, сжатие, изгиб и сдвиг в лабораториях различных отраслей промышленности.

| UNIMAT® PLUS 050 | UNIMAT® PLUS 052 | UNIMAT® 054 | |

|---|---|---|---|

| Максимальная сила испытания | 2 kN | 5 kN | 10 kN / 20 kN |

| Погрешность измерения | 0.1 % (зависит от датчика силы) | 0.1 % (зависит от датчика силы) | 0.1 % (зависит от датчика силы) |

| Измерение силы (опция) | Выбираемые номинальные усилия: для Модели 906 20 — 2000 N. Усилие показывается на встроенном PHYSIMETER® 906 MC-E | Выбираемые номинальные усилия: для Модели 906 20 — 2000 N. для Модели 922 5000 N. Усилие показывается на встроенном PHYSIMETER® 906 MC-E | Выбираемые номинальные усилия: для Модели 906 20 — 2000 N. для Модели 922 5 — 25 kN. Сила показывается на PHYSIMETER® 906 MC-E |

| Измерение дифференциального положения (опция) | разрешающая способность 0.01 мм | разрешающая способность 0.01 мм | разрешающая способность 0.01 мм, 6-digit LCD |

| Способ запуска | электродвигатель постоянного тока | электродвигатель постоянного тока | коммутируемый электродвигатель |

| Скорость передвижения траверсы | 0.2 … 1000 мм/мин. | 0.2 … 1000 мм/мин. | 0.2 … 1000 мм/мин. (10kN) |

| Скорость отклонения | ≤ 0,5 %, от 2 мм/мин | ≤ 0,5 %, от 2 мм/мин | ≤ 0,5 %, от 2 мм/мин |

| Размер рабочей поверхности (внутренняя ширина) | 50 мм | 300 мм | 380 мм |

| Макс. перемещение траверсы; (без датчика силы и захватов) | 720 мм | 860 мм | 1000 мм |

Скачать краткие технические описания на испытательные машины UNIMAT® и др..

Для получения более подробной информации по испытательным машинам вы можете связаться с нами по телефонам или электронной почте. Контакты

| M250 2.5/3 | M350 5/10/20 | M500 25/30/50/100 | ||

|---|---|---|---|---|

| Макс. нагрузка, кН | 2.5, 3 | 5, 10, 20 | 25, 30, 50, 100 | |

| Точность | +/- 0.5% значения до 1/1000й диапазона измерения динамометра | |||

| Вертикальное расстояние, мм | 1170 | 1275 | 1240/1180/1300 | |

| Ход траверсы/ дискретность, мм | 1000 / 0.001 | 1100 / 0.001 | 1050/0.001, 980/0.001, 1059/0.001 | |

| Рабочее пространство, мм | 200 | 295 | 420 | |

| Жесткость рамы, кН/мм | 5 | 50 | 100/200/400 | |

| Скорость, мм/мин | 0.001-1000 | 0.001-2000/1000/500 | 0.001-1000/500 | |

| Точность измерения скорости | +/- 0.1% при постоянных условиях | |||

| Макс. нагрузка на полной скорости, кН | 2.5, 3 | 5, 10, 20 | 25, 30, 50, 100 | |

| Макс. скорость при полной нагрузке, мм/мин | 1000 | 2000/1000/500 | 1000/600/500 | |

| Кол-во колонн | 1 | 2 | 2 | Возможные динамометры | 5N,10N,20N,100N 250N.500N 1kN, 2.5kN,3kN,5kN,10kN,20kN,25kN,30kN.50kN,100kN,125kN,150kN,200kN,300kN. Максимальная установка четырех динамометров |

Скачать краткие технические описания на испытательные машины UNIMAT® и др..

Для получения более подробной информации по испытательным машинам вы можете связаться с нами по телефонам или электронной почте. Контакты

Предлагаемые Испытательные машины могут быть укомплектованы дополнительными аксессуарами такими как контрольными датчиками, системами управления, зажимами для надежной фиксации образца и др.

Для получения более подробной информации по испытательным машинам вы можете связаться с нами по телефонам или электронной почте. Контакты

Источник

Критерии выбора машины для испытания на статическое растяжение

Для начинающей испытательной лаборатории выбор разрывной машины крайне важное, но не простое дело. Ведь на рынке присутствует великое множество самых разнообразных агрегатов, которые отличаются и по цене и по типу исполнения.

Первым шагом при данном выборе является определение круга испытуемых материалов. Ведь для испытания ниток нужна гораздо менее мощная машина, чем для испытания металлов, здесь подойдут машины с усилием и до 1 кН.

Испытание металлов дело сложное, так как очень широк круг материалов и сортамента объектов испытания. Есть как тонкие ленты с проволокой, так и арматура с диаметром 40 мм и даже более. Поэтому вроде бы напрашивается простой ответ – чем больше усилие, тем лучше. Но это не так. Если взять машину на 1500 кН (150 тс), то с ее помощью вы конечно же порвете арматуру почти любого известного размера, но что-то мелкое – проволока или образцы по ГОСТ 1497-84 (например, самый ходовой «гагаринский» — цилиндрический тип III №7) эта большая машина даже не почувствует, ведь ее нижний предел обнаружения будет порядка 15 кН.

Кроме того, нужно понимать, что машину с усилием до 600 кН можно поставить без особых проблем практически в любом кабинете/офисе, а уже более крупные машины устанавливаются только на специальные основания, либо в складах или ангарах, ведь их масса может достигать 3-5 тонн.

Их двух предыдущих абзацев становится понятно, что для того чтобы испытывать весь ассортимент металлических изделий нужна ни одна, а две или три разрывные машины, отличающиеся по мощности.

Определившись с необходимым усилием, переходим к выбору типа машины. Их два основных: электромеханические и гидравлические.

В гидравлических машинах нагрузка достигается при помощи сервопривода, в электромеханических при помощи резьбовой передачи.

Особых преимуществ у одних по отношению к другим нет. В гидравлической машине удается снять большее усилие при меньшем размере машины и энергопотреблении, что компенсируется более сложным техническим обслуживанием – контроль состояния масляных шлангов и регулярная замена масла.

Электромеханические машины просты в обслуживании, но при прочих равных условиях менее мощные.

В нашей испытательной лаборатории есть как гидравлическая, так и электромеханическая разрывные машины. А по ссылке можно ознакомиться со всем оборудованием.

Про дополнительно оснащение разрывных машин хочу рассказать отдельно. Основными характеристиками, определяемыми при испытании на статическое растяжение, являются пределы прочности и текучести, а также относительное удлинение. Если с пределом прочности проблем не возникает, так как он определяется из максимальной нагрузки при растяжении, то предел текучести и удлинение требует дополнительного внимания.

Фактический предел текучести, выраженный в площадке текучести на диаграмме, присутствует далеко не всегда, вместо него используют условный предел текучести (напряжение при 0,2% деформации). Встает вопрос в корректном определении удлинения образца в процессе испытания. При его определении в ручном режиме или по перемещению траверсы набегает большая ошибка. В первом случае из-за погрешности определения начального и конечного размера (рулетка, линейка и так далее), во втором случае ошибка большая из-за упругой деформации самой машины и движущейся траверсы.

Единственным вариантом точного измерения линейных размеров образца являются экстензометры. Их много разновидностей, но все они одинаково неплохо справляются с поставленной задачей, и без них не получится снять достоверно все показания при испытании на статическое растяжение.

<<<предыдущая статья следующая статья>>>

Источник

Nbsp;

Г. И. СИЛЬМАН

М А Т Е Р И А Л О В Е Д Е Н И Е

Лабораторный практикум

Издание 2, переработанное и дополненное

Учебное пособие для студентов

механических специальностей вузов

Издательство БГИТА

Брянск – 2007

УДК 669.01

Данное учебное пособие представляет собой сборник методических указаний к лабораторным и учебно-исследовательским работам по материаловедению. Пособие составлено в соответствии с Государственными образовательными стандартами по механическим специальностям вузов.

Второе издание практикума значительно переработано и дополнено. Введены 7 новых работ, переработаны старые. В кратких сведениях из теории приведена общая характеристика механических свойств металлических материалов, изложены основы металлографического анализа, сведения о теории сплавов, процессах кристаллизации, диаграммах состояния, основные положения теории термической и химико-термической обработки, использована методика выбора конструкционных сталей с учетом их механических, технологических и эксплуатационных свойств, приведены сведения об основных инструментальных и цветных сплавах. Часть лабораторного практикума поставлена в виде учебно-исследовательских работ, остальные работы включают выполнение небольших индивидуальных заданий.

Большинство лабораторных работ рассчитаны на двухчасовые занятия, некоторые работы (в частности, учебно-исследовательские) могут выполняться в течение 4-6 часов занятий. Предполагается возможность выборочного использования приведенных лабораторных работ в зависимости от специализации студентов, готовности оборудования, наличия оснастки, приспособлений и материалов. Выборочно могут быть использованы некоторые из приведенных в сборнике работ и для немеханических специальностей по курсу “Материаловедение и технология конструкционных материалов”.

В данный сборник не включены лабораторные работы по неметаллическим материалам, которые изданы отдельно.

Решением учебно-методического совета Брянской государственной инженерно-технологической академии допущено в качестве учебного пособия для студентов механических специальностей.

Рецензенты:

доктор технических наук, профессор Е. А. Памфилов (БГИТА),

доктор технических наук, профессор И. К. Кульбовский (БГТУ).

СОДЕРЖАНИЕ

Лабораторная работа № 1. Испытания на растяжение.

Определение механических свойств…………………………………….5

Лабораторная работа № 2. Приготовление образцов для

металлографического анализа. Определение ликвации серы…………12

Лабораторная работа № 3. Ознакомление с микроскопом.

Определение размеров зерен структурных составляющих……… …18

Лабораторная работа № 4. Изучение микроструктур сплавов

свинца и сурьмы……………….………………………………………….25

Лабораторная (учебно-исследовательская) работа № 5.

Построение диаграммы состояния сплавов свинца и сурьмы

с помощью термического анализа………………………………………29

Лабораторная (учебно-исследовательская) работа № 6.

Определение марки углеродистой качественной стали по ее

микроструктуре………………………………………………………….34

Лабораторная работа № 7. Изучение микроструктуры чугунов……40

Лабораторная работа № 8. Термическая обработка углеродистой

стали………………………………………………………………………49

Лабораторная работа № 9. Изучение микроструктур

углеродистых термообработанных сталей…………………………….58

Лабораторная (учебно-исследовательская) работа № 10.

Определение прокаливаемости стали методом торцевой закалки……63

Лабораторная (учебно-исследовательская) работа № 11.

Определение марки углеродистой стали по ее критическим

точкам……………………………………………………………………73

Лабораторная (учебно-исследовательская) работа № 12.

Изучение влияния скорости охлаждения при термообработке на структуру и свойства конструкционных сталей………………………79

Лабораторная работа № 13. Изучение микроструктур

углеродистых и легированных сталей после химико-термической

обработки…………………………………………………………………86

Лабораторная работа № 14. Изучение термической обработки, структуры и свойств быстрорежущих сталей…………………………94

Лабораторная работа № 15. Изучение особенностей твердых

сплавов………………………………………………………………….105

Лабораторная работа № 16. Медь и сплавы на ее основе.

Подшипниковые сплавы……………………………………………….110

Лабораторная работа № 17.Изучение особенностей

алюминиевых сплавов…………………………………………………118

Введение

Работа № 1

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ.

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ

1. ЦЕЛЬ РАБОТЫ: ознакомиться с методикой проведения испытаний на растяжение и изучить основные механические свойства, определяемые при этих испытаниях.

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Общие положения.

Под механическими свойствами понимают характеристики, определяющие поведение материалов под действием приложенных внешних механических сил. В результате механических испытаний получают числовые значения механических свойств, обычно представляющих собой напряжения и деформации, при которых происходят изменения физического и механического состояния материала.

Многие механические свойства выражаются через величину напряжений. Напряжения представляют собой удельные характеристики сил, т.е. являются отношением сил к площади сечения, на которое они действуют. В случае осевого растяжения стержня рассматривается площадь F сечения, перпендикулярного оси образца, вдоль которого действует сила Р:

= Р/F……………………………..…….….(1)

В системе СИ напряжения выражаются в мегапаскалях (МПа). Эта размерность вытесняет ранее использовавшуюся размерность напряжений кгс/мм2 (1 кгс/мм2 = 9,8 МПа).

Деформацией называется изменение размеров и формы тела под воздействием приложенных сил. Величина абсолютной деформации выражается в единицах длины. Часто используют понятие относительной деформации , представляющей собой отношение изменения рассматриваемого размера к его исходной величине , выражая относительную деформацию в процентах:

, .………………………………(2)

Испытания на одноосное растяжение – наиболее распространенный вид испытаний. Методы этих испытаний стандартизованы (ГОСТ 1497-84).

Образцы и машины для испытаний на растяжение.

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра или стержня прямоугольного сечения. Мы будем использовать часто применяемые цилиндрические образцы, форма и размеры которых приведены на рис.1.

Рис.1. Стандартный цилиндрический образец для

испытаний на одноосное растяжение;

и – соответственно диаметр и площадь поперечного сечения образца в его рабочей части до испытания,

– расчетная длина образца,

– рабочая длина образца,

– длина конусообразной части образца,

– длина головки образца, – полная длина образца,

– диаметр основания конуса (у головки),

– диаметр головки образца.

Расчетную длину размечают на образце в виде расстояния между двумя точками, наносимыми кернением.

Машины для испытаний на растяжение очень разнообразны. По принципу действия приводного устройства различают машины с механическим и гидравлическим приводами. Внешний вид машины ЦД-100 представлен на рис.2. Образец крепится в захватах машины. Подвижный захват перемещается, поддерживая заданную скорость деформирования. При этом график зависимости деформации образца от усилия записывается на ленте с помощью диаграммного прибора. По шкале разрывной машины определяется наибольшее усилие РВ, предшествующее разрушению образца.

После разрушения образца обе его части соединяют по поверхности разрушения (рис.3) и штангенциркулем замеряют диаметр шейки образца dш и длину рабочей зоны (расстояние между точками кернения) после испытания.

Рис.3. Соединенные части разрушенного образца

Диаграмма растяжения.

Диаграммой растяжения называют графическое изображение зависимости между действующей нагрузкой и удлинением образца. Схематично такая диаграмма представлена на рис.4.

Рис.4. Схематично представленная диаграмма растяжения

для мягкой стали

По оси ординат отложены усилия Р в масштабе сил, а по оси абсцисс – удлинение образца в масштабе абсолютных деформаций. Точками, приведенными на диаграмме, обозначены:

РПР – усилие пропорциональности, т.е. предельная нагрузка, при которой сохраняется прямая пропорциональность между деформацией и нагрузкой;

РУ или Р0,05 – усилие упругости, соответствующее остаточной деформации 0,05%;

РТ – усилие текучести, соответствующее площадке текучести на диаграмме; в случае отсутствия площадки текучести определяется по нагрузке, вызывающей остаточную деформацию 0,2%;

РВ – максимальное усилие, предшествующее разрушению образца (соответствует точке С на диаграмме);

D – точка, соответствующая разрушению образца (т.е. усилию Рразр);

OF – величина остаточной (пластической) деформации;

FE – величина обратимой (упругой) деформации;

OE – величина полной деформации образца.

Источник