Коэффициент запаса прочности на растяжение

Рассмотрим, как можно применить данные о механических свойствах материалов в практических расчетах инженерных конструкций на прочность.

Известно, что конструкционные материалы можно условно разделить на три основные группы: пластичные, хрупкопластичные и хрупкие.

Механические испытания материалов позволяют определить те напряжения, при которых образец из данного материала теряет свою прочность: разрушается или в нем возникают заметные пластические деформации. Эти напряжения называют предельными или опасными.

В качестве предельных напряжений для указанных трех групп материалов при статическом нагружении принимают следующие механические характеристики:

- -для пластичных материалов (их разрушению предшествует возникновение больших пластических деформаций) — физический ст или условный о0>2 предел текучести, практически одинаковый при растяжении и сжатии;

- — для хрупкопластичных материалов (их разрушение происходит при сравнительно небольших пластических деформациях) — условный предел текучести, значение которого при растяжении и сжатии различно: 0>

- — для хрупких материалов (их разрушение происходит при очень малых пластических деформациях) — предел прочности, значение которого при растяжении и сжатии различно: о, рс.

Для обеспечения’ прочности элементов конструкций необходимо так выбрать их размеры и материал, чтобы возникающие в них при эксплуатационных нагрузках напряжения были меньше предельных. Конечно, если наибольшие рабочие напряжения в детали близки к предельным (хотя и меньше их), прочность детали гарантировать нельзя, так как действующие нагрузки, а следовательно, и напряжения практически никогда- не могут быть установлены совершенно точно; в ряде случаев расчетные напряжения вообще могут быть определены лишь приближенно, возможны отклонения действительных механических характеристик применяемого материала от принятых при расчете.

Отношение предельного напряжения апрсд к наибольшему расчетному напряжению атах, возникающему в элементе конструкции при эксплуатационной нагрузке, обозначают буквой п и называют коэффициентом запаса прочности (или запасом прочности);

Значение п должно быть больше единицы, иначе прочность конструкции будет нарушена. Таким образом, чем больше п, тем прочнее конструкция, тем большим запасом она обладает. В то же время очень большие запасы прочности приводят к перерасходу материала, делают конструкцию тяжелой, неэкономичной.

Поэтому, в зависимости от назначения конструкции и целого ряда других факторов, устанавливают значение минимально необходимого коэффициента запаса прочности. Для обеспечения прочности и долговечности конструкции, а также с учетом опыта эксплуатации аналогичных конструкций запасы прочности нормируются. Нормы прочности есть в строительстве, авиации, энергетике и в других областях техники. В машиностроении для различных деталей нормативный запас прочности находится в пределах 1,5 — [лт] — 2,5 и 2,5 — [и,] — 5.

При расчете элемента конструкции нормативный коэффициент запаса прочности задается заранее. Необходимость введения коэффициента запаса связана с рядом обстоятельств;

- — расчетные нагрузки не вполне достоверны; не исключена возможность перегрузок;

- -способы определения усилий в элементах конструкций в большинстве случаев имеют некоторые условности;

- -размеры сечений имеют отклонения, а также меняются в связи с износом и ржавлением;

- — характеристики прочности и пластичности имеют отклонения для партий одного материала;

- — возможны динамическая нагрузка и концентрация напряжений.

Каждое из приведенных соображений требует введения своего коэффициента запаса. Таким образом, структура коэффициента запаса может быть представлена таким образом:

Прочность элемента конструкции считают обеспеченной, если его расчетный коэффициент запаса прочности не ниже нормативного:

Это неравенство называют условием прочности.

Используя выражение (18), запишем условие прочности в виде

Отсюда можно получить следующую форму записи условия прочности:

Правую часть последнего неравенства называют допускаемым напряжением и обозначают:

Под допускаемым напряжением [ре,>.

Прочность конструкции обеспечена, если возникающее в ней наибольшее напряжение не превышает допускаемого, т. е.

Неравенство (22) так же, как и (19) и (20), называют условием прочности.

Если расчетные напряжения незначительно превысят допускаемые, то это неопасно, так как допускаемое напряжение составляет лишь некоторую часть от предельного напряжения. Обычно считают, что это превышение может составлять до 5% от допускаемого напряжения. Иными словами, в отдельных случаях считают возможным иметь коэффициент запаса прочности несколько меньший, чем требуемый (заданный). Если расчетное напряжение значительно ниже допускаемого, это является свидетельством нерациональности конструкции, перерасхода материала.

В зависимости от цели расчета (постановки задачи) различают три вида расчетов на прочность:

- — проверочный;

- — проектировочный;

- — определение допустимой нагрузки.

Рассмотрим несколько подробнее каждый из трех указанных видов расчета.

При проверочном расчете нагрузка стержня, его материал (включая допускаемое или предельное напряжение) и размеры известны. Определению подлежит наибольшее расчетное напряжение, которое сравнивают с допускаемым напряжением.

Расчетная формула, т. е. условие прочности при растяжении — сжатии, имеет вид:

где Umax — наибольшее по абсолютному значению нормальное напряжение в опасном сечении стержня; N — продольная сила в указанном сечении; А — площадь опасного поперечного сечения; [а] — допускаемое напряжение.

В ряде случаев при проверочном расчеге удобнее сопоставлять не расчетное напряжение с допускаемым напряжением, а сравнивать расчетный коэффициент запаса прочности для опасного сечения с требуемым (или нормативным), т. е. проверять, соблюдается ли неравенство

При проектном расчете нагрузки и материал (допускаемые напряжения) известны, тогда из формулы (23) определяют требуемую площадь сечения стержня А или размеры поперечного сечения:

В некоторых случаях проверочный расчет удобнее вести в форме определения допускаемой нагрузки:

В частности, это целесообразно при изменении режимов тех или иных технологических процессов, когда возникает необходимость в повышении нагрузок существующего оборудования и, следовательно, надо знать их предельно допускаемое по условию прочности значение. При этом размеры стержня и его материал (допускаемое напряжение) известны, определению подлежит нагрузка, которую можно допустить по условию прочности этого стержня.

Источник

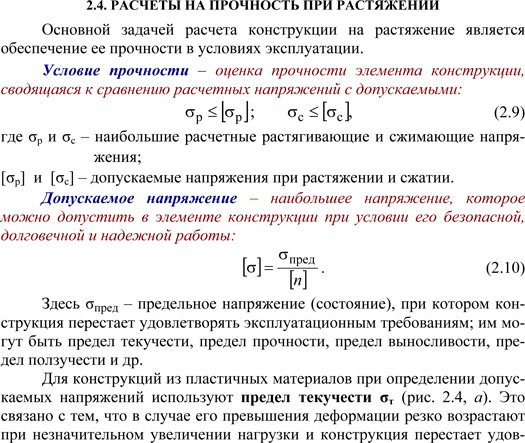

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Фактические нагрузки, действующие на деталь, и свойства материалов, из которых она изготовлена, могут значительно отличаться от тех, которые принимаются для расчета.

При этом факторы, снижающие прочность детали (перегрузки, неоднородность материалов и т. д.), носят чаще всего случайный характер и предварительно не могут быть учтены.

Так как детали и сооружения в целом должны безопасно работать и при этих неблагоприятных условиях, то необходимо принять определенные меры предосторожности. С этой целью напряжения, обеспечивающие безотказную работу (эксплуатации) машины или любого другого сооружения, должны быть ниже тех предельных напряжений, при которых может произойти разрушение или возникнуть пластические деформации.

Таким образом, принимают

(4.9) |

где [σ]- допускаемое напряжение; [n] — нормативный (т. е. предписываемый нормами проектирования конструкций) коэффициент запаса прочности, называемый также коэффициентом безопасности, σn — предельное напряжение материала.

При статических нагрузках за предельное напряжение для хрупких материалов принимают предел прочности, для пластичных — предел текучести, так как при напряжениях, равных пределу текучести, возникают значительные пластические деформации, которые недопустимы.

Таким образом, коэффициент запаса прочности вводится для того, чтобы обеспечить безопасную, надежную работу сооружения и отдельных его частей, несмотря на возможные неблагоприятные отклонения действительных условий их работы от расчетных.

Вопрос о нормативном коэффициенте запаса прочности [n] решается с учетом имеющегося опыта эксплуатации сооружений и машин.

В последнее время один общий коэффициент запаса расчленяют на ряд составляющих, частных коэффициентов запаса, каждый из которых отражает влияние на прочность элемента конструкции какого-либо определенного фактора или группы факторов. Например, один из коэффициентов отражает возможные отклонения механических характеристик материала от принимаемых в качестве расчетных, другой — отклонения действующих нагрузок от их расчетных значений и т. д.

Такое разделение общего коэффициента запаса позволяет лучше учесть многообразные конкретные условия работы деталей машин и сооружений и проектировать их с большей надежностью и экономичностью.

Коэффициент запаса прочности представляют в виде произведения

. | (4.10) |

В вопросе о частных коэффициентах и их значениях до сих пор нет единообразия. Значения коэффициентов запаса прочности обычно принимают на основании опыта конструирования и эксплуатации машин определенного типа. В настоящее время в машиностроении имеются рекомендации пользоваться одним, тремя, пятью и даже десятью частными коэффициентами запаса прочности. В «Справочнике машиностроителя» рекомендуется пользоваться тремя частными коэффициентами:

n1 — коэффициент, учитывающий неточность в определении нагрузок и напряжений. Значение этого коэффициента при повышенной точности определения действующих напряжений может приниматься равным 1,2-1,5, при меньшей точности расчета – 2-3;

n2 — коэффициент, учитывающий неоднородность материала, повышенную его чувствительность к недостаткам механической обработки. Коэффициент n2 в расчетах по пределу текучести при действии статических нагрузок можно принимать по Табл. 4.3 (без учета влияния абсолютных размеров) в зависимости от отношения предела текучести к пределу прочности.

Табл. 4.3

| σт/σв | 0,45-0,55 | 0,55-0,7 | 0,7-0,9 |

| n2 | 1,2-1,5 | 1,4-1,8 | 1,7-2,3 |

При расчете по пределу прочности для малопластичных и хрупких материалов величину n2 принимают:

а) для малопластичных материалов (высокопрочные стали при низком отпуске) n2=2-3;

б) для хрупких материалов n2=3-4;

в) для весьма хрупких материалов n2=4-6. При расчете на усталость коэффициент n2 принимают равным 1,5-2,0, увеличивая его для материала с пониженной однородностью (особенно для литья) и для деталей больших размеров до 3,0 и более;

n3 — коэффициент условий работы, учитывающий степень ответственности детали, равный 1-1,5.

В Табл. 4.4 приведены ориентировочные значения допускаемых напряжений при статическом нагружении для некоторых материалов.

Табл. 4.4 Допускаемые напряжения для разных материалов

| Материал | Допускаемые напряжения, МПа | |

| На растяжение | На сжатие | |

| Чугун серый в отливках: СЧ 12-28 СЧ 15-32 СЧ 21-40 Сталь: Ст1 и Ст2 Ст3 Ст3 в мостах | 20-30 25-40 35-55 140 160 140 | 70-110 90-150 160-200 140 160 140 |

| Сталь углеродистая конструкционная в машиностроении | 60-250 | 60-250 |

| Сталь легированная конструкционная в машиностроении | 100-400 и выше | 100-400 и выше |

| Дюралюминий | 80-150 | 80-150 |

| Латунь | 70-940 | 70-140 |

| Сосна вдоль волокон | 7-10 | 10-12 |

| Дуб вдоль волокон | 9-13 | 13-15 |

| Кирпичная кладка | До 0,2 | 0,6-2,5 |

| Бетон | 0,1-0,7 | 1-9 |

| Текстолит | 15-30 | 30-40 |

Источник

В практике расчетов на прочность принято использовать два метода оценки несущей способности конструкции: метод допускаемых напряжений и метод разрушающих нагрузок. Прежде чем рассмотреть особенности этих методов, введем некоторые определения для напряжений.

Предельные (или опасные) напряжения — это такие напряжения, при которых происходит разрушение конструкции или возникают пластические деформации. Допускаемые — наибольшие напряжения, которые допустимы в конструкции с точки зрения ее надежной и безопасной работы. Расчетные — напряжения, возникающие в конструкции под действием приложенных к ней нагрузок.

Начнем с метода допускаемых напряжений, который широко используется в общем машиностроении, где требование минимальной массы играет второстепенную роль по сравнению с требованием безопасной и долговечной работы конструкции.

Допускаемые напряжения составляют долю от предела пропорциональности а у или предела текучести а02, которые считаются предельными (опасными) напряжениями, т.е. [о] = о0 2 / р, где г| — коэффициент запаса прочности для различных конструкций г|=1,5…5. На выбор требуемого коэффициента запаса прочности влияют следующие факторы:

- 1) степень точности определения действующих нагрузок и применяемых методов расчета;

- 2) степень однородности используемых материалов конструкции, их чувствительность к механической обработке и уровень разброса физико-механических свойств;

- 3) ответственность детали.

Обычно коэффициент запаса прочности представляется в виде произведения частных коэффициентов запаса, учитывающих влияние различных факторов на надежность работы проектируемой конструкции.

Таким образом, при использовании метода допускаемых напряжений конструкция всегда работает в пределах упругих деформаций, причем расчетные напряжения меньше допускаемых, т.е. ор[а].

Так как пластические деформации в конструкции отсутствуют, то в этом методе коэффициенты запаса прочности по нагрузкам и напряжениям будут одинаковыми. Как следует из диаграммы растяжения стального образца, приведенной на рис. 4, это совпадение будет соблюдаться на линейном участке кривой, вплоть до предела пропорциональности а .

Рис. 4

За пределом пропорциональности происходит перераспределение напряжений и пропорциональность между напряжениями и нагрузкой нарушается. Это означает, что на участке работы конструкции с пластическими деформациями запас прочности по напряжениям не позволяет судить о запасе прочности по ее нагрузкам. При проектировании ракет фактор массы играет решающую роль, поэтому конструкция проектируется так, чтобы прочностные свойства материала использовались полностью. Поэтому в качестве допускаемых напряжений в ракетостроении принимают предел пропорциональности или предел текучести (если остаточные деформации допустимы), а не часть их, как в общем машиностроении.

Запасы прочности в этом случае перекрывают область, где коэффициенты запаса по напряжениям и нагрузкам будут различными, и поэтому расчет конструкции ведется по разрушающим нагрузкам, которые в наибольшей степени характеризуют ее работоспособность.

Коэффициент запаса прочности в методе разрушающих нагрузок равен: г| = Мразр/[ЛГ], где [7V] — допускаемая нагрузка, т.е.,

обеспечивающая возникновение безопасных напряжений (в данном случае предела пропорциональности).

Если ввести понятие расчетной нагрузки AL, под которой следует понимать нагрузку, действующую на конструкцию, то

/Vpа!р расчетным путем, за исключением простейших случаев, не

представляется возможным, поэтому в методе разрушающих нагрузок поступают следующим образом.

Принимают коэффициент запаса прочности ц равным единице, а требуемый запас вводят в расчетную нагрузку, которая теперь умножается на коэффициент безопасности / Для того чтобы различать завышенную таким образом расчетную нагрузку и нагрузку, действующую на конструкцию, последнюю называют эксплуатационной 1V,, г.е. теперь Np = fN.). Эта нагрузка и используется при расчете конструкции на прочность в методе разрушающих нагрузок. Что касается коэффициента запаса прочности, то в общем случае его можно определить экспериментальным путем после вычисления Nразр . Теперь q = jVpa.jp / Np « 1 (не менее

0,98), и роль его сводится к оценке степени совершенства спроектированной конструкции.

Значение коэффициента безопасности установить теоретически довольно трудно, так как невозможно выявить все факторы, влияющие на его величину. В основном роль коэффициента безопасности сводится к компенсации:

- 1) несоответствия между детерминистским расчетным и фактическим случайным представлением внешних нагрузок, внутренних усилий и несущей способности конструкции;

- 2) отклонения расчетной схемы JIA и расчетных условий его нагружения от действительных.

Это заставляет набирать статистические данные по коэффициентам безопасности, чтобы использовать их в дальнейшем для проектирования новых конструкций.

В качестве примера рассмотрим типичные расчетные случаи, применяемые при проектировании отсеков баллистических ракег.

Источник