Какой вид имеет диаграмма растяжения для пластичного материала при

Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

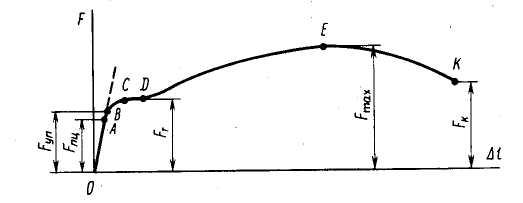

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

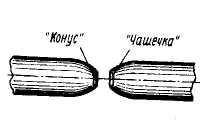

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Предел пропорциональности >

Примеры решения задач >

Лабораторные работы >

Источник

Рис. 1. Типичная диаграмма σ — ε для малоуглеродистой стали

1. Предел прочности (временное сопротивление разрушению)

2. Предел текучести (верхний)

3. Точка разрушения

4. Область деформационного упрочнения

5. Образование шейки на образце

Рис. 2. Типичная диаграмма σ — ε для алюминиевых сплавов

1. Предел прочности (временное сопротивление разрушению)

2. Условный предел текучести (σ0.2)

3. Предел пропорциональности

4. Точка разрушения

5. Деформация при условном пределе текучести (обычно, 0,2 %)

Микроструктура заэвтектоидной стали (1,7 % углерода)

Обычно диаграмма растяжения является зависимостью приложенной нагрузки P от абсолютного удлинения Δl. Современные машины для механических испытаний позволяют записывать диаграмму в величинах напряжения σ (σ = P/A0, где A0 — исходная площадь поперечного сечения) и линейной деформации ε (ε = Δl/l0 ). Такая диаграмма носит название диаграммы условных напряжений, так как при этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

Начальный участок является линейным (т. н. участок упругой деформации). На нём действует закон Гука:

Затем начинается область пластической деформации. Эта деформация остаётся и после снятия приложенной нагрузки. Переход в пластическую область обнаруживается не только по проявлению остаточных деформаций, но и по уменьшению наклона кривой с увеличением степени деформации. Данный участок диаграммы обычно называют площадкой (зоной) общей текучести, так как пластические деформации образуются по всей рабочей длине образца. С целью изучения и точного анализа диаграммы деформации, современные испытательные машины оснащены компьютеризированной записью результатов.

По наклону начального участка диаграммы рассчитывается модуль Юнга. Для малоуглеродистой стали наблюдается т. н. «зуб текучести» и затем площадка предела текучести. Явление «зуба» текучести связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций является недостаточной для обеспечения более высокой степени деформации. После достижения точки верхнего предела текучести начинается интенсивное образование новых дислокаций, что приводит к падению напряжения. Дальнейшая деформация при пределе текучести происходит без роста напряжения . Зависимость предела текучести, от размера зерна, d, выражена соотношением Холла-Петча:

После достижения конца площадки текучести (деформация порядка 2 — 2,5 %) начинается деформационное упрочнение (участок упрочнения), видимое на диаграмме, как рост напряжения с ростом деформации. В этой области до достижения максимальной нагрузки (напряжения (σВ) макродеформация остаётся равномерной по длине испытуемого образца. После достижения точки предела прочности начинает образовываться т. н. «шейка» — область сосредоточенной деформации. Расположение «шейки» зависит от однородности геометрических размеров образца и качества его поверхности. Как правило, «шейка» и, в конечном счёте, место разрушения расположено в наиболее слабом сечении. Кроме того, важное значение имеет одноосность напряжённого состояния (отсутствие перекосов образца в испытательной машине). Для пластичных материалов при испытании на статическое растяжение одноосное напряжённое состояние сохраняется лишь до образования т. н. «шейки» (до достижения максимальной нагрузки и начала сосредоточенной деформации).

Вид диаграммы деформации, приведённый на рис. 1 является типичным для О.Ц.К. материалов с низкой исходной плотностью дислокаций.

Для многих материалов, например, с Г. Ц. К. кристаллической решёткой, а также для материалов с высокой исходной плотностью дефектов, диаграмма имеет вид, показанный на рис. 2. Основное отличие — отсутствие явно выраженного предела текучести. В качестве предела текучести выбирается значение напряжения при остаточной деформации 0,2 % (σ0.2).

После достижения максимума нагрузки происходит падение нагрузки (и, соответственно, напряжения σ) за счёт локального уменьшения площади поперечного сечения образца. Соответствующий (последний) участок диаграммы называют зоной местной текучести, так как пластические деформации продолжают интенсивно развиваться только в области шейки.

Иногда используется диаграмма истинных напряжений, S — e (истинное напряжение S = P/A, где A — текущая площадь поперечного сечения образца; истинная деформация e = Δl/l, где l — текущая длина образца). В этом случае, после достижения максимальной нагрузки не происходит падения напряжения, истинное напряжение растёт за счёт локального уменьшения сечения в «шейке» образца. Поэтому различие между диаграммами истинных и условных напряжений наблюдается только после предела прочности — до точки 1 они практически совпадают друг с другом.

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за образования «шейки».

Источник

На рис. 6. представлена диаграмма растяжения для малоуглеродистой стали.

Рис. 6. Диаграмма растяжения малоуглеродистой стали

Зона упругости (начальный участок ОА): линейная зависимость между и , выполняется закон Гука . Значение численно равно тангенсу угла наклона линейного участка ОА к оси : . Если в точке К, находящейся на участке ОА, прекратить нагружение образца и начать его разгрузку, то процесс разгрузки пойдет по линии КО. После выполнения этого процесса деформация полностью исчезнет, и восстановятся первоначальные размеры образца.

Упругая деформация – деформация, полностью исчезающая после снятия внешней нагрузки.

– предел пропорциональности – наибольшее напряжение, до которого материал следует закону Гука. Эта величина определяется степенью отклонения кривой от прямой , т. е. тангенсом угла ( ), который составляет касательная к диаграмме с осью .

– предел упругости – наибольшее напряжение, до которого материал не получает остаточных (пластических) деформаций (см. рис. 6). Обычно остаточную деформацию, соответствующую пределу упругости, принимают в пределах , т. е. 0,001…0,005 %.

Зона общей текучести (площадка текучести) – участок АВ: возрастание удлинения образца практически без увеличения нагрузки (см. рис. 6).

Если в точке К, находящейся на участке АВ, прекратить нагружение образца и начать процесс разгрузки, то линия разгрузки имеет вид отрезка KL, параллельного начальному участку ОА (рис. 7). После разгрузки образца (в точке L) относительная деформация полностью не исчезает. Она уменьшается на величину упругой части деформации. Отрезок OL характеризует величину остаточной (пластической) деформации , а отрезок LM – величину упругой деформации , полностью исчезающей после разгрузки образца. Точка М получена опусканием перпендикуляра из точки К на ось .

Рис. 7. Нагружение до точки К, находящейся на площадке текучести АВ, и последующая разгрузка до точки L

Остаточная (пластическая) деформация – деформация, не исчезающая после снятия внешней нагрузки.

Таким образом, полная относительная продольная деформация образца складывается из двух частей:

где – упругая деформация, – остаточная (пластическая) деформация.

– предел текучести – напряжение, при котором происходит рост деформации без заметного увеличения нагрузки.

Наличие площадки текучести для многих металлов не является характерным. В качестве примера на рис. 8 показан общий вид диаграмм растяжения высококачественной легированной стали (кривая 2) и алюминия (кривая 1).

Рис. 8. Примеры диаграмм растяжения без площадки текучести:

1 – алюминий; 2 – высококачественная легированная сталь

Если на диаграмме отсутствует явно выраженная площадка текучести, то определяют условный предел текучести – напряжение, при котором остаточная (пластическая) деформация , т. е. 0,2 % (рис. 9).

Рис. 9. Определение условного предела текучести

Зона упрочнения – участок ВС: удлинение образца сопровождается возрастанием нагрузки, но значительно более медленным, чем на упругом участке (см. рис. 6). Зависимость нелинейная.

Образование пластических деформаций связано со сдвигами в кристаллической решетке. Наглядное подтверждение этому дает наблюдение за поверхностью образца. В зонах общей текучести (если на диаграмме имеется площадка текучести) или упрочнения (если отсутствует площадка текучести), т. е. при возникновении заметных пластических деформаций, полированная поверхность образца становится матовой, поскольку покрывается системой тонких линий – полос скольжения (линий Чернова – Людерса) (рис. 10, а). Они имеют преимущественное направление под углом 450 к оси стержня и практически совпадают с плоскостями наибольших касательных напряжений.

Рис. 10. Возникновение пластических деформаций:

а – линии Чернова – Людерса; б – механизм удлинения

В пределах одного кристалла образование пластических деформаций происходит в результате смещения (сдвига) части кристалла по некоторой плоскости на целое число элементов кристаллической решетки.

Механизм удлинения показан на рис. 10, б упрощенно. Действительная картина более сложна, т. к. носит пространственный характер, и сдвиг происходит не только в одном семействе параллельных плоскостей, как это показано на рис. 10, б , а во всех семействах плоскостей, составляющих с осью стержня угол, близкий к .

Если в точке К, находящейся на участке ВС, прекратить нагружение образца и начать процесс разгрузки, то линия разгрузки имеет вид отрезка KL || ОА (рис. 11). После разгрузки образца (в точке L) относительная деформация полностью не исчезает. Она уменьшается на величину упругой части деформации. Отрезок OL характеризует величину остаточной (пластической) деформации , а отрезок LM – величину упругой деформации , полностью исчезающей после разгрузки образца. Точка М получена опусканием перпендикуляра из точки К на ось .

Рис. 11. Нагружение до точки К, находящейся в зоне упрочнения ВС, и последующая разгрузка до точки L

Предел прочности (временнóе сопротивление) – отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения. Точка С диаграммы соответствует (см. рис. 6).

При достижении в центре растягиваемого образца образуется шейка – местное уменьшение диаметра образца, т. е. намечается место будущего разрыва (рис. 12).

Рис. 12. Образование шейки на растягиваемом образце

Дальнейшее удлинение образца происходит только в зоне шейки, т. е. носит местный характер. Поэтому участок CD диаграммы называют зоной местной текучести. Точка D соответствует разрушению (разрыву) образца, – напряжение при разрушении (см. рис. 6).

Дата добавления: 2016-09-03; просмотров: 1649 | Нарушение авторских прав | Изречения для студентов

Читайте также:

Рекомендуемый контект:

Поиск на сайте:

© 2015-2020 lektsii.org — Контакты — Последнее добавление

Источник

Диаграмма

низкоуглеродистой стали. Записанная

с помощью специального устройства

на испытательной машине

диаграмма растяжения низкоуглеродистой

стали изображена

на рис. 2.

В

начальной стадии нагружения до некоторой

точки А

диаграмма

растяжения представляет собой наклонную

прямую,

что указывает на пропорциональность

между нагрузкой

и деформацией — справедливость закона

Гука.

Нагрузка, при которой эта пропорциональность

еще не

нарушается, на диаграмме обозначена

через Fпци

используется

для вычисления предела

пропорциональности:

,

,

Рис.

2

где

А

– первоначальная площадь поперечного

сечения.

Пределом

пропорциональности σпц

называется наибольшее

напряжение, до которого существует

прямо пропорциональная

зависимость между нагрузкой и деформацией.Для

СтЗ предел пропорциональности

приблизительно равен

σпц

=195…200 МПа.

Зона

ОА

называется

зоной

упругости. Здесь

возникают только

упругие, очень незначительные деформации.

Данные,

характеризующие эту зону, позволяют

определить значение

модуля упругости Е.

После

достижения предела пропорциональности

деформации

начинают расти быстрее, чем нагрузка,

и диаграмма становится криволинейной.

На этом участке в непосредственной

близости от точки А

находится

точка В,

соответствующая

пределу упругости.

Пределом

упругости σуп

называется максимальное напряжение,

при котором в материале не обнаруживается

признаков

пластической (остаточной)

деформации.

Предел

упругости характеризует

начало перехода

от упругой деформации к пластической.

У

большинства металлов значения предела

пропорциональности

и предела упругости незначительно

отличаются

друг от друга. Поэтому обычно считают,

что они практически

совпадают. Для стали СтЗ σуп

= 205…210 МПа.

При

дальнейшем нагружении криволинейная

часть диаграммы

переходит в почти горизонтальный участок

CD—

площадку

текучести. Здесь

деформации растут практически без

увеличения нагрузки. Нагрузка FT,

соответствующая

точке D,

используется

при определении физического предела

текучести:

.

.

Физическим

пределом текучести σТ

называется

наименыиее

напряжение, при котором образец

деформируется

без заметного увеличения растягивающей

нагрузки.

Предел

текучести является одной из основных

механических

характеристик прочности металлов. Для

стали СтЗ

σТ

=220…250 МПа.

Зона

BDназывается

зоной

общей текучести. В

этой зоне

значительно развиваются пластические

деформации. При

этом у образца повышается температура,

изменяются

электропроводность и магнитные свойства.

Образование

пластической деформации в отдельных

кристаллах образца происходит уже в

начальной

стадии испытания. Однако эти деформации

настолько

малы, что не обнаруживаются обычными

приборами для

измерения малых деформаций. С увеличением

нагрузки

пластическая деформация начинает

накапливаться в микрообъемах образца,

а с наступлением текучести эти очаги

пластической деформации, сливаясь,

захватывают уже

макрообъемы образца металла. Описанные

явления вызывают изменение внутренней

структуры

металла, что приводит к его упрочнению.

Диаграмма после зоны текучести снова

становится криволинейной.

Образец приобретает способность

воспринимать

возрастающее усилие до значения Fmax—

точка Е

на

диаграмме. Усилие Fmaxиспользуется

для вычисления временного

сопротивления:

.

.

Напряжение,

соответствующее наибольшей нагрузке,

предшествующей

разрушению образца, называется временным

сопротивлением.

Для

стали марки СтЗ временное сопротивление

σВ

=370…470

МПа.

Зона

DEназывается

зоной

упрочнения. Здесь

удлинение

образца происходит равномерно по всей

его длине, первоначальная

цилиндрическая форма образца сохраняется,

а поперечные сечения изменяются

незначительно и

также равномерно.

При

максимальном усилии или несколько

меньшем его

на образце в наиболее слабом месте

возникает локальное уменьшение

поперечного сечения — шейка

(а

иногда

и две). Дальнейшая деформация происходит

в

этой зоне образца. Сечение в середине

шейки продолжает

быстро уменьшаться, но напряжения в

этом сечении все

время растут, хотя растягивающее усилие

и убывает. Вне

области шейки напряжения уменьшаются,

и поэтому удлинение

остальной части образца не происходит.

Наконец,

в точке К

образец

разрушается. Сила, соответствующая

точке К,

называется

разрушающей FK,

а

напряжения — истинным

сопротивлением разрыву (истинным

пределом

прочности), которые равны

,

,

где

АК—

площадь поперечного сечения в месте

разрыва.

Зона

ЕК

называется

зоной

местной текучести. Истинные

напряжения в момент разрыва (в шейке) в

образце из стали

СтЗ достигают 900… 1000 МПа.

Иногда

временное сопротивление называют

пределом прочности. Строго говоря, такое

допустимо

только в том случае, когда разрыв образца

происходит

без образования шейки. Это имеет место

с хрупкими

материалами, например с чугуном. Тогда

наибольшая

нагрузка практически совпадает с

моментом разрушения

и предел прочности оказывается почти

равным истинному

напряжению при разрыве (о диаграмме

чугуна см.

ниже). У пластичных материалов, например

у стали марки СтЗ, наибольшее значение

нагрузки не соответствует

ее значению при разрушении образца и

за характеристику

прочности (условную) принимается

временное сопротивление.

Интересен

механизм разрушения образца из

низкоуглеродистой

стали. Образец разрушается, как правило,

с

образованием «чашечки» на одной его

части и «конуса»

— на другой (рис. 3). Этот излом называют

чашечным или изломом «чашечка — конус».

Рис.

3

Под

действием растягивающих напряжений

материал перемычек между порами

разрушается, поры сливаются, в результате

чего появляется центральная трещина

в направлении, перпендикулярном

оси растяжения. Образование трещины

вблизи центра

сечения, объясняется

тем, что в этой области вследствие

возникающего неоднородного напряженного

состояния, при котором нормальное

напряжение достигает на оси образца

максимального значения, материал

обладает пониженной способностью

к пластической деформации. Это в

значительной

мере способствует началу разрушения

образца, которое

на данной стадии имеет хрупкий характер.

Однако

в остальной части вблизи поверхности

материал продолжает

растягиваться пластически.

Затем

трещина начинает распространяться в

обе стороны

по направлению к поверхности, образуя

дно будущей

чашечки. Увеличение размеров трещины

происходит за

счет дальнейшего присоединения новых

пустот в результате

разрыва перемычек и ранее образовавшейся

центральной

зоны трещины.

Помимо

указанных характеристик прочности

определяют характеристики

пластичности.

Относительное

удлинение после разрыва δ (%)

— это отношение

приращения расчетной длины образца

после

разрыва к ее первоначальному значению,

вычисляемое по формуле

.

.

где

lK

– расчетная длина образца; lО

– первоначальная длина образца.

Заметим,

что относительное удлинение после

разрыва зависит

от отношения расчетной длины образца

к его диаметру.

С увеличением этого отношения значение

δ

уменьшается,

так как зона шейки (зона местной

пластической

деформации) у длинных образцов занимает

относительно

меньше места, чем в коротких образцах.

Кроме

того, относительное удлинение зависит

и от места расположения

шейки (разрыва) на расчетной длине

образца.

При возникновении шейки в средней части

образца местные

деформации в области шейки могут свободно

развиваться

и относительное удлинение будет больше,

чем

в случае, когда шейка возникает ближе

к головке образца,

тогда местные деформации будут стеснены.

Другой

характеристикой пластичности является

относительное

сужение после разрыва ψ (%),

представляющее

собой отношение уменьшения площади

поперечного

сечения образца в месте разрыва к

начальной площади

поперечного сечения образца:

.

.

где

АК

– площадь сечения образца в месте

разрыва; АК

– начальная площадь поперечного сечения

образца.

Иногда

при вычислении значения ψдля

цилиндрических

образцов пользуются формулой

.

.

Явление

повышения упругих свойств материала в

результате

предварительного пластического

деформирования

называется наклепом.

Наклеп

наблюдается не у всех материалов и даже

не у

всех металлов, таких, например, как

свинец, олово и др. Оно широко используется

в технике. Иногда наклеп создают

искусственно. Например, цепи и канаты

подъемных

машин подвергают предварительной

вытяжке, чтобы устранить

остаточные удлинения, которые могут

возникнуть во время их работы.

Следует

заметить, что после предварительной

вытяжки

металла в некотором направлении его

механические свойства

изменяются (металл наклёпывается) при

работе на

растяжение только в том же направлении;

при работе на

сжатие в этом же направлении его свойства

почти не изменяются. Последнее

обстоятельство имеет большое значение

для материала, который подвергается

действию переменных

напряжений.

В

некоторых случаях явление наклепа

является нежелательным.

Например, оно встречается во многих

технологических

процессах — прокатке стержней, резании

листового

материала, штамповке тонкостенных

деталей, пробивании

отверстий в листах под заклепки и т. п.

Для устранения

вредного влияния наклепа материал

обычно отжигают

или удаляют ту часть материала, которая

получила

наклеп.

Механизм

образования деформации. Реальные

технические

металлы и их сплавы состоят из большого

числа кристаллических

зерен, или

кристаллитов,

ориентированных

произвольным образом. Так называются

кристаллы неправильной

формы и неодинаковых размеров. Размеры

кристаллитов

могут сильно отличаться друг от друга:

от 0,0005

до 2…3 мм2.

Форма, размеры и расположение зерен

оказывают влияние на свойства металлов.

Так, уменьшение

размеров зерен приводит к увеличению

прочности

на разрыв, а также пластичности и

вязкости.

Внутри

кристалла находятся атомы металла,

расположенные

в определенном порядке. Они образуют

более или

менее правильную трехмерную кристаллическую

решетку.

При

отсутствии нагрузки атомы металла,

находящиеся

в узлах кристаллической решетки,

колеблются относительно

равновесных положений. Между атомами

действуют

либо силы притяжения, либо силы

отталкивания. Сила

взаимодействия между двумя соседними

атомами складывается

из этих сил. При расположении атомов на

расстоянии r

сила взаимодействия между ними равна

нулю и атомы находятся

в равновесном

положении. Любая

попытка незначительного

перемещения атомов из этого положения

приводит к возникновению сил, стремящихся

вернуть их в

прежнее состояние. Когда

все атомы перемещаются из своих прежних

положений в эквивалентные узлы

кристаллической решетки

на одно межатомное расстояние начинается

пластическое

деформирование.

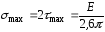

Можно

сказать, что касательные напряжения,

при которых начинается пластическая

деформация, равны:

,

,

где

G

— модуль

упругости при сдвиге.

В

растянутом стержне наибольшие касательные

напряжения, возникающие на площадках,

наклоненных под углом 45°

к оси стержня, равны:

.

.

Принимая

получим,

что

или

.

.

Основным

механизмом пластического

деформирования металлов является

скольжение,

т.

е. смещение одной части кристаллической

решетки относительно

другой по плоскостям скольжения,

ориентированным

в кристалле определенным образом.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник