Какой материал прочнее при испытании на растяжение

Стандартные

испытания прочностных и пластических свойств металлов

Механические

испытания в зависимости от характера действия

нагрузки во времени могут быть:

статические,

при которых нагружение производится медленно и

нагрузка возрастает плавно от нуля до некоторой максимальной

величины или

остается постоянной длительное время при малой

скорости деформации;

динамические,

при которых нагрузка на образец возрастает мгновенно

при большой скорости деформации;

—

повторно-переменные (или циклические), усталостные,

при которых

изменяются величина и направление действия нагрузки. По результатам

испытаний определяют число циклов до разрушения при разных значениях напряжений

или то предельное напряжение, которое образец выдерживает без разрушения в

течение опреленного

числа циклов нагружения.

Кроме того,

проводят испытания на

ползучесть и

длительную прочность

при повышенных температурах с целью определения жаропрочности металла или

сплава.

При

статических, динамических и усталостных испытаниях, а также

при испытаниях на твердость и жаропрочность определяют

стандартные механические свойства металлов и сплавов: прочностные характеристики

— предел пропорциональности, продел упругости, предел текучести, временное

сопротивление,

пластические

характеристики — относительное удлинение и относительное сужение, а также

твердость, ударную вязкость, предел

выносливости, предел ползучести или предел длительной прочности.

Испытание на растяжение

При испытании на растяжение, согласно ГОСТ

1497, определяют сопротивление металла малым пластическим деформациям,

характеризующееся пределом пропорциональности σпц, пределам упругости

σу и пределом текучести σт (или σ0,2),

а также сопротивление значительным пластическим деформациям, которое выра жают

временным сопротивлением σв.

При растяжении

определяют и пластичность металла, то есть величину

пластической деформации до разрушения, которая может

быть оценена относительным удлинением образца

δ

и его

относительным

сужением ψ (после разрыва образца).

Для испытания

на растяжение используют стандартные образцы

(см. ниже). Машина для испытаний снабжена устройством, записывающим

диаграмму растяжения.

Диаграмма

растяжения показывает зависимость между растягивающей

нагрузкой, действующей на образец, и его деформацией.

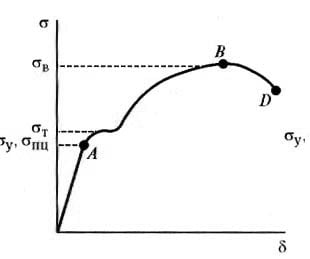

На

диаграмме по оси ординат записывают нагрузку

Р,

а по оси абсцисс —

абсолютное удлинение образца Δl

(Δl =

lх

—

lо, где lх

и lо — текущая

(в данный момент времени) и начальная длины образца) — Рис.

1

Рис. 1. Схема

диаграммы растяжения: изменение удлинения образца в зависимости от нагрузки

Кривая

изменения абсолютного удлинения Δl

в зависимости

от

прилагаемой нагрузки

Р

при растяжении состоит из прямолинейного

участка

ОА

и криволинейного

АВ,

отвечающего переходу в область

пластических (остаточных) деформаций и характеризуемой постепенным уменьшением

тангенса угла наклона кривой к оси

абсцисс (см. Рис.

1).

Пластической

называют деформацию, остающуюся после снятия

нагрузки

(кроме

того, наблюдается обратимая пластическая деформация,

которая,

как и упругая, исчезает после снятия нагрузки).

Величина остаточной деформации в момент раз

рушения (удлинение, сужение) служит мерой пластичности материала.

Если величина пластической деформации до разрушении мала,

то материал называют хрупким. Пластическая деформация

предшествует любому виду разрушения (вязкому или квазихрупкому),

но при квазихрупком разрушении она весьма мала, локализована

в микро- и субмикрообъемах и не выявляется при обычных

методах измерения макродеформации. В этом последнем

случае

необходимо изыскание такиx

условий

испытания (скорости нагружения,температуры испытании и т. п.), при которых

можно было

бы выявить пластичность материала.

Для

возможности сравнения результатов

испытаний различных но размерам образцов целесообразно установить связь между

удельными и относительными величинами, т. е. между условным напряжением

σ,

равным

P/F0,

где

P

—

растягивающая нагрузка (сила),

F0

—

плошадь поперечного сечения образца до испытания, и относительным удлинением

δ, равным Δl/I0,

где Δl

— абсолютное уд- шпение образца;

I0

— длина образца до испытания. Так как значении

Р

и Δl

делятся

на постоянные для данных условий испытания величины,

то вид диаграммы, приведенной на Рис.

1, не меняется

(отличается только масштабом) при переходе от координат

P

– Δl

к

координатам

σ

—

δ.

Напряжения

ниже точки

А

практически не вызывают измеримой остаточной деформации и относительно этой

точки могут быть

установлены (с определенным допуском на точность измеряемых деформаций) предел

упругости

σу,

а также предел пропорциональности σпц.

Здесь и далее напряжения получаются делением соответствующей нагрузки на

F0

—

плошадь поперечного сечения образца до испытания.

Предел

упругости

σу

— условное напряжение, соответствующее появлению остаточных деформаций

определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на

остаточную деформацию указывается в индексе при σу.

Предел

пропорциональности

σпц

— условное напряжение, соответствущее

отклонениям от линейного хода кривой деформации (от

закона Гука), задаваемым определенным допуском (например, увеличением тангенса

угла наклона кривой деформации к оси напряжения на 25 или 50% при переходе от

прямолинейного участка к криволинейному).

Следует

отметить, что для реальных

поликристоллических металлов

определение

σу

и σпц

представляет значительные методические

трудности, так как предусматривает измерение очень малых

деформаций.

Поэтому на практике чаще обращаются к такой характеристике,

как условный предел текучести.

Условный

предел текучести

— это условное напряжение, при котором

остаточная деформация достигает определенной величина (обычно

0,2%

от рабочей длины образца; тогда условный

предел текучести

обозначают как

σ0,2).

Величину

σ0,2

определяют,

правило, для материалов, у которых на диаграмме отсутвует

площадка или зуб текучести.

В тех случаях,

когда диаграмма растяжения имеет площадку текучести

(Рис.

2,

а),

измеряют

физический

предел текучести

σт,

условное напряжение, соответствующее наименьшей нагрузке

площадки текучести, когда деформация образца происходит

увеличения нагрузки. Иногда распространение деформации по

длине образцов из пластичных материалов при напряжениях, отвечающих

площадке текучести, носит волнообразный характер:

вначале образуется местное утонение сечения, затем это

утононение

переходит на соседний объем материала и этот процесс разшнми ся

до тех пор, пока в результате распространения такой волны

не возникает

общее равномерное удлинение, отвечающее площадке

текучести. Когда имеется зуб текучести (Рис.

2,

б),

вводят

понятия

о верхнем σвт

и нижнем σнт

пределах текучести.

Рис. 2. Схемы

диаграмм растяжения металлов, дающих площадку (а) зуб

(б)

текучести

Если при

испытании образцов, например на растяжение, не

возникает локализованной деформации (не образуется шейки

—

местное сужение поперечного сечения), то образец из хрупких металлов

разрушается при какой-то максимальной нагрузке, отвечающей точке

В

на Рис.

1. Деление этой нагрузки на площадь начального поперечного сечения дает

разрушающее напряжение, называемое

временным

сопротивлением

σb

(это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом).

В тех случаях, когда окончание растяжения сопровождается

местным утонением

образца (образованием шейки), диаграмма

растяжения имеет вид, изображенный на Рис.

2, т. е. нагрузка

в момент разрыва пластичного металла и напряжение, отнесенное

к исходному сечению (в точке

D),

могут

быть меньше, чем напряжение в какой-то предыдущий момент растяжения. Но и и этом

случае временное сопротивление определяется применительно

к точке

В,

т. е. относительно максимальной нагрузки, момент достижения которой практически

совпадает с началом образования шейки в образце из пластичного материала. Появление

шейки определяет переход от равномерной деформации всей рабочей части

образца к сосредоточенной деформации в определенном сечении.

При переходе в

область пластических деформаций (правее точки

Ана диаграмме

Рис.

1) изменения поперечного сечения образца

становятся уже значительными и отнесение нагрузки к исходному

(до деформации) сечению

F0

дает лишь условные напряжения.

Если учитывать изменение сечения при деформации и относить

нагрузку не к исходному сечению, а к сечению в каждый данный момент деформации

Fx,

то

получают

истинные

напряжения.

Эти последние,

естественно, отличаются от условных напряжений и тем

больше, чем пластичнее материал (чем сильнее изменяется сечение

в ходе деформации относительно исходного). Соответственно

изменяется вид диаграммы растяжения, которая схематично

показана на Рис.

3. В случае хрупких материалов (чугун, литые алюминиевые

сплавы и др.) различие между истинными и условными напряжениями может быть

небольшим.

По

диаграмме

растяжения, как было отмечено выше, можно судить

и о пластичности металла, которая характеризуется относительным

удлинением после разрыва

δ

и относительным сужением

площади

сечения у образца.

Под

относительным

удлинением

δ понимают отношение абсолютного

удлинения образца после разрыва Δl

= lк — lо (где lк — конечная

длина образца) к его начальной расчетной длине

lо,

выри женное в процентах, т. е.

δ

= (lк

— lо)*100%/lо

В случае

испытания «коротких» (пятикратных) образцов (см.

ниже)

относительное удлинение обозначают

δ5,

в случае

«длинных»

(десятикратных) –

δ10.

Относительное

сужение после разрыва

ψ

представляет собой

oтношение

уменьшения площади поперечного сечения разорванного

образца

ΔF=

F0

—

FK

(где

FK

—

минимальная площадь поперечного сечения образца после его разрыва) к

первоначальной площади

поперечного сечения

Fo,

выраженное в процентах, т. е.

Ψ

= (F0

—

FK)*100%/

F0

При расчете

режимов обжатий в процессах обработки меча им» давлением чаще всего используют

показатель

δ.

Тангенс угла

наклона прямой

ОА

к оси абсцисс (см. Рис.

1)

характеризует

модуль

упругости материала

Е

= σ/

δ

(где

δ

— относительная

деформация, равная Δl/l0).

Модуль упругости E определяет

жесткость материала:

интенсивность увеличения напряжения

по мере увеличении упругой деформации. Физический

смысл

Е

сводится к тому, что он

характеризует сопротивляемость

металла упругой деформации.

Модуль упругости

практически не зависит от структуры

металла и определяется

силами межатомной связи.

Все другие механические свойства

являются структурно чувствительными

и изменяются в зависимости

от структуры в широких

пределах.

Рис. 3. Условное изображение диаграммы растяжения (сплошная линия) и диаграммы

истинных напряжений (штриховая линия)

Следует

отметить, что закон пропорциональности между напряжением и деформацией является

справедливым лишь в первом приближении. При точных измерениях даже при небольших

напряжениях в упругой области наблюдаются отклонения от закона

пропорциональности. Это явление называют

неупругостъю.

Оно

проявляется в том, что деформация, оставаясь обратимой, отстает

по фазе

от действующего напряжения. В связи с этим при нагрузке-разгрузке

на диаграмме растяжения вместо прямой линии получается петля гистерезиса, так

как линии нагрузки и разгрузки не

совпадают между собой.

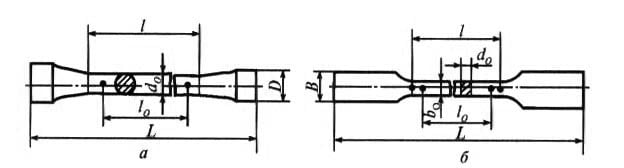

Механические

свойства металлов в испытаниях на растяжение определяют, используя стандартные

образцы, общий вид которых показан

на Рис.

4.

Необходимо

строго соблюдать определенные соотношения между

начальной расчетной длиной образца l0 и начальной площадью

поперечного сечения в рабочей части образца

F0.

Используют образцы двух видов: цилиндрические и плоские. Оба вида образном для

испытания на растяжение применяют с начальной расчетной длиной lо = 5,65√F0

или lо = 11,3√F0 диаметром

do

=

3…25 мм или

толщиной

ао

= 0,5. ..25 мм и шириной

b0

= 20…30 мм. При ном образцы с расчетной длиной lо = 5, √F0

именуются «короткими», а образцы с lо = 11,3 √F0 —

«длинными», причем применение первых предпочтительнее. Литые образцы и образцы

из хрупких металлов допускается изготавливать с начальной расчетной длиной lо =

2,82√F0.

В случае

цилиндрических образцов в качестве основных применяют образцы с диаметром

do

=

10 мм

и начальной расчетной длиной

l0

=

5do

(короткие) и lо =

10d0

(длинные); в первом случае поручаемое значение относительного удлинения после

разрыва обозначают

δ5, во втором

—

δ10.

Рис. 4. Общий

вид стандартных образцов для испытания на растяжение:

а -цилиндрический

образец;

б —

плоский

Испытание на сжатие

Испытание на

сжатие обычно применяют для определения механических

свойств хрупких материалов. Цилиндрические образцы

диаметром 10…25 мм и высотой, равной диаметру, подвергают

сжатию, фиксируя при этом упругие и остаточные деформации Торцовые поверхности

образцов должны быть отшлифованы, плоскопараллельными

и перпендикулярными к оси

образца. Большое

влияние на результаты испытания оказывает трение на торцах об

разцов. Для уменьшения трения применяют специальные прокладки (свинцовые) или

смазку торцов.

Испытание на

сжатие производят на тех же машинах, что и ж пытание на растяжение, с

использованием приспособлений (реверсов)

для превращения растягивающей нагрузки в сжимающую.

При испытании на сжатие получают диаграмму сжатия (Рис.

5), по

которой определяют основные механические характеристики испытуемого

материала. В процессе сжатия образца из пластичного

металла при напряжении ниже предела текучести металл ведет так же, как

и при растяжении. После достижения предела текучести

образец пластически деформируется, принимая бочкообразную

форму.

При смазке торцов или наличиимягких

прокладок на торцах

деформация образца по высоте получается более равномерной.

При испытании

на сжатие пластичных металлов (см. рис.

5 кривые

2

и

3)

обычно определяют

пределы пропорциональности

и текучести как при испытании на растяжений,

а степень осадки (относительную

деформацию) находят

из

соотношения:

ε

= (h0-h1)*100%/h0,

где hо и

h1

—

высоты образца

до

и после

осадки.

Рис. 5.

Сравнительные схемы диаграмм сжатия различных металлов:

1 —

чугун;

2

— медь;

3 —

сталь

В случае

испытания на сжатие хрупких металлов (см., например, Рис.

5, кривая

1) достижение

в точке

В

напряжения σв сопровождается разрушением образца. Разрушение

образца обычно происходит под углом 45° к линии действия сжимающей силы.

Источник

Цель работы: определение характеристик механических свойств углеродистой стали при испытании на растяжение.

Конструкционные материалы – это твердые материалы, предназначенные для изготовления изделий, подвергаемых механической нагрузке.

Конструкционные материалы можно разбить на следующие типы:

1. Металлы и сплавы (стали, чугуны, цветные металлы и т. д.).

2. Неметаллические материалы (полимеры, пластмассы, древесные материалы, резины и т. д.).

3. Композиционные материалы. Это материалы, объединенные разными способами в монолит и сохраняющие при этом индивидуальные особенности.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, называется матрицей (связующим). Матрицы могут быть полимерными, металлическими и т. д. Компонент же прерывный, разделенный в объеме композиционного материала, считается армирующим или упрочняющим. Эти компоненты, как правило, обладают высокой прочностью, твердостью и по этим показателям значительно превосходят матрицу. Прообразом современных композиционных материалов считается железобетон.

Несмотря на достигнутые успехи в создании и использовании неметаллических материалов (пластмассы, полимеры и др.), основными конструкционными материалами еще долгое время будут оставаться металлы и сплавы. Поэтому только они и рассматриваются в данном курсе (из-за ограниченного объема часов).

Под металлами понимают вещества, обладающие металлическим блеском, высокими пластичностью, тепло- и электропроводностью, прочностью. К металлам относятся не только чистые металлы, но и сплавы.

В качестве конструкционных материалов в основном используются сплавы, так как они обладают более высокими механическими свойствами по сравнению с чистыми металлами.

Для конструкционных материалов особенно важны механические свойства, так как они характеризуют возможность их использования в изделиях, эксплуатируемых при воздействии механических нагрузок. Количественные характеристики механических нагрузок определяют в результате испытаний.

К числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла, относятся испытания на растяжение, которые рассмотрены в лабораторной работе № 8.

Многие электротехнические материалы в установках одновременно с электрической несут и механическую нагрузку (например, провода ЛЭП, троллейбусов, трамваев и т. д.). Поэтому для них наряду с электрическими параметрами необходимо знать и механические (предел прочности sв и относительное остаточное удлинение d). Эти параметры очень важны при правильном выборе материала, т. к. у одного и того же материала в зависимости от технологии изготовления эти параметры могут изменяться в широких пределах. В ряде случаев приходится за счет ухудшения электрических параметров увеличивать механическую прочность. Например, в контактных проводах троллейбусов и трамваев благодаря высокой прочности бронза стала применяться вместо меди.

Для сравнения в таблице 8.1 приведены механические свойства некоторых проводников [2].

Таблица 8.1

| Материал | Предел прочности sв, МПа | Относительное удлинение d,% |

| Алюминий мягкий (АМ) | 10−18 | |

| Алюминий твердый (АТ) | 160−170 | 1,5−2 |

| Медь мягкая (ММ) | 260−280 | 18−35 |

| Медь твердая (МТ) | 360−390 | 0,5−2,5 |

| Бронза | 800−1200 | 1,5−10 |

Для определения механических характеристик прочности и пластичности проводят испытания на растяжение образцов из исследуемого материала в испытательных машинах. В лабораторной работе испытываются образцы из углеродистой конструкционной стали, которая и в энергетике нашла широкое применение (из нее делают опоры линий электропередач, порталы и осветительные вышки на подстанциях и т. д.).

Углерод в сталь вводится специально, т. к. с повышением его содержания существенно возрастает прочность стали.

Углеродистые стали относятся к числу самых распространённых конструкционных материалов [5]. Объём их производства достигает 85 % от общей выплавки стали. Достоинствами углеродистых сталей являются удовлетворительные механические свойства в сочетании с технологичностью обработки и низкой стоимостью.

Углеродистые стали подразделяются на три основные группы [5]:

− обыкновенного качества;

− качественные стали (общего назначения);

− стали специального назначения (котельную, мостовую, судостроительную и др.).

Углеродистые стали обыкновенного качества характеризуются значительным содержанием вредных примесей, неметаллических включений, газов. Они обозначаются буквами «Ст» и цифрами от 0 до 6. В зависимости от назначения и гарантируемых свойств их подразделяют на три группы: А, Б, В. Эти стали применяются для изготовления металлоконструкций, ненагруженных деталей машин и механизмов, крепёжных деталей, рельсов и т. д.

Углеродистые качественные стали имеют меньшее по сравнению со сталями обыкновенного качества содержание вредных примесей и неметаллических включений. Поставляют их в виде проката, поковок, профилей различного назначения с гарантированными механическими свойствами и химическим составом. Эти стали маркируют двухзначными цифрами от 05 до 85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь Ст20 содержит в среднем 0,20 % углерода. Эти стали применяют в машиностроении и приборостроении для изготовления кузовов автомобилей, корпусов, зубчатых колёс, осей и т. д.

Углеродистые стали специального назначения отличаются хорошей обрабатываемостью, они предназначены в основном для приготовления деталей массового производства. При обработке, например, автоматных сталей на станках-автоматах образуется короткая и мелкая стружка. Котельнаясталь хорошо сваривается. Из неё изготавливают котлы, судовые топки, камеры горения газовых турбин и т. д.

Испытание на растяжение относится к числу наиболее распространенных статических испытаний, позволяющих определить основные характеристики механических свойств металла. К преимуществам такого испытания относятся: сравнительная простота эксперимента и возможность получить растяжение в чистом виде.

Для испытания используются стандартные образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержни с прямоугольным сечением (плоские образцы). Размеры образцов устанавливает ГОСТ 1497-84.

На рисунке 8.1 показан цилиндрический образец для испытания (до и после испытаний). На рисунке 8.2 показано изображение образца на экране монитора.

Рис. 8.1 Образец до и после испытаний

Отношение начальной расчетной длины рабочей части образца к начальному диаметру do, т. е. k = , называют кратностью образца. Применяются образцы с кратностью 2, 5 и 10. Самым распространенным является образец с кратностью k = 5 (такой образец испытывается в лабораторной работе).

Рис. 8.2. Цилиндрический образец для испытания на растяжение: − начальная длина

рабочей части; do−начальный диаметр; L – полная длина образца

На рисунке 8.3 приведена фотография испытательной машины ZDM-10, а на рисунке 8.4 – изображение испытательной машины на экране ЭВМ.

Рис. 8.3. Испытательная машина ZDM-10

Рис. 8.4. Изображение испытательной машины на экране монитора

Перед испытанием образец закрепляют в вертикальном положении. В процессе испытания диаграммный механизм машины непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения в координатах: нагрузка Р – абсолютное удлинение образца Dℓ (рис. 8.5). У образца удлинение небольшое (всего 6−10 мм), поэтому для наглядности на диаграмме удлинение откладывается в масштабе (в лабораторной работе масштаб = 100/6). На экране монитора удлинение без масштаба обозначено dℓ, так как на клавиатуре нет знака ,а в масштабе – dℓm.

Рис. 8.5. Машинная (первичная) диаграмма растяжения

пластичного материала с площадкой текучести

Начальный криволинейный участок диаграммы не учитывают, так как он образуется за счет выборки зазоров в узлах машины и местного обмятия головок образца в захватах, т. е. не характеризует свойств испытуемого материала. За начало координат диаграммы принимают точку пересечения оси абсцисс с прямой, проходящей через начальный участок диаграммы.

На диаграмме растяжения материалов можно выделить несколько характерных участков (рис. 8.5). Прямолинейный участок ОА соответствует упругой деформации образца. Дальнейшее возрастание нагрузки (участок АВ) приводит к появлению пластической (остаточной) деформации. Причем у некоторых материалов наблюдается интенсивная пластическая деформация при неизменной нагрузке (участок BB′). Такой участок диаграммы называется площадкой текучести. Однако многие металлы и сплавы деформируются при растяжении без площадки текучести (см. рис. 8.8).

До максимальной нагрузки (рис. 8.5, точка C) происходит равномерная деформация образца по всей его рабочей части. А затем образец в наиболее слабом месте утончается (это место называется шейкой), и на участке СD идет пластическая деформация при снижении нагрузки. В точке D происходит окончательное разрушение образца с разделением его на две части.

По диаграмме растяжения определяют характеристики механических свойств металла. Причем в качестве характеристики прочности принимают не нагрузку Р, а условное напряжение s, определяемое отношением нагрузки к площади начального поперечного сечения образца Fо

.

По оси абсцисс откладывается относительное удлинение = Dℓ/ℓo(в о. е.) или = Dℓ/ℓo∙100 %. (Так как на клавиатуре нет буквы , то она заменена на букву E).

На рисунке 8.6 приведены диаграммы условного и истинного напряжений.

Диаграмма напряжений называется условной (приближенной), потому что напряжения найдены по начальной площади поперечного сечения образца Fо, и не учитывает уменьшения сечения (рис. 8.6а). Если в процессе испытания постоянно измерять диаметр образца и вычислять истиное напряжение с учетом сужения, то на этой диаграмме (рис. 8.6б) напряжение возрастает вплоть до разрыва образца.

В лабораторной работе рассматривается условная диаграмма напряжений (рис. 8.7). По этой диаграмме определяются основные характеристики прочности и пластичности.

Рис. 8.6. Диаграммы напряжений: а) условная; б) истинная

Прочность – это свойство материала сопротивляться деформации или разрушению. Рассмотрим основные характеристики прочности.

В области упругой деформации (участок ОА, рис. 8.5) зависимость между напряжением s и относительной деформацией пропорциональна и известна под названием закона Гука:

s = Е· ,

где Е – модуль Юнга или модуль нормальной упругости измеряется в МПа и характеризует жесткость материала. Чем выше Е, тем материал жестче, т. е. меньшую упругую деформацию вызывает одна и та же нагрузка.

Предел пропорциональности(sпц) − это напряжение, при котором отступление от линейной зависимости достигает некоторого значения, установленного техническими условиями. В качестве технического условия обычно берут следующее: при напряжении sпц тангенс угла наклона, образованного касательной к кривой деформации с осью нагрузок, увеличивается на 50 % по сравнению с линейным участком (более подробно определение основных показателей прочности и пластичности изложено в самой лабораторной работе).

Предел текучести (sт) – это напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки (рис. 8.7).

У большинства материалов диаграмма растяжения не имеет площадки текучести. В этом случае задаются допуском на остаточную деформацию образца и определяют условный предел текучести.

Рис. 8.7. Определение основных характеристик прочности

Условный предел текучести (s0.2) – это напряжение, при котором остаточное удлинение достигает 0,2 % от начальной расчетной длины образца

(рис. 8.9). Здесь отрезок OA равен 0,2 % от ℓo.

Рис. 8.8. Определение условного предела текучести s0.2

Предел прочности (временное сопротивление, sв)– это напряжение, соответствующее наибольшей нагрузке (рис. 8.7).

Напряжение при разрыве (σк)–это напряжение,соответствующее моменту разрушения образца (рис. 8.7).

Показатели пластичности.Пластичностью называют свойство материалов необратимо изменять свою форму и размеры под действием внешней нагрузки.

Выше уже была рассмотрена абсолютная (Dℓ) и относительная (ε) деформация под действием нагрузки. Если к материалу приложена небольшая нагрузка (s < σ пц), то возникает только упругая деформация, и после снятия нагрузки образец восстанавливает свою первоначальную длину . А если напряжение s > σ пц, то после снятия нагрузки разгрузка образца идет по прямой, параллельной упругой деформации OA (например, по прямой DF, рисунок 8.5). Отрезок OF соответствует остаточной деформации D образца. Относительное остаточное удлинение в этом случае определяется как

d = .

Источник