Эквивалентные напряжения предел прочности при растяжении

Первая теория прочности — теория наибольших нормальных напряжений. Впервые эта теория прочности была предложена Г. Ламе в 1830 г., дальнейшее развитие получила в работах Рэнкина.

По первой теории прочности считают, что в любом сложном напряженном состоянии элемента конструкции предельное состояние достигается тогда, когда наибольшее по величине главное напряжение данного направления достигает опасного значения, т. е. предела прочности о„ — для хрупких материалов или предела текучести от- для пластичных материалов.

Критерий наибольших нормальных напряжений из трех главных напряжений учитывает только одно — наибольшее, полагая, что два других не влияют на прочность.

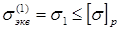

Условие прочности согласно первой теории прочности следующее:

где [ор] — допускаемое напряжение при растяжении, [ос] — допускаемое напряжение при сжатии.

Согласно первой теории, на прочность влияет лишь одно из главных напряжений, остальные два главных напряжения во внимание не принимаются. Опытная проверка показала неприменимость теории наибольших нормальных напряжений для большинства материалов.

Вторая теория прочности — теория наибольших линейных деформаций. Вторая теория прочности была предложена Сен— Венаном.

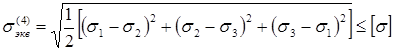

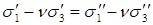

Данная теория предполагает, что нарушение прочности в общем случае напряженного состояния наступает тогда, когда наибольшая линейная деформация етах достигает своего максимального значения.

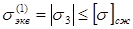

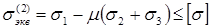

Условие прочности, согласно второй теории прочности, принимает вид

Данная теория получила широкое распространение в XIX — начале XX вв. в силу бурного развития науки и техники и в то же время невозможности проведения опытной проверки. В дальнейшем опытная проверка показала неприменимость теории наибольших удлинений для большинства материалов и посредственные результаты для хрупких материалов.

Рассмотрим критерии эквивалентности по трем гипотезам прочности, наиболее широко применяемым в современной расчетной практике, и приведем зависимости для вычисления эквивалентных напряжений.

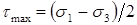

Третья теория прочности — теория наибольших касательных напряжений. Была предложена в 1773 г. Ш. Кулоном, подтверждена опытами Треска (1868-1872) и И. Баушингера (1874). Согласно этой гипотезе, два напряженных состояния равно- опасны, если максимальные касательные напряжения для них одинаковы.

Сформулированное условие, в частности, означает, что максимальные касательные напряжения для заданного напряженного состояния и эквивалентного ему одноосного растяжения одинаковы, т. е.

Для заданного напряженного состояния

Для эквивалентного одноосного растяжения

Учитывая, что рассматриваемую гипотезу часто называют третьей теорией прочности, будем обозначать эквивалентное напряжение tr“’, с тем чтобы по этому обозначению без дополнительных пояснений было ясно, по какой гипотезе определяется эквивалентное напряжение.

NB: в настоящее время первая и вторая теории прочности почти не применяются.

Приравнивая w и тБ получаем:

Очевидным недостатком этой гипотезы является пренебрежение влиянием промежуточного главного напряжения аг.

Тщательно поставленные опыты показали, что для пластичных материалов эта гипотеза дает удовлетворительное совпадение экспериментальных данных с теоретическими расчетами. Ошибка от пренебрежения влиянием ст2 не превышает 10-15%.

Для бруса в сопротивлении материалов третья теория прочности может быть представлена следующим выражением:

Условие прочности

Теория наибольших касательных напряжений не учитывает второго главного напряжения, что, по имеющимся данным, может давать ошибку до 12%. Однако опытная проверка показала, что эта теория дает хорошие результаты для пластичных материалов, одинаково сопротивляющихся растяжению и сжатию, при плоском растяжении или сжатии или при смешанном напряженном состоянии. Для хрупких состояний материалов она не применима.

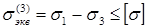

Четвертая теория прочности — теория удельной потенциальной энергии изменения формы. Данная теория была впервые предложена в 1904 г. Губером и получила дальнейшее развитие в работах Мизеса и Генки (1913).

Согласно этой теории, два напряженных состояния равноопасны, если удельная потенциальная энергия изменения формы для них одинакова. Эта теория основана на том, что разрушение, особенно при пластическом поведении, связано исключительно с энергией формоизменения, а энергия изменения объема не оказывает на разрушение никакого влияния.

Формула для определения эквивалентного напряжения по рассматриваемой гипотезе

Эта теория хорошо согласуется с опытными данными для пластичных материалов. Для них она точнее, чем гипотеза наибольших касательных напряжений. Согласно энергетической теории прочности, условие эквивалентности определяется значениями всех трех главных напряжений.

Для бруса в рамках сопротивления материалов эквивалентное напряжение может быть определено следующим образом:

Условие прочности

Итак, теория удельной потенциальной энергии формоизменения среди всех гипотез дает наилучшее соответствие с опытными данными. Данная теория, как и теория наибольших касательных напряжений, применима при тех же видах напряженных состояний и только для пластичных материалов, одинаково сопротивляющихся растяжению и сжатию.

Пятая теория прочности — теория О. Мора. В формулировке теории Мора нарушение прочности происходит тогда, когда на некоторой площадке осуществляется наиболее неблагоприятная комбинация нормального и касательного напряжений. Вопрос о характере разрушения остается открытым. В зависимости от того, какой будет эта неблагоприятная комбинация, речь может идти о наступлении текучести или о разрушении в прямом смысле слова.

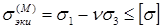

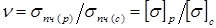

Эквивалентные напряжения определяются по формуле

где коэффициент к представляет собой отношение предельных напряжений при одноосных растяжении и сжатии для хрупких материалов:

Отсюда вытекает следующая формула для эквивалентного напряжения

Для пластичных материалов к = 1, и в этом случае запись условия прочности оказывается тождественной формуле (143),

_m_ v т. е. Е -оЕ .

Условие разрушения: сгг = р

Условие текучести: Ое= оу= С- 3, где к^= етт р/ сгтс.

Значение к для алюминия — 0,86; для закаленной стали 0,4- 0,5; для литейного чугуна — 0,3; для зеркального чугуна — 0,1.

NB: индекс «V» связан с тем, что эту гипотезу иногда называют пятой теорией прочности.

Гипотеза (теория) Мора охватывает разные по своей физической сущности условия разрушения. Она является универсальной, так как применяется для пластичных и хрупких материалов, т. е. для всех, хорошо подтверждается опытами, имеет в будущем перспективу уточнения.

Пример 30. Сравнить опасность двух напряженных состояний (рис. 96). Механические характеристики материалов имеют

следующие значения: для первого элемента ъ{вр = 120 МПа,

°в.с = 360 МПа; для второго элемента °в.р- 180 МПа, ®в.с~ 420 МПа.

Решение

По условию механические характеристики материалов сравниваемых элементов различны, поэтому сопоставление значений эквивалентных напряжений лишено смысла. Сравнивать надо коэффициенты запаса прочности, конечно, применяя в том и другом случае одну и ту же теорию прочности. Так как в обоих случаях материал хрупкий (это следует из заданных значений механических характеристик), то расчет выполним по теории Мора.

Рис. 96. Два вида напряженных состояний

Для первого элемента (точки) главные напряжения имеют следующие значения:

= 40 МПа, о[ = 20 МПа, = — 100 МПа.

Эквивалентное напряжение для первого элемента:

/ а*Р >20

Коэффициент запаса прочности п ~ v-тзт-1’ •

°Е

Для второго элемента (точки) главные напряжения имеют следующие значения:

Тогда эквивалентное напряжение для второго элемента:

Коэффициент запаса прочности

Коэффициент запаса прочности

Таким образом, rl > п», следовательно, второе из заданных напряженных состояний опаснее.

Пример 31. Стальной вал круглого поперечного сечения передает мощность N=14,7 кВт при угловой скорости со = 10,5 рад/с. Величина наибольшего изгибающего момента, действующего на вал. составляет 1,5 кН-м. Исходя из условий прочности, по третьей и четвертой теориям прочности, определить необходимый диаметр вала, если [а] = 80 МПа.

Решение

Условие прочности при одновременном действии изгиба и кручения по третьей гипотезе прочности:

или

Находим величину передаваемого валом крутящего момента:

Эквивалентный момент по третьей гипотезе прочности

равен

а диаметр вала

Условие прочности при одновременном действии изгиба и кручения по четвертой гипотезе прочности

или

Эквивалентный момент по четвертой гипотезе прочности

равен

а диаметр вала

Вывод: таким образом, расчет по энергетической теории прочности дал более экономичный размер сечения, чем по критерию наибольших касательных напряжений.

Источник

Гипотезы прочности указывают критерии эквивалентности различных напряженных состояний.

Применение гипотез прочности избавляет от необходимости проведения огромного количества экспериментов. Тот или иной критерий эквивалентности может быть основой для практических расчетов на прочность лишь при условии, что для ряда частных случаев он проверен опытным путем, и результаты эксперимента оказались достаточно близки к результатам теоретического расчета.

Определение истинной причины разрушения материала является труднейшей задачей. Это обстоятельство не позволяет создать единую общую гипотезу прочности и повлекло за собой появление многих теорий, каждая из которых основывается на своей гипотезе о причине разрушения материала.

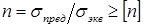

Независимо от принятой гипотезы прочности, условие прочности после определения эквивалентного напряжения представляется в виде одного из неравенств:  или, при заданном коэффициенте запаса,

или, при заданном коэффициенте запаса,

Исторически первая гипотеза прочности — наибольших нормальных напряжений

Первая гипотеза прочности основывается на предположении, что причиной разрушения материала являются наибольшие по абсолютному значению нормальные напряжения.

Обычно первую гипотезу прочности, предложенную Галилеем, называют гипотезой наибольших нормальных напряжений.

Условие прочности по первой гипотезе прочности:  .

.

Если наибольшим по значению будет сжимающее главное напряжение  , условие прочности по первой гипотезе прочности:

, условие прочности по первой гипотезе прочности:  .

.

Существенный недостаток первой гипотезы прочности: при определении эквивалентного напряжения совершенно не учитываются два других главных напряжения, оказывающих влияние на прочность материала.

Первая гипотеза прочности подтверждается экспериментальными данными только для хрупкого материала при растяжении, когда напряжения  значительно меньше

значительно меньше  .

.

При всестороннем сжатии, например, цементного кубика, первая гипотеза прочности приводит к ошибочным результатам, поскольку кубик выдерживает напряжения, во много раз превышающие предел прочности при одноосном сжатии.

В настоящее время первая гипотеза прочности не применяется и имеет лишь историческое значение.

Вторая гипотеза прочности — наибольших линейных деформаций

Недостатки первой гипотезы прочности привели к появлению второй гипотезы прочности, предложенной Мариоттом и развитой Сен-Венаном.

Согласно второй гипотезе прочности, называемой гипотезой наибольших линейных деформаций, причиной разрушения являются наибольшие линейные деформации. Эквивалентные напряжения вычисляются по формуле  , где

, где  – коэффициент Пуассона.

– коэффициент Пуассона.

Считается, что для пластичных материалов закон Гука выполняется вплоть до предела текучести, а для хрупких – до предела прочности, что является грубым допущением.

Достоинством второй гипотезы прочности является то, что при вычислении эквивалентного напряжения она учитывает все три главных напряжения.

С помощью гипотезы наибольших линейных деформаций можно объяснить разрушение хрупких материалов при простом сжатии. Однако вторая гипотеза прочности недостаточно подтверждается опытами и не применяется.

Третья гипотеза прочности – наибольших касательных напряжений

Согласно третьей гипотезе прочности наибольших касательных напряжений, причиной разрушения материала являются наибольшие Касательные напряжения. Максимальное касательное напряжение для заданного объемного напряженного состояния и эквивалентного ему линейного напряженного состояния одинаковы:  .

.

Формула наибольшего касательного напряжения при объемном напряженном состоянии:  . Эквивалентное напряжение при одноосном растяжении:

. Эквивалентное напряжение при одноосном растяжении:  .

.

Условие прочности по третьей гипотезе прочности:

Третья гипотеза прочности не учитывает второго главного напряжения ( ). Однако, опыты показывают, что для пластичных материалов гипотеза наибольших касательных напряжений дает удовлетворительные результаты. Ошибка от пренебрежения влиянием

). Однако, опыты показывают, что для пластичных материалов гипотеза наибольших касательных напряжений дает удовлетворительные результаты. Ошибка от пренебрежения влиянием  не превышает 10 – 15 %.

не превышает 10 – 15 %.

Четвертая гипотеза прочности — энергетическая

Четвертая (энергетическая) гипотеза прочности: количество удельной потенциальной энергии изменения формы, накопленной к моменту наступления предельного состояния материала, одинаково как при сложном напряженном состоянии, так и при простом одноосном растяжении.

В четвертой гипотезе прочности речь идет не обо всей удельной потенциальной энергии деформации, а лишь ее части, которая накапливается за счет изменения формы кубика с ребром равным единице.

В общем случае полная удельная потенциальная энергия деформации может быть представлена как сумма энергий, связанных с изменением объема кубика и изменением его формы.

Условие прочности по четвертой гипотезе прочности:

Достоинство четвертой гипотезы прочности: эквивалентное напряжение определяется значениями всех трех главных напряжений.

Энергетическая гипотеза прочности согласуется с опытными данными для пластичных материалов.

Гипотеза прочности Мора

Согласно гипотезе прочности Мора, предложенной Отто Мором, два напряженных состояния равноопасны, если для соответствующих главных напряжений  и

и  соблюдается соотношение:

соблюдается соотношение:  .

.

Условие прочности по гипотезе прочности Мора:

Гипотеза прочности Мора не учитывает влияния второго главного напряжения ( ).

).

Коэффициент  представляет собой отношение предельных напряжений, соответствующих одноосным растяжению и сжатию, который равен для хрупких материалов:

представляет собой отношение предельных напряжений, соответствующих одноосным растяжению и сжатию, который равен для хрупких материалов:  , для пластичных:

, для пластичных:  .

.

Гипотеза прочности Мора рекомендуется для хрупких материалов. Для пластичных материалов гипотеза прочности Мора тождественна третьей гипотезе прочности.

Источник

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник