Экспериментальная кривая растяжения это

Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

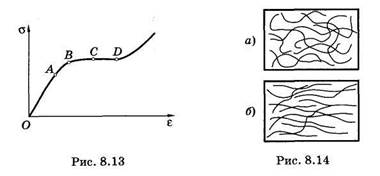

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Предел пропорциональности >

Примеры решения задач >

Лабораторные работы >

Источник

Изменение взаимного расположения точек тела, которое приводит к изменению его формы и размеров, называют деформацией. Деформации могут быть вызваны внешними воздействиями (механическими, электрическими или магнитными) или изменение температуры тела. Здесь рассматриваются деформации, возникающие при действии сил на тело.

В твердых телах деформацию называют упругой, если после прекращения действия силы она исчезает. Если же деформация сохраняется и после прекращения внешнего воздействия, то ее называют пластической. Промежуточный случай, т, е. неполное исчезновение деформации, принято называть упругопластической деформацией.

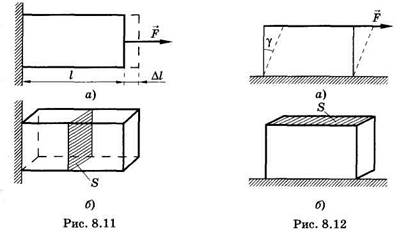

Наиболее простым видом деформации является растяжение (сжатие). Оно, например, возникает в стержне (рис. 8.11) при действии силы, направленной вдоль его оси. Если стержень длинной I при этом удлинился на ∆1, то е = ∆l/l является мерой деформации растяжения и называется относительным удлинением. Другим видом деформации является сдвиг (рис. 8.12).

Сила, касательная к одной из граней прямоугольного параллелепипеда,

вызывает его деформацию, превращая в косоугольный параллелепипед (см. штриховые линии на рисунке). Угол у называют углом сдвига, a tg γ — относительным сдвигом. Так как обычно угол у мал, то можно считать tg γ = γ.

При действии на тело внешней деформирующей силы расстояние между атомами (ионами) изменяется. Это приводит к возникновению внутренних сил, стремящихся вернуть атомы (ионы) в первоначальные положения. Мерой этих сил является механическое напряжение (или просто напряжение).

Непосредственно напряжение не измеряется. В ряде случаев его можно вычислить через внешние силы, действующие на тело. Косвенно напряжение можно определить по некоторым физическим эффектам (см., например, § 20.5).

Применительно к деформации растяжения напряжение а можно выразить как отношение силы к площади поперечного сечения стержня (см. рис. 8.11, б):

Для деформации сдвига напряжение т выражают как отношение силы к площади грани, к которой сила касательна (см. рис. 8.12, б). В этом случае τ называют касательным напряжением:

Упругие деформации подчиняются закону Гука, согласно которому напряжение пропорционально деформации. Для двух рассмотренных случаев (растяжение-сжатие и сдвиг) это аналитически записывается так:

где Е — модуль Юнга, a G — модуль сдвига.

Экспериментальная кривая растяжения приведена на рис. 8.13. Участок ОА соответствует упругим деформациям, точка В — пределу упругости, характеризующему то максимальное напряжение, при котором еще не имеют места деформации, остающиеся в теле после снятия напряжения (остаточные деформации). Горизонтальный участок CD кривой растяжения соответствует пределу текучести — напряжению, начиная с которого деформация возрастает без увеличения напряжения. И наконец, напряжение, определяемое наибольшей нагрузкой, выдерживаемой перед разрушением, является пределом прочности.

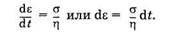

Между упругими свойствами кристаллических мономеров и полимерных материалов существует огромная и принципиальная разница, например, в пределах прочности сталь разрывается уже

при растяжении на 0,3%, а мягкие резины можно растягивать до,300%. Это связано с качественно другим механизмом упругости высокомолекулярных соединений.

Как уже говорилось, при деформации кристаллических твердых тел, например стали, силы упругости всецело определяются, изменением межатомных расстояний. Структура высокомолекулярных соединений не регулярна. Они состоят из очень длинных гибких молекул, которые причудливо изогнуты, части молекул находятся в хаотическом тепловом движении так, что их форма и длина все время изменяются. Но в каждый данный момент большинство молекул в недеформированном образце имеет длину, близкую к наиболее вероятной. При приложении нагрузки к материалу (рис. 8.14, а) его молекулы выпрямляются в соответствующем направлении и длина образца увеличивается (рис. 8.14, б). После снятия нагрузки вследствие хаотического теплового движения длина каждой молекулы восстанавливается и образец укорачивается.

Упругость, свойственную полимерам, называют каучукоподобной эластичностью (высокой эластичностью или высокоэластичностью).

Приведем данные по механическим свойствам некоторых материалов (табл. 16).

Таблица 16

| Материал | Модуль Юнга, ГПа | Предел прочности, МПа |

| Сталь Капрон стеклонаполненный Органическое стекло | 3,5 |

Различие между деформацией кристаллических мономеров и полимерных материалов проявляется и во временной ее зависимости. Дело в том, что практически все материалы обладают ползучестью: под действием постоянной нагрузки происходит их деформация. В полимерах распрямление молекул при нагрузке материала и скольжение макромолекул происходят более длительно, чем, например, ползучесть в металлах. В какой-то мере при ползучести процессы, происходящие в полимере, соответствуют течению вязкой жидкости. Сочетание вязкого течения и высокой эластичности позволяет называть деформацию, характерную для полимеров, вязкоупругой.

Упругие и вязкие свойства тел удобно моделировать. Это дает возможность нагляднее представить механические свойства биологических объектов (см. § 8.4).

В качестве модели упругого тела (упругой деформации) выберем пружину (рис. 8.15, а), малая деформация которой соответствует закону Гука.

Моделью вязкого тела является поршень с отверстиями, движущийся в цилиндре с вязкой жидкостью (рис. 8.15, б).

|

Силу сопротивления среды в этом случае примем пропорциональной скорости перемещения поршня [см. (5.16)]:

Силу сопротивления среды в этом случае примем пропорциональной скорости перемещения поршня [см. (5.16)]:

Преобразуем уравнение (8.2), основываясь на аналогии. Вместо силы сопротивления запишем напряжение (Fconp → σ), т. е. силу, отнесенную к единице площади, коэффициент трения, характеризующий свойство среды оказывать сопротивление движущемуся в ней телу, заменим коэффициентом вязкости среды (r → η), смещение тела — относительным удлинением (x → ε). Тогда вместо (8.2) получим связь между скоростью вязкой деформации и напряжением:

|

В справедливости (8.3) частично можно убедиться проверкой размерностей: σ [Па], η[Па • с], dε/dt[с-1]. Из (8.3) видно, что напряжение зависит не от самой деформации, а от ее скорости (скорости перемещения поршня).

Вязкоупругие свойства тел моделируются системами, состоящими из различных комбинаций двух простых моделей: пружина и поршень. Рассмотрим некоторые из них.

Наиболее простой системой, сочетающей упругие и вязкие свойства, является модель Максвелла, в которой последовательно соединены упругий и вязкий элемент (рис. 8.15, в).

При воздействии постоянной силой пружина упруго мгновенно удлиняется до значения, определяемого законом Гука, а поршень движется с постоянной скоростью до тех пор, пока действует сила (напряжение). Так реализуется на модели ползучесть материалa.

Если быстро растянуть модель Максвелла и закрепить это состояние, то деформация будет сохраняться. Пружина после быстрого растяжения начнет сокращаться, вытягивая поршень. Со временем будет происходить релаксация, т. е. уменьшение (расслабление) напряжения.

|

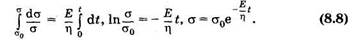

Опишем математически эту модель. Из закона Гука (8.1) следует εупр = σ/E, где εупр — упругая часть общей деформации в модели Максвелла. Скорость этой деформации равна

Скорость вязкой деформации выразим из (8.3):

|

|

Суммируя (8.4) и (8.5), находим скорость общей (суммарной) деформации модели Максвелла:

Из уравнения (8.6) можно получить временные зависимости как деформации, так и напряжения.

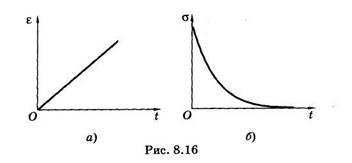

Если σ= const и dσ/dt = 0 (постоянная сила приложена к модели), то из (8.6) следует

|

Интегрируя последнее выражение от начального момента времени и нулевой деформации до текущих значений t и ε, получаем

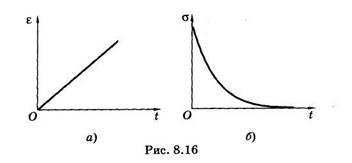

Это соответствует ползучести (рис. 8.16, а).

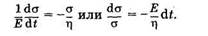

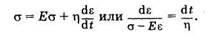

Если ε = const и dε/dt = 0 (поддерживается постоянная деформация), то из (8.6) следует

Интегрируя последнее выражение от начального момента времени и начального напряжения σ0 до текущих значений t и σ, получаем:

Это соответствует релаксации напряжения (рис. 8.16, б).

В рамках модели Максвелла под действием нагрузки происходит, как было показано, быстрое (мгновенное) первоначальное упругое растяжение. В реальных полимерах вязкоупругая деформация обычно происходит сразу же после приложения нагрузки. Поэтому более подходящей может оказаться модель Кельвина — Фойхта, состоящая из параллельно соединенных пружины и поршня, нечто вроде амортизатора в автомашине (см. рис. 8.15, г).

Если мгновенно создать в такой системе напряжение

приложив постоянную силу, то деформация системы будет возрастать. Используя (8.1) и (8.3), преобразуем (8.9):

Проинтегрируем последнее выражение от начального момента времени и нулевой  деформации до текущих значений t и ε:

деформации до текущих значений t и ε:

|

|

Потенцируя, имеем

Как видно, в рамках модели Кельвина—Фойхта деформация экспоненциально возрастает со временем. При снятии нагрузки (σ = 0 в момент t1 деформация начнет экспоненциально убывать. Оба эти случая показаны на рис. 8.17.

В полимерах реализуются разные виды деформации: упругая обратимая (модель — пружина), вязкоупругая обратимая (модель Кельвина—Фойхта) и необратимая вязкая (модель — поршень). Сочетание этих трех элементов позволяет создавать модели, наиболее полно отражающие механические свойства тел и, в частности, биологических объектов.

Моделирование механических свойств тел широко используется в реологии. Основная задача реологии — это выяснение зависимости напряжения от относительной деформации: σ = f(ε); напряжения от времени (релаксация напряжения): σ = f(t) при ε = const; относительной деформации от времени (ползучесть): ε = f(t) при σ = const.

Источник

Изменение взаимного расположения точек тела, которое приводит к изменению его формы и размеров, называют деформацией.

Деформации могут быть вызваны внешними воздействиями (механическими, электрическими или магнитными) или изменением температуры тела. Здесь рассматриваются деформации, возникающие при действии сил на тело.

В твердых телах деформацию называют упругой, если после прекращения действия силы она исчезает. Если же деформация сохраняется и после прекращения внешнего воздействия, то ее называют пластической. Промежуточный случай, т.е. неполное исчезновение деформации, принято называть упругопластической деформацией.

Наиболее простым видом деформации является растяжение (сжатие). Оно, например, возникает в стержне при действии силы, направленной вдоль его оси. Если стержень длиной l при этом удлинился на dl, то e = dl/l является мерой деформации растяжения и называется относительным удлинением.

Другим видом деформации является сдвиг. Сила, касательная к одной из граней прямоугольного параллелепипеда,

вызывает его деформацию, превращая в косоугольный параллелепипед. Угол у называют углом сдвига, a tg g — относительным сдвигом. Так как обычно угол у мал, то можно считать tg g = g.

При действии на тело внешней деформирующей силы расстояние между атомами (ионами) изменяется. Это приводит к возникновению внутренних сил, стремящихся вернуть атомы (ионы) в первоначальные положения. Мерой этих сил является механическое напряжение (или просто напряжение).

Непосредственно напряжение не измеряется. В ряде случаев его можно вычислить через внешние силы, действующие на тело. Косвенно напряжение можно определить по некоторым физическим эффектам

Применительно к деформации растяжения напряжение s можно выразить как отношение силы к площади поперечного сечения стержня Для деформации сдвига напряжение х выражают как отношение силы к площади грани, к которой сила касательна. В этом случае t называют касательным напряжением:

Упругие деформации подчиняются закону Гука, согласно которому напряжение пропорционально деформации. Для двух рассмотренных случаев (растяжение-сжатие и сдвиг) это аналитически записывается так:

где Е — модуль Юнга, a G — модуль сдвига.

Экспериментальная кривая растяжения приведена на рис. Участок ОА соответствует упругим деформациям, точка В — пределу упругости, характеризующему то максимальное напряжение, при котором еще не имеют места деформации, остающиеся в теле после снятия напряжения (остаточные деформации). Горизонтальный участок CD кривой растяжения соответствует пределу текучести — напряжению, начиная с которого деформация возрастает без увеличения напряжения. И наконец, напряжение, определяемое наибольшей нагрузкой, выдерживаемой перед разрушением, является пределом прочности.

Между упругими свойствами кристаллических мономеров и полимерных материалов существует огромная и принципиальная разница. Различие между деформацией кристаллических мономеров и полимерных материалов проявляется и во временной ее зависимости. Дело в том, что практически все материалы обладают ползучестью: под действием постоянной нагрузки происходит их деформация. В полимерах распрямление молекул при нагрузке материала и скольжение макромолекул происходят более длительно, чем, например, ползучесть в металлах. В какой-то мере при ползучести процессы, происходящие в полимере, соответствуют течению вязкой жидкости. Сочетание вязкого течения и высокой эластичности позволяет называть деформацию, характерную для полимеров, вязкоупругой.

Упругие и вязкие свойства тел удобно моделировать. Это дает возможность нагляднее представить механические свойства биологических объектов.

Моделирование механических свойств тел широко используется в реологии. Основная задача реологии — это выяснение зависимости напряжения от относительной деформации.

Источник

В ходе опыта на растяжение был получен график зависимости удлинения от приложенной силы.

Позже были введены относительные величины, такие как напряжение и относительное удлинение. Благодаря этим величинам можно модифицировать исходный график из опыта так, что по нему сразу можно будет определить необходимые величины, безотносительно того, какую геометрию имел образец в опыте.

Однако сделать это можно двумя путями:

- Искать истинные напряжения и истинные относительные удлинения

- Для нахождения напряжений использовать только исходную площадь поперечного сечения; для нахождения относительного удлинения абсолютное удлинение делить на исходную длину недеформированного стержня

Несмотря на то, что первый способ является точным по своей сути, в инженерной практике используют упрощённый подход. Во-первых, для расчётов на прочность ищутся действующие и допускаемые напряжения и затем сравниваются. В случае применения истинной диаграммы для определения допускаемых напряжений, расчётчикам так же пришлось бы вычислять точные площади для определения истинных действующих напряжений, что является неоправданно трудоёмким процессом. Во-вторых, на интересующем линейном участке истинная и упрощённая инженерная диаграммы практически совпадают:

Выше показана диаграмма растяжения для некоторого стального образца: кривая В – истинная диаграмма, кривая A – инженерная диаграмма.

Если применить второй (упрощённый) способ к диаграммам из опыта, то характер кривых не изменится:

Всё это рассказывается потому, что в современной практике люди, делающие расчёты на прочность, при выборе допускаемых напряжений руководствуются НЕ диаграммой растяжения в целом, а лишь некоторыми характерными точками, снятыми с этой диаграммы.

Для каждого металлического материала в дальнейшем будем выделять две характерные точки на оси напряжений:

- Напряжение, выше которого образец будет иметь заметные остаточные деформации

- Напряжение, при котором образец воспринял наибольшую силу

Если взглянуть на график для стали, то можно заметить, что имеется такой участок, на котором начинает значительно расти удлинение, при этом сила практически не меняется. Материал как будто течёт. Назовём этот участок площадкой текучести, а соответствующее напряжение – пределом текучести. Явление текучести материала характерно для строительных сталей, бронзы, латуни. Обозначим это напряжение как σт:

На графике для алюминия такой площадки нет. Тем не менее введём некоторый условный предел, скажем, напряжение, при котором остаточная деформация равняется 0.002 мм/мм или 0.2%. Назовём его условным пределом текучести и обозначим как σ02. Условный предел текучести используется для титановых и алюминиевых сплавов:

Вторая характерная точка – это напряжение, при котором образец выдержал наибольшую силу. Согласно диаграмме растяжения, этому напряжению соответствует начало образования шейки в образце – локализованного уменьшения поперечного сечения. После этого предела сила начинает падать, потому образец продолжил удлиняться. Если же после этого предела растягивающая сила продолжит увеличиваться, то образец разрушится. Этот предел назовём пределом прочности или временным сопротивлением разрушению и будем обозначать σв или σпч:

Также иногда встречается и третья характерная точка – это напряжение, соответствующее окончанию начального линейного участка. Это напряжение называется пределом пропорциональности. Оно чуть меньше предела текучести и, строго говоря, пользоваться нужно именно им, а не пределом текучести. Однако для его определения нужны очень точные измерительные приборы. Потому общепринято пользоваться пределом текучести в качестве предела, выше которого будут значительные остаточные деформации.

Помимо характерных напряжений, имеется также и одна характерная деформация — это относительное удлинение при разрыве. Это отношение абсолютного удлинения образца при разрыве к исходной недеформированной длине. Эту величину чаще всего обозначают греческой буквой δ, её размерность либо мм/мм, либо в %. По этой величине можно судить о степени пластичности того или иного материала.

Примеры того, в каком виде расчётчик получает представления о механических свойствах материала:

Д16 (дюраль)

30ХГСА (легированная сталь)

Источник