Испытание на растяжение образца из низкоуглеродистой стали

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

Ц ель

ель

испытания:

1. Получить

диаграмму растяжения и исследовать

процесс растяжения испытуемого образца

вплоть до его разрушения.

2. Экспериментально

подтвердить справедливость закона Гука

при растяжении и определить значение

модуля упругости Е.

3. Определить

механические характеристики материала

образца (предел пропорциональности

σпр, предел упругости σу.,

предел текучести σт, пределпрочности Рис.1.1

(временное

сопротивление) σпроч., истинное

напряжение в месте разрыва образца

σразр.ист., условное напряжение

в момент разрыва σразр.усл.,

относительное остаточное удлинение ε

и относительное остаточное сужение

площади поперечного сечения Ψ (в

процентах).

4. Определить

марку стали, пользуясь справочной

таблицей.

5. Ознакомиться

с принципом действия испытательной

разрывной машины типа ГМС- 50.

Применяемые машины и приборы

Разрывная машина. Испытания на

растяжение производятся на модернизированной

универсальной испытательной машине

типа ГМС-50 (гидравлическая машина

строительная, максимальная нагрузка —

50 т), которая установлена в лаборатории

«Сопротивление материалов (№570)

(Рис.1.1).

Установка модернизирована, т.е. оснащена

дополнительными измерительными

устройствами и электронными блоками,

позволяющими управлять машиной с

помощью ПК: сохранять и обрабатывать

результаты эксперимента, выводить

информацию на печать, и т.п.

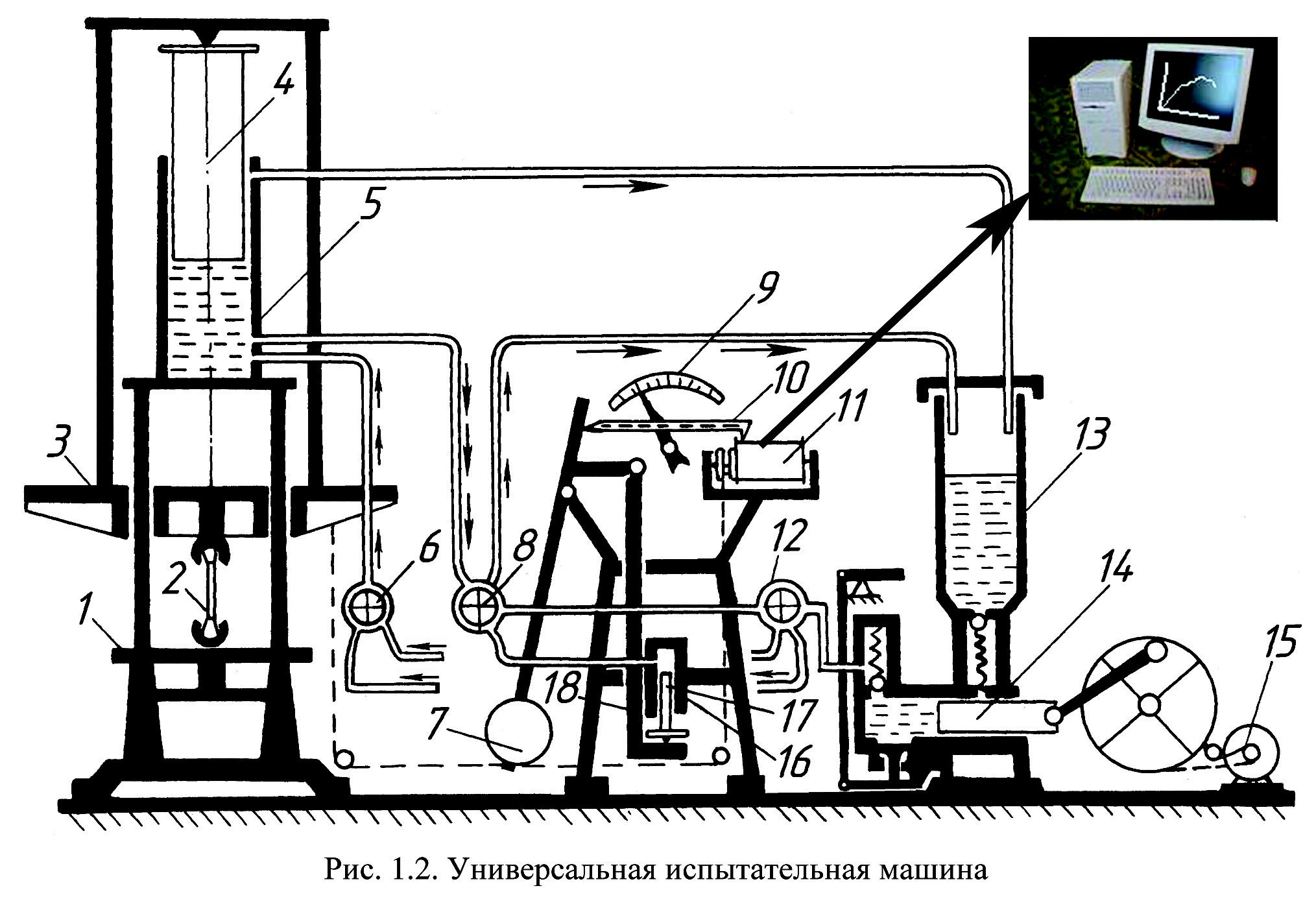

Конструкцию и принцип работы установки

ГМС-50 можно свести к схеме, изображенной

на рис. 1.2:

В состав испытательной машины входят:

− собственно

машина, предназначенная для деформирования

образца;

−

электрогидравлический привод, служащий

для создания усилия на

испытуемый

образец;

− маятниковый

силоизмеритель, предназначенный для

регистрации

усилия,

производящего деформирование образца.

Собственно машина состоит из подвижной

3 и неподвижной 1 траверс.

В неподвижной траверсе установлена

гидравлическая пара – рабочий цилиндр

5 с поршнем 4. В траверсах укреплены

захваты, в которых закрепляется

растягиваемый образец 2.

Электрогидравлический привод включает

плунжерный насос 14 и электродвигатель

15. Насос приводится в действие

электродвигателем и масло из резервуара

13 по трубопроводам поступает в рабочий

цилиндр 5 машины. Подача масла

регулируется рабочим вентилем 12 в

зависимости от необходимой скорости

нагружения образца.

Для более быстрого перемещения траверсы

вверх, необходимо для установки ее в

надлежащее положение перед испытанием,

использовать вентиль 6, для опускания

– вентиль 8.

Давление масла, поступающего в рабочий

цилиндр 5, вызывает перемещение поршня

4, связанного с помощью поперечин и тяг

с подвижной траверсой 3. Перемещаясь,

траверса будет растягивать или сжимать

образец в зависимости от того, где

он закреплен (снизу или сверху траверсы).

Из рабочего цилиндра 5 давление масла

по специальной трубе передается также

в цилиндр силоизмерителя 16 и перемещает

расположенный в нем поршень 17. Усилие,

действующее на поршень цилиндра

силоизмерителя, при помощи тяг 18

передается на кривошип маятника 7.

Маятник, поворачиваясь на оси,

отклоняет угловым рычагом зубчатую

рейку 10, связанную с шестеренкой, на оси

которой находится стрелка, движущаяся

по круговой шкале 9 силоизмерителя.

Стрелка в каждый данный момент указывает

действующую на образец нагрузку.

Маятниковый силоизмеритель представляет

собой штангу со сменными грузами 7.

Посредством изменения длины маятника

и его веса можно изменить максимальное

усилие машины. Для рассматриваемых

машин возможны установки с максимальным

усилием 5, 10, 25 и 50 тонн.

В процессе испытания на модернизированной

установке текущие значения нагрузки

и удлинения образца можно наблюдать

на дисплее ПК, где автоматически

вычерчивается диаграмма растяжения,которая показывает зависимость между

растягивающей силой F, действующей на

образец, и вызываемой ею деформацией

Δl образца.

Установка ГМС -50 в

нашей лаборатории модернизирована,

т.е. оснащена компьютерной системой,

которая включает в себя:

1)

датчики измерения параметров

испытания:

—

датчика силы на основе тензометрического

датчика

давления (точность измерения в диапазоне

от

50 до 500кН не хуже +1% ),

—

датчика линейного перемещения на основе

потенциометрического

датчика перемещения

(предельное

разрешение не хуже 0,01 мм),

2)

микропроцессорный блок сбора передачи

данных от машины

ГМС

50 в ПВЭМ.

3)

ПЭВМ, принтер, программное обеспечение.

Это

позволяет:

а)

регистрировать параметры:

нагрузка, перемещение

активного захвата в диапазоне

рабочего пространства,

время,

б)

производить автоматический расчет

механических свойств

образца: предела

прочности, модуля упругости, предела

текучести, предела

упругости и др.

в)

печатать графики: перемещение –

нагрузка, деформация —

нагрузка,

время-нагрузка и др.,

г)

сохранять и редактировать записи в

базе данных и.т.п.

Измерительные приборы. При выполнении

данной работы целесообразно использование

таких измерительных приборов, как

штангенциркуль (Рис.1.3), рычажный тензометр

ТР-294 (Рис.1.5), микрометр (Рис.1.4).

Штангенциркуль применяется для измерения

расчетной длины образца, его диаметра

или толщины и ширины образца, если он

плоский. Штангенциркули бывают с

нониусами, позволяющими производить

отсчеты измерений с точностью до 0,1;

0,05 и 0,02 мм. Выбор инструмента определенной

точности производится в зависимости

от требований, предъявляемых к данному

испытанию. Подробно с устройством и

работой со штангенциркулем можно

познакомиться в специальной литературе,

здесь же приводится только его общий

вид (рис. 1.3).

М икрометр

икрометр

позволяет производить обмер диаметра

образцов до и после их испытания с более

высокой точностью, чем штангенциркулем.

Цена деления шкалы микрометра равна

0,01 мм. Однако на глаз можно взять отсчет

с точностью до половины деления шкалы,

что соответствует 0,005 мм. Общий вид

микрометра показан на рис.1.4.

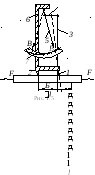

Т ензометр.Для замера линейных деформаций образцов

ензометр.Для замера линейных деформаций образцов

в данной лабораторной работе целесообразно

использовать специальные измерительные

приборы – механические тензометры

рычажного типа.

При помощи этих приборов определяют с

высокой степенью точности малые

деформации образцов, причем показания

снимаются визуально. Рабочая схема

тензометра рычажного типа показана на

рис. 1.5.

При работе прибор прижимается к

поверхности испытываемого образца при

помощи струбцины. Базой прибора является

расстояние между ребром призмы 1 и

острием ножа 2. Жесткая рамка 6 вместе

с призмой 1 составляет часть прибора,

воспринимающую деформацию образца.

Частью прибора, которая увеличивает

деформацию, является рычаг 3, жестко

соединенный с призмой 1, и стрелка 5,

шарнирно соединенная с рычагом тягой

4. Для повышения точности отсчетов шкала

7 снабжена прорезью с зеркалом.

При увеличении длины l (базы тензометра

l = Б) на величину Δl происходит поворот

призмы вокруг ее верхнего ребра на

некоторый угол. Вместе с призмой на тот

же угол повернется рычаг 3, который при

помощи тяги отклонит стрелку 5. Вследствие

поворота стрелки нижний ее конец

переместится по шкале на величину ΔВ с

отсчета В1 на отсчет В2. Коэффициент

увеличения k зависит от соотношения

плеч рычагов 3 и 5 и равен

k = ΔВ/Δl.

В нашей работе используются тензометры

рычажного типа с коэффициентом увеличения

1000 и с базой Б= l = 20 мм (в работе обозначается

l = S = 20 мм). Цена деления тензометра-

0,001мм.

О бразцы

бразцы

для испытаний на растяжение чаще всего

делают цилиндрической или плоской

формы с головками на концах для

закрепления их в захватах машины (рис.

1.6). Наиболее распространены цилиндрические

образцы, у которых расчетная длина l =

5d (короткие, пятикратные образцы) и l =

10d (длинные, десятикратные образцы).

Формы и размеры головок и переходных

частей цилиндрических и плоских

образцов определяются способом крепления

образцов в захватах испытательной

машины.

Способ крепления должен предупреждать

проскальзывание образцов в захватах,

смятие опорных поверхностей, деформацию

головок и разрушение образца в местах

перехода от рабочей части к головкам и

в головках.

Перед установкой образца в испытательную

машину производится измерение диаметра

и длины его рабочей части. Диаметр

рабочей части измеряется по двум взаимно

перпендикулярным направлениям в трех

сечениях. Точность измерения диаметра

0,1 мм. Затем образец устанавливается в

захваты испытательной машины. После

проверки готовности машины к испытанию

ее включают и растягивают образец

согласно программе испытания до его

разрушения.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Лабораторная работа №3 Испытания на растяжение малоуглеродистой стали

Цель работы:

1.Получить диаграмму растяжения;

2. Определить характеристики прочности материала;

3.Определить характеристики пластичности материала.

Оборудование и приборы:

1.Испытательная разрывная машина WР 300;

2.Штангенциркуль;

3.Образцы (сталь).

Теоретическая часть

При определении качества конструкционных материалов, выпускаемых промышленностью, одним из основных видов испытаний являются испытания на растяжение. Результаты испытаний позволяют судить о прочности материала при статических нагрузках, выбирать материал для проектируемой конструкции. Они являются основными при расчетах на прочность деталей машин и элементов конструкций.

Механические характеристики материалов зависят от многих факторов: вида нагружения, времени воздействия нагрузки, скорости нагружения, температуры, радиации и др.

Наиболее простыми являются испытания материалов при комнатной температуре t=20°С и статическом нагружении, когда dέ /dt~0,01мин-1

Механические характеристики делятся на три группы:

-характеристики прочности;

-характеристики пластичности;

-характеристики вязкости.

Характеристиками прочности измеряют силовую реакцию твердых тел на воздействие внешних нагрузок.Эта реакция постоянна в процессе нагружения и в ней явно прослеживаются несколько характерных зон (см.диаграмму нагружения).К характеристикам прочности относятся: предел пропорциональности, предел упругости. Предел текучести, предел прочности, разрушающее напряжение. Дадим определение этих понятий в порядке возрастания значений их величин.

Предел пророрциональности-это наибольший уровень условного напряжения при котором не наблюдается существенного нарушения закона Гука (каково удлинение, такова сила). Это напряжение определяется по формуле

где Fpγ нагрузка, соответствующая пределу пропорциональности; Aпервоначальная площадь поперечного сечения образца.

Предел упругости – это наибольший уровень условного напряжения, при котором материал проявляет упругие свойства, заключающиеся в том, что образец практически полностью восстанавливает свои первоначальные размеры после снятия внешней нагрузки. Его определяют по формуле

где Fe нагрузка, соответствующая пределу упругости.

Предел текучести – это наименьший уровень условного напряжения, при котором наблюдается значительный рост деформаций образца при постоянной (или слегка уменьшающейся) нагрузке. Этот предел определяют по формуле

где Fy нагрузка, соответствующая пределу текучести.

Если в поведении материала не прослеживается площадка текучести (см. диаграмму нагружения) и стрелка силоизмерителя не останавливается на некоторый промежуток времени, то определяют условный предел текучести, соответствующий относительной деформации образца έ=0,002 или 0,2 %:

Предел прочности, чаще называемый временным сопротивлением, – это условное напряжение, соответствующее наибольшему уровню нагрузки, воспринимаемому образцом. Находят эту величину по формуле

где Fu наибольшая нагрузка на образец.

Разрушающее напряжение – это напряжение, при котором происходит разрыв образца. Этот предел не имеет особого практического значения и используется только при изучении процесса образования трещин. Разрушающие напряжения делятся на условные и истинные:

Условное

истинное

где Ffy разрушающая нагрузка; A1— площадь поперечного сечения образца в месте разрыва.

Так как первоначальная площадь A приблизительно в два раза превышает площадь разрыва A1, а разрушающая нагрузка Ffy составляет приблизительно 80 % от наибольшей нагрузки Fu, то

Характеристиками пластичности измеряют деформативную реакцию твёрдых тел, т.е. их способность изменять свои размеры под воздействием нагрузок. Пластичность материала характеризуют две величины:

— относительное остаточное удлинение образца (в процентах)

— относительное остаточное сужение поперечного сечения (в процентах)

В этих формулах ℓ0, A0 длина расчётной части и площадь сечения до нагружения; ℓ1, A1 то же после разрыва образца.

Характеристикой вязкости измеряют способность твёрдых тел сопротивляться импульсному и ударному воздействию нагрузок. Количественным показателем этой характеристики является удельная работа внешних сил, затрачиваемая на деформирование и разрушение единицы объёма материала:

где W – работа, совершаемая машиной на растяжение образца вплоть до его разрыва; V0=A0ℓ0- объём расчётной части образца.

Для испытания на растяжение используются специально изготовленные образцы, которые вытачиваются из прутка или вырезаются из листа. Основной особенностью этих образцов является наличие длинной, сравнительно тонкой рабочей части и усиленных мест (головок) по концам для захвата.

Проводятся испытания цилиндрического образца, форма и размеры которого приведены на рис. 1.

Рис.1. Цилиндрический образец:

ℓ0=10d — расчетная длина образца, ℓ1=12,5√F — рабочая длина образца, ℓ2=10√F−ℓ0∕2 — длина конусообразной части образца, ℓ3=d — длина головки образца, L — полная длина образца , d=1,13√F — диаметр сечения расчетной и рабочей длины, d1=1,5√F — диаметр основания конуса (у головки), d2=2√F — диаметр головки образца.

Для замера деформаций на расчетной части образца отмечают отрезок, называемый расчетной длиной. Чаще всего применяются цилиндрические образцы, у которых расчетная длина равна десяти диаметрам (длинные образцы) и образцы с расчетной длиной равной пяти диаметрам (короткие образцы). Чтобы результаты испытаний образцов прямоугольного и круглого сечений были сопоставимы, в случае прямоугольного сечения в качестве характеристики, определяющей расчетную длину, принимается диаметр равновеликого круга.

На рис. 2 показан эскиз пропорционального цилиндрического образца до нагружения и после его разрыва.

Для получения сравнимых результатов испытаний образцы с цилиндрической или прямоугольной формой поперечного сечения рабочей части изготавливаются по ГОСТ 1497-84.

Рис. 2. Образец для испытания на растяжение: а – до нагружения; б – после разрыва

ДИАГРАММОЙ РАСТЯЖЕНИЯ называется график, показывающий функциональную зависимость между нагрузкой и деформацией при статическом растяжении образца до его разрыва. Эта диаграмма вычерчивается автоматически на разрывной машине специальным приспособлением. В нашей лаборатории для этой цели используется разрывная машина Р-10.

На рис. 3 показан примерный вид параметрической диаграммы растяжения малоуглеродистой стали в координатах: абсолютное удлинение Δℓ(t) − нагрузка F(t). В качестве параметра здесь выступает время нагружения, которое для простоты обычно не показывают.

Так как испытание проводят на гидравлической машине, в которой деформация является первичной (), а нагрузка вторичной (), то осью абсцисс (аргументом) является абсолютное удлинение Δℓ, а осью ординат (функцией) – нагрузка F, т.е. фактически мы имеем зависимость F=f(Δℓ), интерпретированную Гуком, проводившим опыты в упруго-пропорциональной зоне нагружения: «каково удлинение, такова сила». Однако в современной трактовке, с учётом того что в реальных условиях эксплуатации машин и сооружений первичной является нагрузка, функциональную зависимость обращают, полагая, что Δℓ=f(F), и обсуждают, как изменяется деформация образца в зависимости от нагрузки (какова сила, таково удлинение).

На диаграмме растяжения OABCDEG показаны 7 характерных точек, соответствующих определённому уровню нагрузки и ограничивающих 6 различных зон деформирования:

OA – зона пропорциональности (линейной упругости);

AB – зона нелинейной упругости;

BC – зона упругопластических деформаций;

CD – зона текучести (пластических деформаций);

DE – зона упрочнения;

EG – зона закритических деформаций.

На участке OA смещение атомов монокристаллов пропорционально приложенной нагрузке. Дефекты кристаллической решётки практически не проявляются.

На участке OB материал ведёт себя упруго. Поведение кристаллической решётки на участке AB характеризуется небольшой нелинейностью. Нужно заметить, что на участке пропорциональности OA материал ведёт себя одновременно и как абсолютно упругий (т. B всегда выше т. A).

На участке BC наблюдается нарастающая нелинейность в деформировании кристаллической решётки. Для выхода новых дислокаций (нарушений строения кристаллов) на поверхность монокристаллов требуется всё меньшее приращение внешней нагрузки .

На участке CD, называемом площадкой текучести, происходит лавинообразный выход дислокаций на поверхность, что приводит к значительному удлинению образца при почти постоянном уровне нагрузки, когда .

На участке DE после выхода на поверхность большей части дефектов кристаллической решётки материал самоупрочняется, и образец всё ещё способен воспринимать некоторое приращение нагрузки. Однако расстояние между атомами постепенно достигает критического значения (приблизительно в два раза больше первоначального), за которым происходит «разрыв» внутренних связей. При подходе к т. E деформации начинают локализоваться в области наиболее слабого сечения, где зарождается шейка образца.

На участке EG заканчивается формирование шейки. Происходит лавинообразное разрушение связей, когда процесс деформирования уже необратим и временное равновесие между внутренними силами и внешней нагрузкой возможно только при уменьшении последней. В т. G происходит разрыв образца. Его размеры восстанавливаются на величину упругой деформации, которая на 2 – 3 порядка меньше остаточных пластических деформаций. У многих материалов разрушение происходит без заметногообразования шейки.

Источник