Испытание металлов на растяжение вывод

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

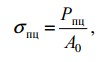

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

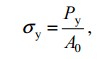

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

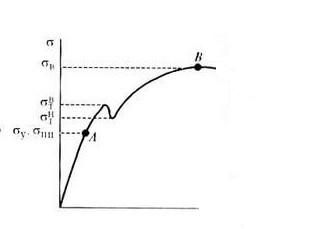

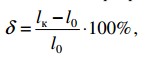

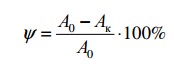

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

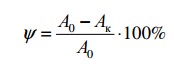

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

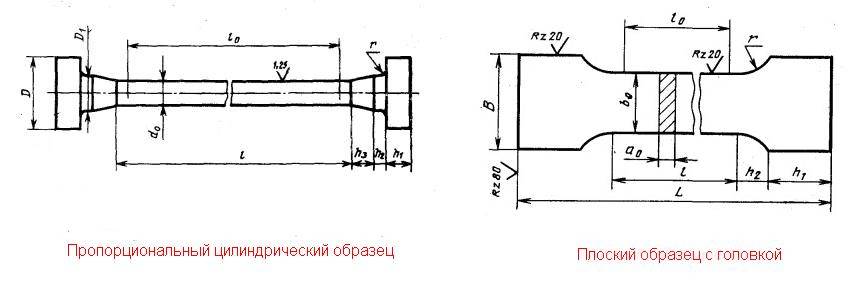

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

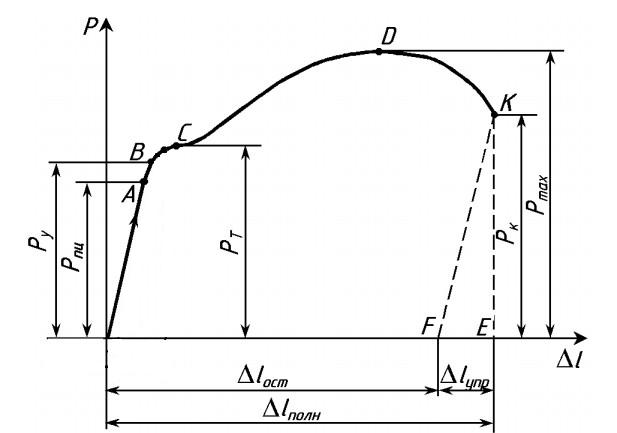

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

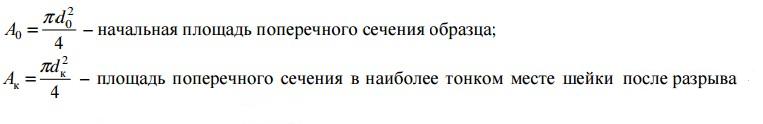

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

СОДЕРЖАНИЕ

1. Испытание

металлов на растяжение………………………………………2

2.

Конструкционные углеродистые и легированные

стали…………………6

3.

Инструментальные стали и сплавы. Быстрорежущие

стали……………13

Задание

18…………………………………………………………………….19

Задание

37

Задание

54

4.

Задача (б)……………………………………………………………………20

5.

Список используемой литературы………………………………………..21

1.

Испытание металлов

на растяжение.

Различные

металлы и сплавы имеют разные механические

и технологические свойства, которые предопределяют

качество деталей машин, а также обрабатываемость

металла. Эти свойства металла выявляют

соответствующими испытаниями на растяжение,

сжатие, изгиб, твердость и др.

Чтобы

определить прочность металла, работающего

на растяжение, изготовляют образец 1 и

устанавливают его в зажимы (или захваты)

2 разрывной машины. Для этих целей чаще

всего используют машины с гидравлической

системой передачи усилия или с винтовой

системой.

Растягивающая

сила F (рис. 1) создает напряжение в испытываемом

образце и вызывает его удлинение. Когда

напряжение превысит прочность образца,

он разорвется.

Результаты

испытания обычно изображают в виде

диаграммы. По оси абсцисс откладывают

нагрузку F, по оси ординат — абсолютное

удлинение.

Из

диаграммы видно, что вначале

образец удлиняется пропорционально

нагрузке. Прямолинейный участок ОА соответствует

обратимым, упругим деформациям. При разгрузке

образец принимает исходные размеры (этот

процесс описывается все тем же прямолинейным

участком кривой). Искривленный участок

АС соответствует необратимым, пластическим

деформациям. При разгрузке (штриховая

прямая СВ) образец не возвращается к начальным

размерам и сохраняет некоторую остаточную

деформацию.

От

точки С образец удлиняется без

увеличения нагрузки. Горизонтальный

участок СМ диаграммы называется площадкой

текучести. Напряжение, при котором происходит

рост деформаций без увеличения нагрузки,

называется пределом текучести.

Рис.

1

Как

показывают исследования, текучесть

сопровождается значительными взаимными

сдвигами кристаллов, в результате чего

на поверхности образца появляются линии,

наклонные к оси образца под углом 45°.

Претерпев состояние текучести, материал

снова обретает способность сопротивляться

растяжению (упрочняется), и диаграмма

за точкой М поднимается вверх, хотя гораздо

более полого, чем раньше. В точке D напряжение

образца достигает своей наибольшей величины,

и на образце появляется резкое местное

сужение, так называемая шейка. Площадь

сечения шейки быстро уменьшается и, как

следствие, происходит разрыв образца,

что на диаграмме соответствует положению

точки К. Предел прочности образца определяют

по формуле

Ơпч

= FD / S,

где:

Ơnч — предел прочности;

FD

— нагрузка, при которой через определенный

промежуток времени наступает разрушение

растянутого образца, Н (кгс);

S

— площадь поперечного сечения образца

в исходном положении, м2 (мм2).

Обычно

при испытании различных металлов

и сплавов на растяжение определяют

относительное удлинение е — отношение

прироста длины образца до разрыва к начальной

длине образца. Его определяют по формуле

е =ΔL/L0

·100,

где:

е — относительное удлинение;

ΔL

= L1- L0 —абсолютное удлинение;

L0

— начальная длина образца;

L1

— длина образца после испытания.

Экспериментально

было установлено, что напряжение в

материале при упругой деформации

возрастает пропорционально относительному

удлинению образца. Эта зависимость получила

название закона

Гука.

Для

одностороннего (продольного) растяжения

закон Гука имеет вид Ơ=E·е,

где:

Ơ = F/s — нормальное напряжение;

F

— растягивающая сила;

s

— площадь поперечного сечения;

е

— относительное удлинение;

Е

— постоянная величина, зависящая от материала

стержня.

Коэффициент

пропорциональности Е называется модулем

упругости при растяжении или модулем

Юнга. Каков физический смысл модуля

упругости? Обратимся к диаграмме растяжения

образца (рис.1). Модуль упругости на ней

пропорционален тангенсу угла наклона

а к оси абсцисс. Значит, чем круче прямая

ОА, тем жестче материал, и тем большее

сопротивление оказывает он упругой деформации.

Для

характеристики металла важно знать

не только относительное удлинение е,

но и относительное сужение площади поперечного

сечения, которое также позволяет характеризовать

пластичность материала.

Естественно,

что при растяжении образца площадь

поперечного сечения уменьшается.

В месте разрыва она будет наименьшей.

Относительное сужение определяют по

формуле φ = (S0

— S1) / So • 100%,

где:

φ— относительное сужение;

S0

— площадь поперечного сечения образца

до испытания;

S1

— площадь сечения образца в месте разрыва

(в шейке).

Чем

больше относительное удлинение и относительное

сужение поперечного сечения образца,

тем более пластичен материал.

Кроме

трех рассмотренных характеристик

механических свойств металлов: предела

прочности (Ơпч), относительного

удлинения (е) и относительного сужения

(φ), можно определить, пользуясь записанной

на машине диаграммой, предел упругости

(Ơу) и предел текучести (Ơм).

2.

Конструкционные

углеродистые и

легированные стали.

Конструкционная

сталь подразделяется на:

•качественную

углеродистую сталь

•качественную

легированную сталь

Большое

значение в современной технике

имеют легированные стали. Они содержат

так называемые легирующие элементы,

к которым относятся хром, никель,

молибден, ванадий, вольфрам и др. легирующие

элементы добавляются для придания

стали определенных свойств. Так, хромоникелевые

стали, содержащие помимо неизбежных примесей

хром и никель, обладают высокими механическими

и антикоррозионными свойствами, а также

жаростойкостью. Из них изготавливают

многие части машин и предметы домашнего

обихода (нержавеющие ложки, вилки). Хромомолибденовые

и хромованадиевые стали тверды и прочны

при повышенных температурах и давлениях.

Они идут на изготовление трубопроводов,

деталей авиамоторов и компрессоров. Из

хромовольфрамовых сталей делают режущие

инструменты. Марганцовистые стали весьма

устойчивы к трению и удару.

Легированная

сталь может быть:

- низколегированную;

- легированную;

- пружинно-рессорную;

- теплоустойчивую;

- шарикоподшипниковую.

Качественная

конструкционная легированная сталь

изготовляется по ГОСТ 4543-71. В зависимости

от химического состава и свойств конструкционную

легированную сталь подразделяется на

категории:

- качественную

(без букв); - высококачественную

А; - особо высококачественную

Ш.

В

обозначении марки конструкционной

легированной стали две первые цифры

указывают среднее содержание углерода

в сотых долях процента. Цифры, стоящие

после букв указывают примерное содержание

в конструкционной легированной стали

легирующего элемента в целых единицах.

Отсутствие цифры в обозначении легированной

стали означает, что содержание этого

элемента до 1,5% (по верхнему пределу). Конструкционная

легированная сталь используется для

изготовления различных улучшаемых деталей;

втулок, шестерней, обойм, гильз, дисков

плунжеры, других деталей, к которым предъявляются

требования высокой поверхностной твердости.

Свариваемость

легированных сталей: сварка конструкционных

легированных сталей несколько затруднена

из-за склонности к закалке околошовной

зоны и образованию в ней хрупких структур

(требуется специальная технология сварки).

Качественная

конструкционная сталь

низколегированная изготовляется согласно

ГОСТ 19281-89.

Марки

качественной конструкционной стали

низколегированной 10ХНДП, 15ХНДП, 0ХСНД,

15ХСНД являются атмосферно коррозионно-стойкими

(АКС), толщина металлоконструкций из

АКС за 20-30 лет работы уменьшается в 2-3

раза меньше, чем толщина конструкций

из обычной стали низколегированной или

стали углеродистой.

Низколегированная

качественная конструкционная сталь

используется для изготовления корпусов

вагонов железнодорожных, метро, трамвая,

несущих конструкций локомотивов, сельскохозяйственных

и других полевых машин и инженерных сооружений,

работающих в условиях переменных динамических

нагрузок и сезонных и суточных теплосмен.

Свариваемость — сваривается без ограничений.

Качественная

конструкционная рессорно-пружинная

сталь изготовляется согласно ГОСТ

14959-79. Марки этой стали: 65, 70, 75, 85, 60Г, 65Г,

55С2,60С2, 60С2А, 70С3А, 55ХГР, 50ХФА, 60С2ХА, 60С2ХФА,

65С2ВА.

Эта

сталь используется для изготовления

пружин, рессор, гибких мембран, сильфонов

и аналогичных деталей. Для сварных конструкций

рессорно-пружинная сталь не применяется.

Теплоустойчивая

качественная конструкционная сталь

изготовляется согласно ГОСТ 20072-74. Марки

теплоустойчивой конструкционной стали:

12МХ, 12×1МФ, 25×1МФ, 25×2М1Ф, 20×3МВФ,15×5М, 15ХМ.

Теплоустойчивая качественная конструкционная

сталь используется для изготовления

деталей, работающих в нагруженном состоянии

при температуре до 6000 С в течение

длительного времени. Свариваемость стали:

ограниченно или трудносвариваемая.

Шарикоподшипниковая

качественная конструкционная сталь изготовляется

согласно ГОСТ 801-79. Марки шарикоподшипниковой

конструкционной стали: ШХ15, ШХ4, ШХ15СГ,

ШХ20СГ. В обозначении марок конструкционной

стали буквы и цифры означают: Ш — подшипниковая;

Х — легированная хромом; цифра — содержание

хрома, СГ — легированная кремнием и марганцем.

Сталь используется для изготовления

деталей, работающих под воздействием

сосредоточенного и переменного напряжений,

возникающих в зоне контакта шариков и

роликов с беговыми дорожками колец подшипников

качения. Свариваемость шарикоподшипниковой

стали: сваривается способом КТС.

Структура

и свойства легированного феррита и аустенита.

Основой

большинства современных легированных

сталей является феррит, легированный

одним или несколькими элементами. Легирование

феррита сопровождается его упрочнением.

В

первом приближении можно считать, что

при легировании феррита несколькими

элементами их влияние на его упрочнение

может быть просуммировано: концентрация

i-го легирующего элемента, растворенного

в феррите, % по массе; умноженная на коэффициент

упрочнения феррита.

Чем

мельче зерно феррита, тем выше его прочность.

Все легирующие элементы, за исключением

никеля, при содержании их в растворе выше

определенного предела снижают ударную

вязкость.

При

высоком содержании в стали Ni или Мn аустенит

может существовать при низких температурах.

Он является основной составляющей (матрицей)

многих коррозионно-стойких жаропрочных

и немагнитных сталей. Аустенит наиболее

сильно упрочняет углерод, растворимость

которого в нем достигает при нормальной

температуре 1 %, и азот. Легирующие элементы,

растворяясь в Y-железе, повышают прочность

аустенита при нормальной и высоких температурах.

Для легированного аустенита характерны

низкий предел текучести при сравнительно

высоком пределе прочности. Аустенит легко

наклёпывается, т.е. быстро и сильно упрочняется

под действием холодной деформации. Аустенит

парамагнитен, обладает большим коэффициентом

теплового расширения.

Источник