Инструкция по проведению испытаний на растяжение

ГОСТ 9651-84

(ИСО 783-89)

Группа В09

ОКСТУ 0909

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, H.А.Бирун, А.В.Минашин, Э.Д.Петренко, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16.07.84 № 2513

3. ВЗАМЕН ГОСТ 9651-73

4. Стандарт полностью соответствует СТ СЭВ 1194-88 и соответствует ИСО 783-89 по сущности метода, проведению испытаний и обработке результатов

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.01.96 постановлением Госстандарта СССР от 11.05.90 № 1156*

_____________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС № 11-12 1994 г.). — Примечание «КОДЕКС».

7. ПЕРЕИЗДАНИЕ (февраль 1993 г.) с Изменением N 1, утвержденным в мае 1990 г. (ИУС 8-90)

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более, а для тонких листов и лент толщиной от 0,5 мм определение при температурах от 35 до 1200 °С характеристик механических свойств:

предела текучести физического;

предела текучести условного;

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на проволоку и трубы.

Стандарт полностью соответствует СТ СЭВ 1194-88, ИСО 783-89 по сущности метода, проведению испытаний и обработке результатов.

Термины, применяемые в настоящем стандарте, и пояснения к ним — по ГОСТ 1497-84.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

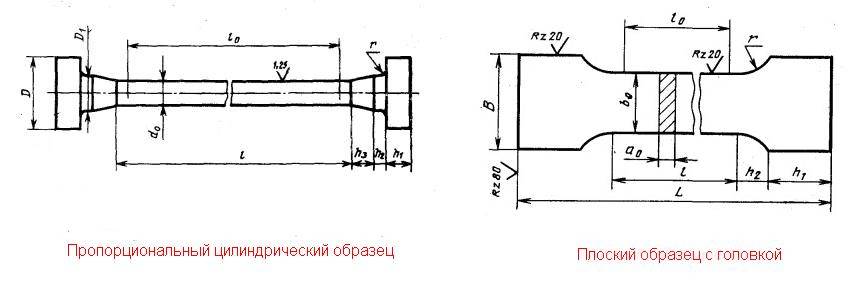

1.1. Типы и размеры пропорциональных плоских и цилиндрических образцов приведены в приложении.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применение пропорциональных образцов других типов и размеров.

(Измененная редакция, Изм. № 1).

1.2. Требования к изготовлению образцов, их предельным отклонениям в размерах рабочей части, маркировке — по ГОСТ 1497-84.

2. АППАРАТУРА

2.1. Аппаратура — по ГОСТ 1497-84 с дополнениями.

2.1.1. Рабочее пространство испытательных машин должно позволять устанавливать нагревательное устройство с удлинительными штангами для крепления образцов, которые должны обеспечивать надежное центрирование образца в захватах испытательной машины.

2.1.2. Нагревательное устройство должно обеспечивать равномерный нагрев образца по его рабочей части до заданной температуры испытания и поддержание этой температуры с учетом предельных отклонений, указанных в п.4.2 настоящего стандарта, на протяжении всего испытания.

2.1.3. Термоэлектрические преобразователи первичные (термопары) должны соответствовать требованиям ГОСТ 3044-84.

(Измененная редакция, Изм. № 1).

2.1.4. Регулирующие и измерительные приборы должны соответствовать требованиям ГОСТ 7164-78, ГОСТ 9245-79, ГОСТ 9736-91 и иметь класс точности не ниже 0,5.

3. ПОДГОТОВКА К ПРОВЕДЕНИЮ ИСПЫТАНИЯ

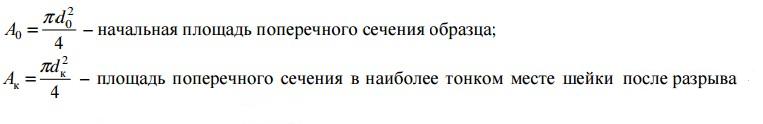

3.1. Измерение размеров образца, определение его начальной площади поперечного сечения , установление, нанесение и измерение начальной расчетной длины — по ГОСТ 1497-84.

3.2. Для измерения температуры на образец устанавливают:

два первичных термопреобразователя (термопары) — при 100 мм (у меток, ограничивающих начальную расчетную длину образца );

три первичных термопреобразователя (термопары) — при 100 мм (у меток, ограничивающих начальную расчетную длину образца и в середине ее).

За исключением разногласий в оценке качества металла, допускается устанавливать на образце с начальной расчетной длиной до 50 мм один первичный термопреобразователь (термопару) в средней части начальной расчетной длины образца .

3.3. Рабочий конец первичного термопреобразователя (термопары) должен иметь надежный контакт с поверхностью образца и быть изолированным от радиационного нагрева.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, находящийся в нагревательном устройстве и нагретый до заданной температуры, после установленного времени выдержки подвергают испытанию.

4.2. Предельные отклонения от установленной температуры испытания в точках замера по длине расчетной части образца без учета погрешностей измерения температуры, обусловленных термоэлектрическим преобразователем и вторичными приборами, не должны превышать:

±5 °С — при температуре испытания до 600 °С;

±7 °С — при температуре испытания свыше 600 до 900 °С;

±8 °С — при температуре испытания свыше 900 до 1200 °С.

При разногласиях в оценке качества металла предельные отклонения температуры от установленной при испытании в любой точке расчетной длины образца должны быть на 2 °С ниже.

Допускаются предельные отклонения от установленной температуры:

±3 °С — при температуре испытания до 600 °С;

±4 °С — при температуре испытания свыше 600 до 800 °С;

±5 °С — при температурах испытания свыше 800 до 1000 °С.

(Измененная редакция, Изм. № 1).

4.3. Продолжительность нагрева образца до температуры испытания и время выдержки при этой температуре указываются в нормативно-технической документации на металлопродукцию. При отсутствии таких указаний продолжительность нагрева до температуры испытания должна составлять не более 1 ч, время выдержки — от 20 до 30 мин.

4.4. При наличии указаний в нормативно-технической документации на металлопродукцию допускается проводить испытания в защитной (нейтральные газы) атмосфере.

Продолжительность нагрева образца до температуры испытания в защитной атмосфере и время выдержки указываются в нормативно-технической документации на металлопродукцию.

4.5. Остальные требования к проведению испытания, обработке результатов — по ГОСТ 1497-84.

Для указания температуры испытания к обозначению определяемой характеристики механических свойств добавляют соответствующий цифровой индекс.

Пример: , , , — предел текучести условный с допуском на величину остаточной деформации 0,2%, временное сопротивление, относительное удлинение после разрыва образца с , относительное сужение поперечного сечения после разрыва, определенные при температуре испытания — 450 °С.

ПРИЛОЖЕНИЕ (рекомендуемое). ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ (черт.1) И ЦИЛИНДРИЧЕСКИЕ (черт.2, 3) ОБРАЗЦЫ

ПРИЛОЖЕНИЕ

Рекомендуемое

Черт.1

Таблица 1

мм

Но- | ||||||||||||

1 | 0,5-1,0 | 10 | 20 | 40 | 30 | 40 | 15-20 | 25-40 | 10 | |||

2 | 1,1-2,0 | 10 | 25 | 50 | 30 | 40 | 15-20 | 25-40 | 10 | |||

3 | 2,1-3,0 | 10 | 30 | 60 | 40 | 40 | 15-20 | 25-40 | 12 | |||

4 | 3,1-4,0 | 10 | 35 | 70 | 40 | 40 | 15-20 | 25-40 | 12 | |||

5 | 4,1-5,0 | 10 | 40 | 80 | 40 | 40 | 15-20 | 25-40 | 15 | |||

6 | 5,1-6,0 | 15 | 55 | 110 | +(1,5…2,5) | 50 | 50 | 15-20 | 25-40 | 15 | + +2 | +2 +2 |

7 | 6,1-7,0 | 15 | 55 | 110 | 50 | 50 | 15-20 | 25-40 | 15 | |||

8 | 7,1-8,0 | 15 | 60 | 120 | 50 | 50 | 15-20 | 25-40 | 15 | |||

9 | 8,1-8,5 | 20 | 75 | 150 | 50 | 50 | 15-20 | 25-40 | 15 | |||

10 | 8,6-10,0 | 20 | 80 | 160 | 60 | 60 | 15-20 | 25-40 | 20 |

Тип 1

Черт.2

Таблица 2

Номер образца | |||||||||

А | 3 | 15 | 30 | 6 | М10 | 4 | 12 | 4 | |

В | 4 | 20 | 40 | 6 | М10 | 4 | 12 | 4 | |

1 | 5 | 25 | 50 | 8 | М12 | 5 | 14 | 5 | |

2 | 6 | 30 | 60 | 10 | М12 | 5 | 15 | 5 | |

3 | 8 | 40 | 80 | 12 | М16 | 5 | 15 | 5 | |

4 | 10 | 50 | 100 | 12 | М16 | 5 | 15 | 5 |

(Измененная редакция, Изм. № 1).

Тип II

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

Источник

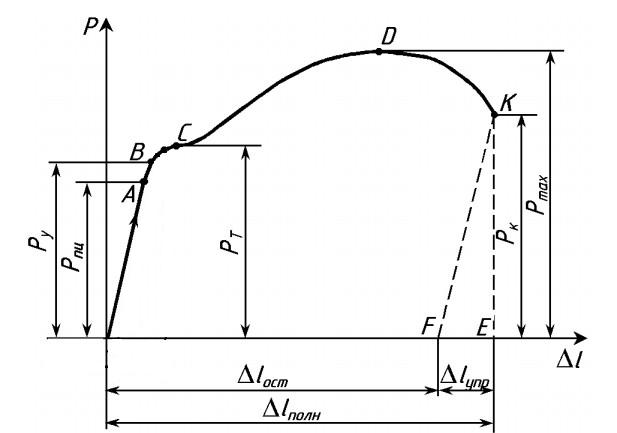

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

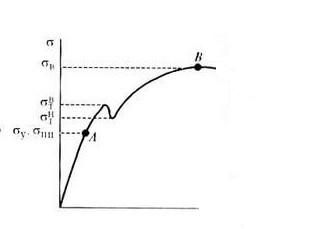

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

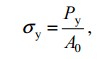

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

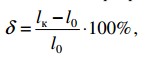

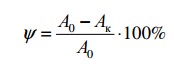

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

ГОСТ 10446-80

(ИСО 6892-84)

Группа В79

МКС 77.040.10

77.140.65

ОКСТУ 1209

Дата введения 1982-07-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным Комитетом СССР по стандартам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 03.06.80 N 2515

3. Стандарт полностью соответствует СТ СЭВ 835-89 и соответствует МС ИСО 6892-84 в части проволоки

4. ВЗАМЕН ГОСТ 10446-63

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 1497-84 | Вводная часть; 2.1; 4.2; 4.3; 4.5; 5.1 |

6. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в январе 1987 г., мае 1990 г. (ИУС 4-87, 8-90)

Настоящий стандарт устанавливает метод испытания на статическое растяжение при температуре 20°С проволоки из металлов и их сплавов диаметром или максимальным размером поперечного сечения, не превышающим 16 мм круглого, квадратного, а также прямоугольного сечения и специального профиля с отношением ширины к толщине не более 4 с постоянным поперечным сечением, и проволоки периодического профиля.

Термины, обозначения и определения — по ГОСТ 1497.

Стандарт полностью соответствует СТ СЭВ 835-89 и соответствует МС ИСО 6892-84 в части проволоки.

(Измененная редакция, Изм. N 2).

1. Методы отбора проб

1.1. Образцами для испытания являются отрезки проволоки.

1.2. Методы отбора образцов указываются в нормативно-технической документации на проволоку.

1.3. Рабочая длина образца проволоки должна быть не менее (+50) мм.

(Измененная редакция, Изм. N 2).

1.4. Полная длина образца должна включать участки для закрепления его в зажимах разрывной машины.

1.5. Начальная расчетная длина образца проволоки диаметром менее 4 мм, а также проволока некруглого сечения толщиной менее 3 мм должна быть 100 или 200 мм в зависимости от требований, предусмотренных в нормативно-технической документации на металлопродукцию.

Для образцов диаметром не менее 4 мм, а также для образцов проволоки некруглого сечения толщиной не менее 3,0 мм начальная расчетная длина должна быть или , но не менее 25 мм. Допускается применение образцов с начальной расчетной длиной 100 или 200 мм.

(Измененная редакция, Изм. N 2).

2. Аппаратура

2.1. Испытательное оборудование и средства измерений — по ГОСТ 1497.

Допускается применение других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в пункте 3.4.

(Измененная редакция, Изм. N 1).

3. Подготовка к испытанию

3.1. Перед испытанием допускается проводить правку образцов, которая не должна оказывать влияния на состояние поверхности и форму сечения проволоки.

3.2. Начальную расчетную длину с погрешностью до 1% ограничивают на рабочей длине образца кернами, рисками или иными отметками.

Для пересчета удлинения с отнесением места разрыва к середине расчетной длины отметки наносятся по всей рабочей длине образца через равные промежутки. Отметки наносят чернилами, карандашом, краской или царапинами; при нанесении царапин образец проволоки может быть предварительно окрашен быстросохнущими красками.

3.3. Начальную расчетную длину измеряют с погрешностью ±0,1 мм.

3.2, 3.3. (Измененная редакция, Изм. N 1).

3.4. Начальную площадь поперечного сечения вычисляют по размерам.

Круглую проволоку диаметром не менее 3 мм или плоскую проволоку толщиной не менее 3 мм измеряют с погрешностью не более ±0,5%.

При измерении круглой проволоки диаметром менее 3 мм и плоской проволоки толщиной менее 3 мм погрешность измерения должна быть не более 1,0%.

Проволоку круглого сечения измеряют в двух взаимно перпендикулярных направлениях, за диаметр принимают среднее арифметическое этих измерений.

Допускается вычисление площади поперечного сечения по номинальным размерам, если это предусмотрено в нормативно-технической документации на металлопродукцию.

(Измененная редакция, Изм. N 2).

3.5. Площадь поперечного сечения , мм, проволоки специального профиля вычисляется по формуле

где — масса образца, г;

— общая длина образца, мм;

— плотность материала образца, г/см.

3.6. Округление вычисленных значений площади поперечного сечения проводят в соответствии с таблицей.

Площадь, мм | Округление, мм |

От 0,0010 до 0,1000 включ. | 0,0001 |

Св. 0,100 » 0,500 « | 0,001 |

» 0,50 » 10,00 « | 0,01 |

» 10,00 » 20,00 « | 0,05 |

» 20,00 » 100,00 « | 0,1 |

» 100,0 | 0,5 |

Примечание. Округление , мм, численных значений поперечного сечения менее 0,001 мм проводят по формуле

где — диаметр проволоки, мм;

— односторонний допуск на диаметр, установленный соответствующим стандартом на проволоку, мм.

4. Проведение испытаний

4.1. Образец следует закреплять в захватах испытательной машины так, чтобы крайние отметки, ограничивающие расчетную длину, отстояли от захватов машины на расстоянии не менее двух диаметров испытуемого образца. Захваты должны обеспечивать отсутствие проскальзывания образца при испытании.

4.2. Испытание проволоки на растяжение с определением предела пропорциональности, упругости, текучести и временного сопротивления проводится по методикам ГОСТ 1497 со следующими дополнениями.

4.2.1. При определении предела пропорциональности, упругости и текучести малая ступень нагружения принимается 20-40 Н/мм (2-4 кгс/мм).

4.2.2. При определении предела текучести разрешается задавать не нагрузку по шкале силоизмерителя, а остаточную деформацию по шкале тензометра, соответствующую определяемой характеристике.

4.3. Относительное удлинение проволоки после разрыва определяют в соответствии с ГОСТ 1497.

Конечную расчетную длину образца измеряют с погрешностью ±0,1 мм.

Для указания начальной расчетной длины, на которой определялось удлинение, к обозначению относительного удлинения добавляют цифровой индекс. Например: или .

(Измененная редакция, Изм. N 1).

4.4. Для проволоки диаметром 1,0 мм и менее, в зависимости от требований нормативно-технической документации, допускаются следующие методы определения удлинения.

4.4.1. По расстоянию между захватами разрывной машины. К образцу необходимо приложить начальную нагрузку =10% от среднего разрывного усилия. Измеряют с погрешностью ±1,0 мм.

4.4.2. Без разрушения образца при нагрузке, составляющей 97 и 98% от разрывного усилия, — для определения остаточного удлинения.

Порядок определения удлинения: предварительно по двум-трем образцам определяют среднее разрывное усилие проволоки. К испытуемому образцу прикладывают начальную нагрузку (=10% от среднего разрывного усилия) и навешивают тензометр или линейку.

Образец нагружают до 97% от среднего разрывного усилия и отмечают общее удлинение. Затем образец разгружают до начальной нагрузки и снимают показания остаточного удлинения. Операции нагружения и разгружения повторяют для нагрузки, составляющей 98% от среднего разрывного усилия, после чего образец доводят до разрушения и отмечают разрывное усилие данного образца.

Если окажется, что удлинение определено при нагрузке ниже 97% полученного разрывного усилия, испытание повторяют.

4.5. Определение относительного сужения после разрыва круглой проволоки производится в соответствии с ГОСТ 1497.

Относительное сужение определяется только на проволоке, имеющей диаметр 2 мм и более, если нет других указаний в соответствующей нормативно-технической документации на проволоку.

(Измененная редакция, Изм. N 1).

4.6. Для определения разрыва с узлом образец завязывают простым узлом и слегка затягивают. Окончательная затяжка производится приложением нагрузки.

5. Обработка результатов

5.1. Обработка результатов испытаний при определении характеристик механических свойств проводится в соответствии с ГОСТ 1497.

5.2. Разрыв с узлом (), %, вычисляют по формуле

где — разрывное усилие при испытании проволоки с узлом;

— разрывное усилие при испытании проволоки без узла.

Округление полученных значений разрыва с узлом проводится до 1%.

Текст документа сверен по:

официальное издание

Проволока металлическая. Ч.3: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2003

Источник