Инструкция по испытанию на растяжение

Документ показан в сокращенном демонстрационном режиме! |

Получить полный доступ к документу

Для покупки документа sms доступом необходимо ознакомиться с условиями обслуживания

Я принимаю Условия обслуживания

Продолжить

Утверждено и введено в действие с 1 января 2017 года

Приложение № 19

УТВЕРЖДЕНО:

Советом по железнодорожному транспорту

государств — участников Содружества

протокол от «26-27» октября 2016 г. № 65

ДЕТАЛИ И УЗЛЫ ГРУЗОВЫХ ВАГОНОВ

РУКОВОДСТВО ПО ИСПЫТАНИЮ НА РАСТЯЖЕНИЕ

№ 736-2010 ПКБ ЦВ

СОДЕРЖАНИЕ

1 Область применения

2 Организация проведения испытаний на растяжение

3 Меры безопасности

4 Требования к стендам и вспомогательным приспособлениям

5 Требования к персоналу

6 Подготовка деталей к испытаниям на растяжение

7 Проведение испытаний на растяжение

7.1 Испытание на растяжение траверсы тележек КВЗ-И2 и ЦМВ-Дессау (рефрижераторный вагон

7.2 Испытание на растяжение триангеля рычажной передачи тележек грузовых вагонов

7.3 Испытание на растяжение тормозной тяги

7.4 Испытание на растяжение деталей центрального рессорного подвешивания тележек КВЗ-И2 и ЦМВ-Дессау (рефрижераторный вагон)

7.5 Испытание на растяжение винтового упряжного устройства

8 Клеймение деталей

Приложение А Форма журнала учета результатов проверки технического состояния стенда для испытания на растяжение деталей вагонов

Приложение Б Форма удостоверения на право проведения испытания на растяжение деталей вагонов

Приложение В Места постановки клейм на детали вагонов

Приложение Г Порядок выдачи и хранения клейм

Приложение Д Нормативные ссылки

Лист регистрации изменений

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Перечень деталей и узлов, подлежащих испытанию на растяжение, с указанием прилагаемых нагрузок и видов работ, при которых проводятся испытания, приведен в таблице 1.

Вне зависимости от видов работ испытанию на растяжение подлежат также детали без клейм в установленных местах и детали с неясными клеймами.

Таблица 1

Наименование детали или узла | Максимальная нагрузка, кН (тс) | Виды работ, при которых проводят испытание на растяжение | Примечание |

1 | 2 | 3 | 4 |

Траверса тележек КВЗ-И2, ЦМВ-Дессау (рефрижераторный вагон) | 98 (10) | При изготовлении, ремонте сваркой, при плановых видах ремонта вагонов (независимо ремонтировалась траверса сваркой или нет) | |

Триангель тормозной рычажной передачи тележек грузовых вагонов | 147 (15) 117,6 (12) | При изготовлении При ремонте сваркой, при деповском и капитальном ремонтах грузовых вагонов (независимо ремонтировался триангель сваркой или нет) | |

Тормозные тяги с диаметром стержня, мм: 20 22 25 28 30 32 38 | 49,0 (5) 58,8 (6) 78,4 (8) 98,0 (10) 107,8 (11) 127,4 (13) 176,4 (18) | При изготовлении, ремонте сваркой, при капитальном ремонте грузовых вагонов (независимо ремонтировалась тяга сваркой или нет) | При испытании других тормозных тяг величину максимальной нагрузки определяют по площади наименьшего сечения из расчета получения допускаемого напряжения на растяжение 157 МПа (16 кгс/мм2) |

Детали центрального рессорного подвешивания (подлюлечная балка, люлечная подвеска, валики) тележек КВЗ-И2, ЦМВ-Дессау (рефрижераторный вагон) | 196 (20) | При изготовлении и плановых видах ремонта вагонов |

Источник

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕПАРТАМЕНТ ВАГОННОГО ХОЗЯЙСТВА ДЕПАРТАМЕНТ

ПАССАЖИРСКИХ СООБЩЕНИЙ

СОГЛАСОВАНО УТВЕРЖДАЮ

Заместитель

директора Руководитель Департамента

вагонного

ГУП ВНИИЖТ

МПС России хозяйства МПС России

В.

М. Богданов С.С. Барбарич

28

декабря 2000г. 28 декабря 2000г.

УТВЕРЖДАЮ

Заместитель руководителя

Департамента пассажирских

сообщений МПС России

А.Д. Емельянов

28 декабря 2000г.

ДЕТАЛИ ГРУЗОВЫХ И ПАССАЖИРСКИХ ВАГОНОВ

МЕТОДИКА ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ 656-2000 ПКБ ЦВ

Главный метролог Головной

организа- Начальник отдела технологии

ции метрологической службы ремонта и

неразрушающего контро-

МПС России (ГУП ВНИИЖТ)

ля Департамента вагонного хозяйст-

ва МПС России

Н.И. Ананьев

Е.Б. Ферштер

28

декабря 2000 г

28 декабря 2000 г

СОДЕРЖАНИЕ

Область применения

……………………………………………………… 4

Нормативные ссылки

…………………………………………………….. 6

Требования к стенду и

вспомогательным приспособлениям …………. 6

Требования к персоналу

………………………………………………… 7

Подготовка деталей к

испытаниям на растяжение ……………………. 7

Проведение испытаний на

растяжение ………………………………… 8

Клеймение деталей

………………………………………………………. 12

Порядок выдачи и хранения

клейм …………………………………….. 13

Требования безопасности

………………………………………………. 13

Приложение А Форма

журнала учета результатов проверки технического

состояния стенда для испытания

на растяжение деталей вагонов ……………………. 15

Приложение Б Форма

удостоверения на право проведения

испытания на растяжение деталей вагонов ……….. 16

Приложение В Места

постановки клейм на детали вагонов ……… 17

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящая методика

распространяется на проведение испытаний на растяжение деталей и узлов грузовых

и пассажирских вагонов всех типов (далее деталей) при изготовлении и

периодических видах ремонта в депо и на заводах.

1.2. С введением настоящей

методики утрачивает силу Технологическая инструкция по испытанию на растяжение

и неразрушающему контролю деталей вагонов. № 637-96 ПКБ ЦВ в части раздела

“Испытание вагонных деталей на растяжение”

1.3. Перечень деталей,

подлежащих испытанию на растяжение, с указанием прилагаемых нагрузок и видов

работ, при которых проводятся испытания, приведен в таблице 1.1.

Но мер п/п | Наименование детали или узла | Максималь-ная нагрузка, кН (тс) | Виды работ, при которых проводят испытание на | Примечания |

1 | 2 | 3 | 4 | 5 |

1 | Траверса тележки ЦМВ | 98(10) | При изготовлении и ремонте сваркой при плановых | |

2 | Триангель тележек грузовых вагонов | 117,6 | Тоже | |

3 | Тормозные тяги пассажирских 25 28 30 32 38 | 49,0 (5) 58,8 (6) 78,4 (8) 98,0 (10) 107,8(11) | При изготовлении и ремонте сваркой или наплавкой | При испытании |

4 | Подвеска центрального | 196(20) | При изготовлении и плановых | Допускается испытание |

5 | Детали центрального | 196(20) | При изготовлении и плановых | |

6 | Стяжной болт | 98 (30) | При приварке новых частей | Допускается испытание |

7 | Детали винтовой упряжи | 294 (30) | При изготовлении и плановых |

При введении в эксплуатацию

новых типов вагонов перечень деталей, подлежащих испытанию на растяжение,

дополняется в установленном порядке.

При необходимости проведения

испытаний на растяжение деталей, не указанных в таблице 1.1, величину

испытательной нагрузки определяют расчетным путем из условия получения в

наиболее слабом сечении детали (с наименьшей площадью поперечного сечения)

растягивающего напряжения величиной 157 МПа (16 кгс/мм2).

2. НОРМАТИВНЫЕ ССЫЛКИ

2.1 В настоящей методике

использованы ссылки на следующие нормативные

документы:

ГОСТ 12.0.004-90 ССБТ.

Организация обучения безопасности труда.

Общие положения

Источник

ГОСТ 12.1.005-88 ССБТ. Общие

санитарно-гигиенические требования к воздуху

рабочей зоны

ГОСТ 12.2.061-81 ССБТ.

Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.062-81 ССБТ.

Оборудование производственное.

Ограждения защитные

ГОСТ 12.3.020-80 Процессы

перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 12.4.068-79 ССБТ.

Средства индивидуальной защиты дерматологические. Классификация и общие

требования

ГОСТ 166-89 Штангенциркули.

Технические условия

ГОСТ 2310-77 Молотки

слесарные стальные. Технические условия

ГОСТ 2405-88 Манометры,

вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие

технические условия

РД 32.157-2000

Магнитопорошковый метод неразрушающего контроля деталей вагонов

3. ТРЕБОВАНИЯ К СТЕНДУ И ВСПОМОГАТЕЛЬНЫМ

ПРИСПОСОБЛЕНИЯМ.

3.1. Испытание деталей на

растяжение должно проводиться на специальных стендах, оборудованных

гидравлическими или пневматическими нагружающими устройствами, и имеющих

вспомогательные приспособления.

3.2. Стенд для испытания на

растяжение деталей должен быть аттестован, и иметь технический паспорт.

3.3. Стенд должен быть

оснащен рабочим манометром, имеющим класс точности не ниже 1 по ГОСТ 2405, а

также устройством для установки контрольного манометра.

На самом стенде или на

отдельном щитке около него должно быть указано наибольшее допускаемое

растягивающее усилие, а на рабочем манометре должна быть нанесена красная

черта, соответствующая этому усилию.

3.4. На рабочем месте около

стенда на видном месте должна быть вывешена таблица с указанием величины

испытательных нагрузок для каждой детали в кН (тс) и соответствующих им

давлений в цилиндре стенда в МПа (кгс/см2) по манометру и

допускаемых отклонений.

3.5. Манометры, установленные

на стенде, должны быть поверены (калиброваны) и иметь действующие поверительные

(калибровочные) клейма (пломбы).

3.6.

Стенд должен быть оснащен вспомогательными приспособлениями (скобы, тяги, крюки и т.п.), которые должны быть

рассчитаны на прочность, на нагрузку, превышающую не менее чем на 50%

испытательную, на грузку соответствующих

деталей, для испытания которых они предназначены.

3.7.Все применяемые при

проведении испытания на растяжение деталей вспомогательные приспособления должны быть пронумерованы, и иметь

инвентарный номер.

3.8.Вспомогательные

приспособления должны храниться на стеллажах около рабочего места для

проведения испытания на растяжение деталей.

3.9.Стенд и применяемые

вспомогательные приспособления должны осматриваться мастером цеха (участка) перед

проведением испытания на растяжение деталей.

3.10. Должна проводиться проверка технического состояния

стенда и вспомогательных

приспособлений не реже одного раза в месяц главным инженером или начальником

вагонного депо, а на вагоноремонтном заводе — начальником ОТК в присутствии

начальника (или мастера) цеха (участка).

3.11.

Результаты проверки технического состояния стенда и вспомогательных приспособлений записываются в пронумерованный

и прошнурованный журнал установленной формы (Приложение А), в котором также

указываются обнаруженные неисправности и сроки их устранения.

3.12.

Вблизи рабочего места для проведения испытаний на растяжение деталей не должны находиться посторонние предметы,

затрудняющие работу на стенде.

4.

ТРЕБОВАНИЯ К ПЕРСОНАЛУ

4.1. Испытание на растяжение деталей проводят работники,

назначенные

приказом по предприятию.

4.2. Испытание на растяжение деталей

проводят работники, прошедшие

обучение,

аттестованные и имеющие удостоверение на право проведения указанных работ.

4.3. Форма удостоверения на право

проведения испытания на растяжение

деталей

вагонов приведена в приложении Б.

5.

ПОДГОТОВКА

ДЕТАЛЕЙ К ИСПЫТАНИЯМ НА РАСТЯЖЕНИЕ

5.1. Перед проведением испытания на

растяжение детали должны быть очищены от

загряз нений, ржавчины и краски до металла, обмерены и осмотрены визуально с целью выявления недопустимых

дефектов, в том числе износов.

При визуальном

осмотре следует выявлять риски, задиры, электроожоги, забоины,

свидетельствующие о наличии возможных трещин под этими повреждениями

поверхности деталей.

Визуальный осмотр

проводят с применением луп с кратностью увеличения не менее 4-х.

5.2. Детали с обнаруженными при визуальном

осмотре недопустимыми дефектами, в том числе износами, испытанию на растяжение

не подлежат. Такие детали должны быть предварительно отремонтированы или

забракованы.

5.3. На деталях с круглым поперечным

сечением, подвергавшихся ремонту сваркой, перед проведением испытаний с обеих

сторон от места сварки должны быть нанесены отметки ударным кернением.

5.4. При проведении испытания на

растяжение допускается соединять несколько деталей посредством стяжных муфт,

скоб или других приспособлений.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

6.1 Испытание на

растяжение траверсы тележки ЦМВ

6.1.1 Испытание на растяжение

траверсы проводят в следующей последовательности:

— траверсу устанавливают на

стенд и закрепляют;

— траверсу дважды нагружают

максимальным усилием 98 кН (1.0 тс) — по

49 кН (5 тс) на каждую пару ушек и разгружают (рисунок 6.1);

— траверсу подвергают визуальному

осмотру.

|

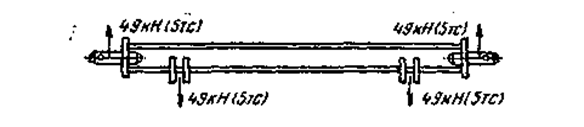

Рисунок 6.1 -Схема нагружения траверсы тележки ЦМВ

6.1.2 Траверса считается

выдержавшей испытание на растяжение и пригодной для дальнейшего использования,

если при визуальном осмотре в зоне сварных швов трещины не обнаружены и балка

не деформирована.

6.2 Испытание на растяжение

триангеля

6.2.1 Испытание на растяжение

триангеля проводят в следующей последовательности:

— на балке и струне триангеля

набивают керны на расстоянии 100 мм;

— триангель устанавливают на

стенд, закрепляют;

— триангель дважды нагружают

максимальным усилием 117,6 кН (12 тс) и разгружают;

— триангель подвергают

визуальному осмотру с применением при необходимости лупы с кратностью

увеличения не менее 4-х.

— измеряют расстояние между

кернами штангенциркулем ШЦ Ш-500-О.ОЭ

по ГОСТ 166 (определяют остаточную деформацию).

Триангель считают выдержавшим

испытание на растяжение и пригодным для дальнейшего использования, если при

визуальном осмотре дефекты не обнаружены, а изменение расстояния между кернами

составляет не более 0,5 мм.

6.3 Испытание на

растяжение тормозной тяги

6.3.1 Испытание на

растяжение тормозной тяги проводят в следующей последовательности:

— с двух сторон каждого

сварного шва (головки или ушка со стержнем) набивают керны на расстоянии 100

мм;

— тягу устанавливают на стенд

и закрепляют;

— тягу подвергают растяжению;

— доведя растягивающее усилие

до установленной величины (таблица 1.1),

— тягу оставляют под нагрузкой в течение времени, необходимого для осмотра;

Источник

ГОСТ 10446-80

(ИСО 6892-84)

Группа В79

МКС 77.040.10

77.140.65

ОКСТУ 1209

Дата введения 1982-07-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным Комитетом СССР по стандартам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 03.06.80 N 2515

3. Стандарт полностью соответствует СТ СЭВ 835-89 и соответствует МС ИСО 6892-84 в части проволоки

4. ВЗАМЕН ГОСТ 10446-63

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 1497-84 | Вводная часть; 2.1; 4.2; 4.3; 4.5; 5.1 |

6. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в январе 1987 г., мае 1990 г. (ИУС 4-87, 8-90)

Настоящий стандарт устанавливает метод испытания на статическое растяжение при температуре 20°С проволоки из металлов и их сплавов диаметром или максимальным размером поперечного сечения, не превышающим 16 мм круглого, квадратного, а также прямоугольного сечения и специального профиля с отношением ширины к толщине не более 4 с постоянным поперечным сечением, и проволоки периодического профиля.

Термины, обозначения и определения — по ГОСТ 1497.

Стандарт полностью соответствует СТ СЭВ 835-89 и соответствует МС ИСО 6892-84 в части проволоки.

(Измененная редакция, Изм. N 2).

1. Методы отбора проб

1.1. Образцами для испытания являются отрезки проволоки.

1.2. Методы отбора образцов указываются в нормативно-технической документации на проволоку.

1.3. Рабочая длина образца проволоки должна быть не менее (+50) мм.

(Измененная редакция, Изм. N 2).

1.4. Полная длина образца должна включать участки для закрепления его в зажимах разрывной машины.

1.5. Начальная расчетная длина образца проволоки диаметром менее 4 мм, а также проволока некруглого сечения толщиной менее 3 мм должна быть 100 или 200 мм в зависимости от требований, предусмотренных в нормативно-технической документации на металлопродукцию.

Для образцов диаметром не менее 4 мм, а также для образцов проволоки некруглого сечения толщиной не менее 3,0 мм начальная расчетная длина должна быть или , но не менее 25 мм. Допускается применение образцов с начальной расчетной длиной 100 или 200 мм.

(Измененная редакция, Изм. N 2).

2. Аппаратура

2.1. Испытательное оборудование и средства измерений — по ГОСТ 1497.

Допускается применение других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в пункте 3.4.

(Измененная редакция, Изм. N 1).

3. Подготовка к испытанию

3.1. Перед испытанием допускается проводить правку образцов, которая не должна оказывать влияния на состояние поверхности и форму сечения проволоки.

3.2. Начальную расчетную длину с погрешностью до 1% ограничивают на рабочей длине образца кернами, рисками или иными отметками.

Для пересчета удлинения с отнесением места разрыва к середине расчетной длины отметки наносятся по всей рабочей длине образца через равные промежутки. Отметки наносят чернилами, карандашом, краской или царапинами; при нанесении царапин образец проволоки может быть предварительно окрашен быстросохнущими красками.

3.3. Начальную расчетную длину измеряют с погрешностью ±0,1 мм.

3.2, 3.3. (Измененная редакция, Изм. N 1).

3.4. Начальную площадь поперечного сечения вычисляют по размерам.

Круглую проволоку диаметром не менее 3 мм или плоскую проволоку толщиной не менее 3 мм измеряют с погрешностью не более ±0,5%.

При измерении круглой проволоки диаметром менее 3 мм и плоской проволоки толщиной менее 3 мм погрешность измерения должна быть не более 1,0%.

Проволоку круглого сечения измеряют в двух взаимно перпендикулярных направлениях, за диаметр принимают среднее арифметическое этих измерений.

Допускается вычисление площади поперечного сечения по номинальным размерам, если это предусмотрено в нормативно-технической документации на металлопродукцию.

(Измененная редакция, Изм. N 2).

3.5. Площадь поперечного сечения , мм, проволоки специального профиля вычисляется по формуле

где — масса образца, г;

— общая длина образца, мм;

— плотность материала образца, г/см.

3.6. Округление вычисленных значений площади поперечного сечения проводят в соответствии с таблицей.

Площадь, мм | Округление, мм |

От 0,0010 до 0,1000 включ. | 0,0001 |

Св. 0,100 » 0,500 « | 0,001 |

» 0,50 » 10,00 « | 0,01 |

» 10,00 » 20,00 « | 0,05 |

» 20,00 » 100,00 « | 0,1 |

» 100,0 | 0,5 |

Примечание. Округление , мм, численных значений поперечного сечения менее 0,001 мм проводят по формуле

где — диаметр проволоки, мм;

— односторонний допуск на диаметр, установленный соответствующим стандартом на проволоку, мм.

4. Проведение испытаний

4.1. Образец следует закреплять в захватах испытательной машины так, чтобы крайние отметки, ограничивающие расчетную длину, отстояли от захватов машины на расстоянии не менее двух диаметров испытуемого образца. Захваты должны обеспечивать отсутствие проскальзывания образца при испытании.

4.2. Испытание проволоки на растяжение с определением предела пропорциональности, упругости, текучести и временного сопротивления проводится по методикам ГОСТ 1497 со следующими дополнениями.

4.2.1. При определении предела пропорциональности, упругости и текучести малая ступень нагружения принимается 20-40 Н/мм (2-4 кгс/мм).

4.2.2. При определении предела текучести разрешается задавать не нагрузку по шкале силоизмерителя, а остаточную деформацию по шкале тензометра, соответствующую определяемой характеристике.

4.3. Относительное удлинение проволоки после разрыва определяют в соответствии с ГОСТ 1497.

Конечную расчетную длину образца измеряют с погрешностью ±0,1 мм.

Для указания начальной расчетной длины, на которой определялось удлинение, к обозначению относительного удлинения добавляют цифровой индекс. Например: или .

(Измененная редакция, Изм. N 1).

4.4. Для проволоки диаметром 1,0 мм и менее, в зависимости от требований нормативно-технической документации, допускаются следующие методы определения удлинения.

4.4.1. По расстоянию между захватами разрывной машины. К образцу необходимо приложить начальную нагрузку =10% от среднего разрывного усилия. Измеряют с погрешностью ±1,0 мм.

4.4.2. Без разрушения образца при нагрузке, составляющей 97 и 98% от разрывного усилия, — для определения остаточного удлинения.

Порядок определения удлинения: предварительно по двум-трем образцам определяют среднее разрывное усилие проволоки. К испытуемому образцу прикладывают начальную нагрузку (=10% от среднего разрывного усилия) и навешивают тензометр или линейку.

Образец нагружают до 97% от среднего разрывного усилия и отмечают общее удлинение. Затем образец разгружают до начальной нагрузки и снимают показания остаточного удлинения. Операции нагружения и разгружения повторяют для нагрузки, составляющей 98% от среднего разрывного усилия, после чего образец доводят до разрушения и отмечают разрывное усилие данного образца.

Если окажется, что удлинение определено при нагрузке ниже 97% полученного разрывного усилия, испытание повторяют.

4.5. Определение относительного сужения после разрыва круглой проволоки производится в соответствии с ГОСТ 1497.

Относительное сужение определяется только на проволоке, имеющей диаметр 2 мм и более, если нет других указаний в соответствующей нормативно-технической документации на проволоку.

(Измененная редакция, Изм. N 1).

4.6. Для определения разрыва с узлом образец завязывают простым узлом и слегка затягивают. Окончательная затяжка производится приложением нагрузки.

5. Обработка результатов

5.1. Обработка результатов испытаний при определении характеристик механических свойств проводится в соответствии с ГОСТ 1497.

5.2. Разрыв с узлом (), %, вычисляют по формуле

где — разрывное усилие при испытании проволоки с узлом;

— разрывное усилие при испытании проволоки без узла.

Округление полученных значений разрыва с узлом проводится до 1%.

Текст документа сверен по:

официальное издание

Проволока металлическая. Ч.3: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2003

Источник