Форма протокола испытаний на растяжение

Составление протокола испытаний – необходимая часть процедуры проверки техники, устройств, оборудования или каких-либо материалов. Протокол фиксирует все действия, производимые в процессе испытания, а также их результаты. Испытания могут носить обязательный характер или же проводиться на добровольной основе. Также они могут быть единовременными или периодическими.

ФАЙЛЫ

Скачать пустой бланк протокола испытаний .docСкачать образец протокола испытаний .doc

Информация, вносимая в протокол испытаний, носит конфиденциальный характер и не должна разглашаться без согласия на то заинтересованных сторон.

Цель документа

В производственных компаниях испытания являются частью рутинной деятельности. Они позволяют установить:

- качество производимой продукции,

- определить степень ее пригодности для дальнейшей эксплуатации в различных условиях, в том числе нестандартных,

- подтвердить ее соответствие заявленным свойствам.

В протокол испытаний вносятся технические характеристики объекта, все этапы проверки, а потом по каждому из них подводятся итоги. Заключительная часть протокола включает в себя обобщающее резюме.

Следует отметить, что в некоторых случаях предприятия привлекают для испытаний другие компании или специализированные лаборатории, обладающие необходимым оборудованием и опытом по испытанию тех или иных объектов – такая практика особенно распространена, если для испытаний требуется наличие специальной лицензии.

Порядок проведения испытания

Испытание, как правило, проводиться комиссией, назначенной специальным распоряжением руководства. В нее входят специалисты из профильных структурных подразделений организации, обладающие необходимой квалификацией и определенными знаниями об испытываемом объекте. Иногда в состав комиссии включаются сторонние эксперты, способные оценить качество материала на более высоком уровне.

В испытаниях моделируются особые условия, которые должны выдержать оборудование, техника, и пр. объекты, подвергшиеся тестированию. Вся процедура фиксируется в протоколе. После этого протокол подписывается членами комиссии или ответственным сотрудником (руководителем организации).

Следует отметить, что результаты испытаний могут быть как положительными, так и отрицательными – в обоих случаях это должно быть вписано в протокол.

Если объект не прошел проверку, он может быть доработан и отправлен на повторные тесты.

Период действия протокола

Данный документ не является бессрочным. Период его действия для обязательных экспертиз, установленный на государственном уровне, определяется тем, в который раз проводятся испытания.

- Если это первый раз, то срок легитимности документа равен одному году,

- при любых последующих испытаниях, период актуальности увеличивается до шести лет.

В случаях с частными компаниями и продукцией, испытания которой проводятся по личной инициативе руководства организаций, срок действия протокола определяется в индивидуальном порядке.

Правила составления протокола испытаний

На сегодняшний день протокол испытаний не имеет стандартного унифицированного образца, обязательного к применению. Предприятия и организации могут составлять его в произвольной форме, опираясь на свои потребности или использовать шаблон, разработанный внутри компании и утвержденный в её учетной политике.

При этом существует ряд сведений, которые в протоколе должны присутствовать в любом случае. Это:

- наименование организации, проводящей испытания,

- дата процедуры,

- номер документа,

- название объекта (материала, устройства, оборудования, техники и т.п.),

- его технические характеристики (мощность, вес, объем и т.п.),

- условия испытания (температура, напряжение и т.п.).

В протокол следует вносить только достоверную информацию, включение в нее непроверенных данных или заведомо ложных сведений может привести к наказанию со стороны контролирующих структур.

Правила оформления протокола испытаний

Шаблон протокола, как правило, печатается на компьютере, основные сведения в него можно вносить как от руки, так и в печатном виде. Оформлять документ допустимо на обычном листе А4 формата или на фирменном бланке предприятия – второй вариант освобождает от необходимости вбивать реквизиты фирмы вручную.

Протокол обязательно должен быть заверен оригиналами подписей ответственных лиц.

При этом печать на нем ставить не обязательно, поскольку с 2016 года наличие печатей и штампов у юридических лиц не является требованием со стороны закона (т.е. штамповать документы можно только при добровольном волеизъявлении руководства фирмы).

Протокол пишется в стольких экземплярах, сколько необходимо для всех заинтересованных сторон. После утраты актуальности документ передается на хранение в архив предприятия, где содержится на протяжении установленного для таких бумаг периода.

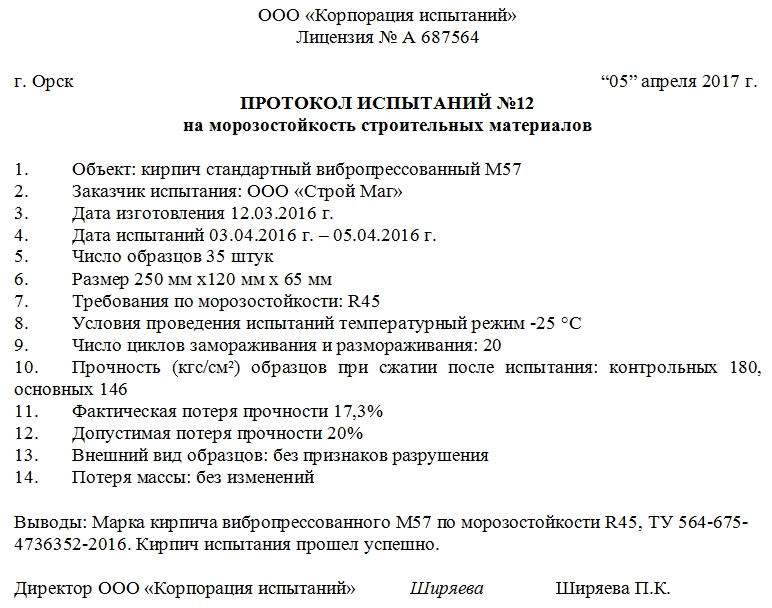

Образец протокола испытаний

- Вначале документа указывается наименование компании, которая проводит испытания.

- Затем дается ссылка на номер государственной лицензии или сертификата, позволяющего проводить данные тесты.

- Далее в бланк вписывается населенный пункт, в котором зарегистрирована организация, а также дата составления протокола.

- Ниже, посередине строки пишется название документа с обозначением его сути.

- После этого идет основной раздел. Обычно он оформляется в виде таблицы или отдельных пунктов. Сюда вносятся:

- название испытываемого объекта,

- его технические параметры,

- дата изготовления,

- дата испытаний (число, месяц, год начала и окончания),

- количество образцов,

- условия проведения испытаний – это важнейшая часть документа, поэтому описывается она максимально тщательно и подробно.

- Далее вписывается, к каким последствия привело тестирование на прочность, влагостойкость, и пр. (в зависимости от цели и методов испытания).

- В завершение в бланке указываются результаты испытания и выносится короткое резюме о пригодности продукции к дальнейшему использования.

- Протокол должен быть надлежащим образом подписан с указанием должности, фамилии, инициалов ответственных за испытание лиц.

Источник

ГОСТ Р ИСО 4136-2009

ОКС 25.160.40

Дата введения 2011-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им.Н.Э.Баумана (ФГУ «НУЦСК» при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1085-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 4136:2001* «Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва» (ISO 4136:2001 «Destructive tests on welds in metallic materials — Transverse tensile tests», IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Международный стандарт ИСО 4136 разработан Техническим комитетом ИСО/ТК 44 «Сварка и родственные процессы», подкомитетом SC 5 «Испытание и приемка сварки».

Приложение А стандарта является рекомендуемым.

1 Область применения

Настоящий стандарт определяет размеры испытательных образцов и процедуру проведения испытаний стыковых сварных соединений в целях определения предела прочности и места разрушения при растяжении поперек сварного шва.

Настоящий стандарт распространяется на все виды металлических конструкций, имеющих сварные соединения, выполненные сваркой плавлением.

Если в отдельных пунктах стандарта не указаны требования, то следует руководствоваться требованиями, изложенными в стандарте ИСО 6892-1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения).

ISO 4063:1998, Welding and allied processes — Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условное обозначение процессов)

ISO 6892-1, Metallic materials — Tensile testing — Part 1: Method of test at room temperature (Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре)

3 Метод испытаний

Сварное соединение подвергается растяжению поперек сварного шва приложением плавно нарастающего усилия вплоть до полного разрушения.

Если нет других указаний в стандартах или другой технической документации, то испытания проводят при нормальной температуре (23±5)°С.

4 Обозначения

Обозначения размеров, используемых при испытаниях, и значения символов приведены в таблице 1 и представлены на рисунках 1-3.

Таблица 1 — Символы и их значение

Символ | Значение символов | Единица измерения |

Ширина рабочей части образца | мм | |

Ширина захватной части образца | мм | |

Диаметр пробки | мм | |

Наружный диаметр трубы | мм | |

Длина рабочей части | мм | |

Исходная базовая длина | мм | |

Максимальная ширина сварного шва после обработки | мм | |

Полная длина образца | мм | |

Радиус перехода от рабочей части образца к захватной | мм | |

Толщина сварного соединения | мм | |

Толщина образца | мм | |

Термин «труба» используют для обозначения трубы или круглого сечения. | ||

5 Изготовление испытательных образцов

5.1 Вырезка образцов

Образцы для испытаний (испытательные образцы) могут вырезать из сварной конструкции или из специально изготовленного контрольного сварного соединения.

Образцы вырезают поперек сварного соединения таким образом, чтобы после механической обработки ось сварного шва располагалась посредине его рабочей части длиной .

Для труб небольших диаметров допускается проводить испытание на всей трубе (см. рисунок 3). Если нет других указаний в стандартах или другой технической документации, испытания проводят на трубах с наружным диаметром 18 мм.

5.2 Маркировка

Каждый испытательный образец должен быть замаркирован так, чтобы после вырезки можно было точно определить его положение в конструкции или в контрольном сварном соединении.

Если стандарт или другая техническая документация содержат требование о дополнительной информации, связанной с целью испытаний, по конструкции или технологии (например, направление проката, поковка и т.п.), это также учитывают при маркировке.

5.3 Термическая обработка и (или) старение

Термическую обработку сварных соединений или вырезанных испытательных образцов проводят только в тех случаях, если она предусмотрена технической документацией на контролируемое сварное соединение. Сведения о проведении любой термической обработки заносят в протокол испытаний.

При испытаниях сварных соединений из алюминиевых сплавов, склонных к естественному старению, в протокол испытаний заносят время между сваркой и испытаниями.

Примечание — Если при испытаниях сварных соединений сплавов на основе железа требуется исключить влияние водорода на результаты испытаний, то проводят дегазацию сварных соединений или испытательных образцов.

5.4 Требования к технологии вырезки испытательных образцов

5.4.1 Общие требования

Механические или термические процессы, используемые при вырезке испытательных образцов, не должны оказывать влияния на его механические свойства.

5.4.2 Сталь

Рубка на ножницах допускается при толщине не более 8 мм.

При использовании термической резки или других методов вырезки, которые могут повлиять на результаты испытаний, вырезку проводят с припуском на величину заготовки не менее 8 мм.

Термическая резка по толщине сварного соединения параллельно свариваемым поверхностям не допускается.

5.4.3 Другие металлические материалы

Термическая резка не допускается. Следует использовать только механическую обработку.

5.5 Механическая обработка испытательных образцов

5.5.1 Общие требования

Допуски на размеры испытательных образцов должны соответствовать ИСО 6892-1.

5.5.2 Расположение испытательных образцов по сечению сварного соединения

Толщина испытательного образца должна быть, как правило, равна толщине основного металла рядом со сварным швом (см. рисунок 1а). Если требуется испытание всего сечения сварного шва при толщине металла более 30 мм, вырезают несколько образцов так, чтобы перекрыть всю толщину шва (см. рисунок 1b). В этом случае расположение каждого образца указывают в протоколе испытаний.

а) испытание полного сечения

. |

Примечание — Испытательные образцы могут частично перекрывать друг друга по толщине соединения.

b) испытание нескольких образцов по сечению

Рисунок 1 — Примеры расположения испытательных образцов по сечению сварного соединения

5.5.3 Размеры

5.5.3.1 Пластины и трубы

Толщина испытательного образца должна быть одинаковой по всей длине рабочей части . Форма и размеры испытательных образцов должны соответствовать значениям, указанным в таблице 2, значения символов указаны на рисунке 2 и в таблице 1.

Для испытательных образцов, вырезаемых из трубы, допускается сплющивание захватной части. Возможное при этом изменение толщины не должно оказывать влияния на размеры рабочей части образца и на результаты испытаний.

Таблица 2 — Размеры испытательных образцов, вырезаемых из пластин и труб

В миллиметрах

Наименование размера | Символ | Размеры | |

Общая длина образца | Соответствие особенностям разрывной машины | ||

Ширина захватной части образца | 12 | ||

Ширина рабочей части образца | пластин | 12 для 2 25 для 2 | |

труб | 6 для 50 12 для 50168,3 25 для 168,3 | ||

Длина рабочей части образца | 60 | ||

Радиус перехода от рабочей части образца к захватной | 25 | ||

Для прессовой сварки и лучевой сварки (группы процессов 2, 4, 51 и 52 в соответствии с ИСО 4063:1998) 0. Для некоторых металлических материалов (например, алюминий, медь или их сплавы) возможно 100. | |||

а) образцы для испытаний сварных соединений пластин

b) образцы для испытаний сварных соединений труб

Рисунок 2 — Образцы для испытаний сварных соединений труб и пластин

5.5.3.2 Трубы полного сечения

Размеры для испытаний труб полного сечения показаны на рисунке 3.

Рисунок 3 — Образцы для испытаний труб

5.5.3.3 Материалы высокой прочности

Размеры цилиндрических испытательных образцов при испытании сварных соединений материалов высокой прочности должны быть согласованы с заказчиком.

После механической обработки размеры цилиндрических образцов должны соответствовать ИСО 6892-1, за исключением длины рабочей части образца , которая должна быть не менее чем 60 мм, как показано на рисунке 4, а для алюминия, меди и их сплавов — в соответствии со сноской b) в таблице 2.

Рисунок 4 — Цилиндрические образцы для материалов высокой прочности

5.5.4 Требования к поверхности

Окончательную механическую обработку необходимо выполнять на режимах, исключающих деформацию, перегрев или поверхностную закалку материала испытательного образца.

На поверхности рабочей части не допускаются царапины, забоины, надрезы, расположенные поперек оси образца, кроме подрезов сварного шва, допускаемых соответствующим стандартом.

Если нет других указаний в стандартах или иной технической документации на изделие, выпуклости сварного шва с обеих сторон удаляют механической обработкой до уровня основного металла, за исключением выпуклости внутри трубы при испытании полного сечения труб.

6 Процедура испытания

При испытании образец подвергают нарастающей нагрузке в соответствии с ИСО 6892-1.

7 Результаты испытаний

7.1 Общие положения

Результаты испытаний необходимо определять в соответствии с ИСО 6892-1.

7.2 Место разрушения

Место разрушения указывают в протоколе испытаний. При необходимости место расположения сварного шва определяют травлением образца.

7.3 Контроль поверхности разрушения

Поверхность разрушения после испытаний образца должна быть обследована на наличие дефектов, которые могли повлиять на результаты испытаний. Вид дефектов и их размеры должны быть занесены в протокол испытаний. При наличии дефектов вида «рыбий глаз» они должны быть описаны в протоколе, при этом только их центральные области следует рассматривать как дефекты.

8 Протокол испытаний

Протокол должен включать следующую информацию дополнительно к тому, что указано в ИСО 6892-1:

а) ссылки на настоящий стандарт, т.е. на ГОСТ Р ИСО 4136;

b) тип и место вырезки испытательного образца, эскиз, если требуется (см. рисунок 1);

c) температура испытаний, если отличается от нормальной;

d) место разрушения;

e) типы и размеры обнаруженных дефектов.

Пример формы типового протокола приведен в приложении А.

Приложение А (рекомендуемое). Форма протокола испытаний

Приложение А

(рекомендуемое)

N | ||||||

Согласно pWPS | ||||||

Результаты испытаний «__________» | ||||||

Изготовитель: | ||||||

Цель испытаний: | ||||||

Форма конструкции: | ||||||

Основной металл: | ||||||

Присадочный металл: | ||||||

Температура испытаний: | ||||||

Таблица А.1 — Результаты испытаний на растяжение образцов согласно ГОСТ Р ИСО 4136

N образца | Размеры/ | Максимальная нагрузка , H | Предел прочности , Н/мм | Место разрушения | Примечание |

Исполнитель или группа исполнителей | Утверждаю |

(Ф.И.О., дата, подпись) | (Ф.И.О., дата, подпись) |

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов национальным стандартам

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 4063:1998 | — | * |

ИСО 6892-1 | — | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

УДК 621.791:006.354 | ОКС 25.160.40 | |

Ключевые слова: испытания разрушающие, соединения сварные, материалы металлические, растяжение, предел прочности | ||

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2020

Источник