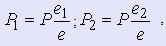

Допускаемое напряжение растяжения материала шва

СОЕДИНЕНИЕ ДЕТАЛЕЙ И УЗЛОВ МАШИН

Общая характеристика соединений

В машиностроении сопряженные элементы сборочных единиц, которые фиксируются от относительного перемещения с помощью других деталей(винтов, штифтов, шпонок и др.) или с применением специальных технологических операций( сварка, пайка, загиб и др.) называются соединениями.

Соединения по принципу возможности разборки подразделяют на неразъемные, которые нельзя разобрать без разрушения или повреждения, и разъемные, позволяющие повторную разборку и сборку.

К неразъемным соединениям относятся:

а) сварные, паяные, клеевые – неразъемность соединения осуществляется за счет сил молекулярно-механического сцепления;

б) клепаные, соединения с натягом, вальцованные – неразъемность достигается механическими средствами.

К разъемным соединениям относятся: резьбовые, клиновые, штифтовые, шпоночные, шлицевые и профильные соединения.

Разъемные соединения выполняются как неподвижными, так и подвижными.

Детали соединений образуют наиболее распространенный класс деталей машин; их работоспособность наиболее часто, как показывает практика, определяет надежность работы конструкций.

Неразъемные соединения

Сварные соединения

Общая характеристика

Это наиболее распространенный вид неразъемных соединений.

Различают три класса сварки – термический, механический и термомеханический. На практике применяют свыше 60 способов сварки. Самое широкое распространение получила электрическая дуговая сварка. Ею хорошо свариваются низко и среднеуглеродистые стали. Различают следующие типы дуговой сварки:

– автоматическая сварка под флюсом;

– механизированная сварка под флюсом;

– ручная сварка.

При ручной сварке шов образуется главным образом за счет металла электрода, а при автоматической и механизированной – в основном за счет расплавления основного металла.

Для электродуговой сварки конструкционных сталей применяют электроды марки Э42, Э42А, Э46, Э46А, Э50, Э50А и др. Число после буквы «Э» умноженное на 10 обозначает минимальную величину временного сопротивления (МПа) металла шва. Буква «А» обозначает повышенное качество электрода.

В зависимости от расположения свариваемых деталей различают следующие виды соединений: стыковые (рис.1.1), нахлесточные (рис.1.2), тавровые (рис.1.3).

Рис.1.1 – Стыковые швы

а) односторонний без скоса кромок; б) односторонний со скосом кромок;

в) двусторонний с двумя симметричными скосами одной кромки;

г) двусторонний с двумя симметричными скосами двух кромок.

Рис.1.2 – Нахлесточные соединения угловыми швами

а) лобовыми; б) фланговыми; в) комбинированными.

Рис.1.3 – Тавровые соединения

а), б) – швы с глубоким проплавлением; в) угловой шов.

К достоинствам сварных соединений относятся:

– герметичность и плотность соединений;

– возможность автоматизации сварочного процесса;

– невысокая стоимость соединений вследствие простоты конструкции сварного шва и малой трудоемкости (стоимость сварной конструкции в 1,5…2 раза ниже стоимости литой);

– возможность получения изделий больших размеров.

К недостаткам сварных соединений относятся:

– местный нагрев в зоне сварного шва вызывает изменение механических свойств материала свариваемых деталей;

– невысокая прочность при переменных режимах работы (сварной шов является концентратором напряжений);

– невысокое качество сварного шва ручной сварки (непровары, шлаковые включения, трещины);

– трудность контроля качества сварного шва.

Расчет сварных соединений

Исходным условием проектирования сварных соединений является равнопрочность шва и соединяемых деталей изделия.

Стыковые соединения могут разрушаться по шву, месту сплавления металла шва с металлом детали, сечению самой детали в зоне термического влияния, т.е. прилегающему к шву детали участка, в котором в результате нагревания при сварке изменяются механические свойства металла.

Сварные стыковые швы рассчитывают как целое сечение основного металла, но по допускаемому напряжению, определенному для сварного соединения в зависимости от назначения условий работы.

При автоматической сварке в зависимости от толщины δ детали сварку выполняют односторонним или двусторонним швами. При толщине δ ≤ 15 мм сварку выполняют без специальной подготовки кромки. При ручной сварке без подготовки кромок сваривают листы толщиной до 8…10 мм.

Расчет стыкового соединения выполняют по размерам сечения детали в зоне термического влияния (рис.1.4).

Рис.1.4 – Стыковое соединение, нагруженное растягивающей силой

Условие прочности при нагружении растягивающей (поперечной) силой F в виде полосы:

где А – площадь сварного шва, мм2;

– ширина листа (длина сварного шва), мм;

δ – толщина шва, принимают равной толщине свариваемых деталей, мм;

– допускаемое напряжение растяжения материала шва, МПа.

Допускаемое напряжение для расчета сварных соединений принимают по механическим характеристикам материала в зоне влияния сварного шва и отмечают знаком в отличие от допускаемых напряжений основного металла

В стыковом соединении, нагруженном изгибающим моментом М (рис.1.5), определяют напряжение изгиба:

где – момент сопротивления изгибу, мм3; δ – толщина сварных листов, мм; – длина шва, ( равна ширине свариваемых листов )мм;

М – изгибающий момент, Нм; – допускаемое напряжение при изгибе для материала шва, МПа.

Рис.1.5 – Стыковое соединение, Рис.1.6 – Стыковое соединение,

нагруженное моментом нагруженное сдвигающей силой

При действии продольной силы (вдоль шва) шов рассчитывается на срез (рис.1. 6).

где =b-2c – расчетная длина шва, мм;

b – ширина свариваемых листов, мм;

с – поправка на непровар в начале и конце шва;

δ – толщина сварных листов, мм;

– расчетное и допускаемое напряжения при срезе для шва, МПа.

Нахлесточные соединения выполняются с помощью угловых швов. В зависимости от формы поперечного сечения различают угловые швы: нормальные–а); вогнутые–б); выпуклые–в) (рис.1.7). На практике наиболее распространены швы нормальные.

Рис.1.7 – Виды угловых швов

Основные геометрические характеристики углового шва – катет k и высота h (рис.1.7); для нормального шва h=ksin450 0,7k. По условиям технологии рекомендуют принимать k 3 мм, если толщина листа 3 мм. Как правило

k = Для обеспечения равномерного распределения напряжения длина шва ограничивается 30мм

В зависимости от расположения различают швы лобовые, фланговые и косые. Лобовой шов расположен перпендикулярно, а фланговый – параллельно линии действия нагружающей силы (рис.1.2).

Угловой шов при нагружении испытывает сложное напряженное состояние. Поэтому для простоты расчета шов условно рассчитывают на срез под действием средних касательных напряжений . Например, условие прочности для флангового шва (рис. 1.2) можно выразить:

где 2 – число швов; h – рабочая высота сварного шва(h = 0,7k).

Применяются также комбинированные швы, состоящие из фланговых и лобовых (рис.1. 2).

Для упрощения расчета считают, что сила F растяжения нагружает швы равномерно. В этом случае уравнение прочности будет иметь вид:

где L=2 +b – периметр комбинированного шва, мм; h – высота шва, мм.

Простое нагружение сварных соединений случается в практике сравнительно редко. Значительно чаще элементы и швы сварных конструкций работают на сложное сопротивление. Для стыковых швов в этом случае расчетные формулы остаются теми же, что и для основного металла, т.е. условие прочности будет

где – приведенное напряжение, определяемое в расчетном сечении по пятой или первой теории прочности, МПа;

– допускаемое напряжение при растяжении или сжатии для материала стыкового шва, МПа.

Тавровые соединения.

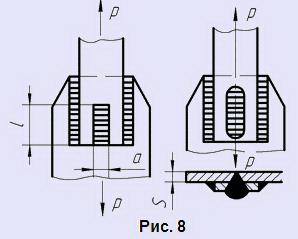

Рассмотрим тавровое соединение, нагруженное сочетанием сил и моментов (рис.1. 8).

Рис.1. 8 – Тавровое соединение, нагруженное комбинацией сил и моментов

При расчете все внешние нагрузки приводят к центру масс сварного шва. В общем случае соединение может быть нагружено моментом М, растягивающей F и сдвигающей Q силами. При определении напряжений используют принцип независимости действия сил с последующим суммированием напряжений от каждого силового фактора. Метод расчета в этом случае зависит от типа шва:

а) Расчет соединения со швами глубокого проплавления (рис.1.3, а, б). В этом случае рассчитывают на прочность основной металл в зоне термического влияния. Наиболее опасной является точка 1 (рис.1.8), в которой суммируются напряжения: нормальные (растяжения и изгиба ) и касательные( ).

Эквивалентное напряжение в точке 1 определится как:

б) Расчет соединения с обычным угловым швом (рис.1.3, в). В этом случае касательные напряжения в биссектральной плоскости шва возникают от всех силовых факторов. Наиболее опасной точкой является точка 1.

Касательные напряжения при наличии n швов:

– от момента М

где W – момент сопротивления изгибу, мм3.

– от силы F

– от силы Q

где n – число швов, h – высота шва, – рабочая длина шва, мм.

Полное напряжение в точке 1 находят геометрическим суммированием с учетом того, что вектор составляет с вектором угол 900.

Допускаемые напряжения для сварных швов.

Допускаемые напряжения для сварных швов при статической нагрузке определяют по табл.1.1 в зависимости от допускаемого напряжения основного металла при растяжении:

=

где – предел текучести основного металла (табл.1.2), S – коэффициент запаса прочности (S=1,3…1,6 – для низкоуглеродистой стали, S=1,5…1,7 – для низколегированной стали).

Таблица 1.1

Допускаемые напряжения для сварных соединений деталей из низкоуглеродистых и низколегированных сталей, полученных электродуговой сваркой

Примечания: , –допускаемые напряжения сварного шва, МПа;

– допускаемое напряжение растяжения материала свариваемых деталей (основного металла), МПа.

Таблица 1.2

Механические характеристики некоторых марок сталей

| Марка стали | Ст2 | Ст3 | Ст4 | Ст5 |

| Предел текучести , МПа |

Дата добавления: 2016-03-26; просмотров: 9312 | Нарушение авторских прав | Изречения для студентов

Читайте также:

Рекомендуемый контект:

Поиск на сайте:

© 2015-2020 lektsii.org — Контакты — Последнее добавление

Источник

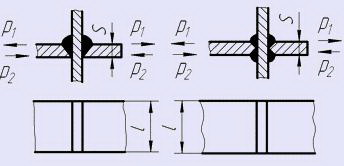

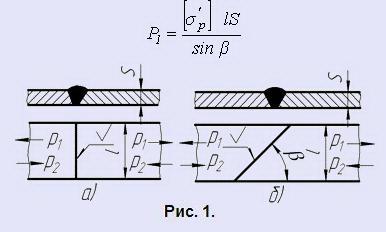

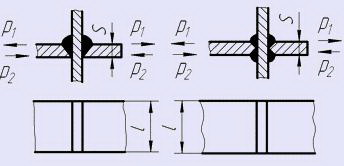

СТЫКОВОЕ СОЕДИНЕНИЕ С ПРЯМЫМ ШВОМ

(рис. 1, а).

Допускаемая сила для соединения при растяжении

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными.

СТЫКОВОЕ СОЕДИНЕНИЕ С КОСЫМ ШВОМ

(рис. 1, б).

Допускаемая сила для соединения при растяжении

То же при сжатии

При β = 45° — соединение равнопрочно целому сечению.

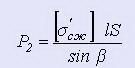

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ

(рис. 2).

Соединения выполняют угловым швом. В зависимости от напряжения шва относительно направления шва относительно направления действующих сил угловые швы называют лобовыми (см. рис. 2, а), фланговыми (см. рис. 2. б), косыми (см. рис. 2. в) и комбинированными (см. рис. 2, г).

Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К — длина катета шва. Минимальная длина углового шва 30 мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность.

Минимальный катет углового шва Кmin принимают равным 3 мм, если толщина металла S >= 3 мм.

Допускаемая сила для соединения

где, [τср] — допускаемое напряжение для сварного шва на срез;

К — катет шва;

L — весь периметр угловых швов;

— для лобовых швов L = l; для фланговых L = 2l1;

— для косых L = l/sinβ;

— для комбинированных L = 2l1 + l.

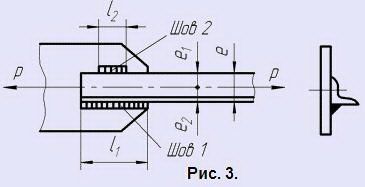

СОЕДИНЕНИЕ НЕСИММЕТРИЧНЫХ ЭЛЕМЕНТОВ

(рис. 3).

Силы, передаваемые на швы 1 и 2, находят из уравнений статики

Необходимая длина швов

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва.

Примечание: Допускается увеличение l2 до размера l1.

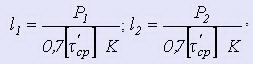

ТАВРОВОЕ СОЕДИНЕНИЕ

Наиболее простое в технологическом отношении.

Допускаемая сила для растяжения

Р = 0,7 [τ’ср] KL,

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва, который не должен превышать 1,2S (S — наименьшая толщина свариваемых элементов).

Наиболее обеспечивающее лучшую передачу сил.

Допускаемая сила для растяжения

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

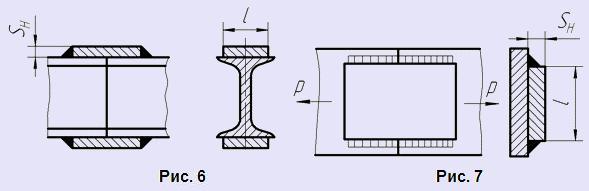

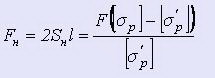

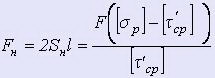

СОЕДИНЕНИЕ С НАКЛАДКАМИ

Сечение накладок, обеспечивающее равнопрочность целого сечения (см. рис. 6)

где,

F — сечение основного металла; [σp] — допускаемое напряжение при растяжении основного металла; [σ’p] — допускаемое напряжение для сварного шва при растяжении.

Сечение накладки, обеспечивающее равнопрочность целого сечения (см. рис. 7):

где,

[τ’cp] — допускаемое напряжение для сварного шва на срез.

СОЕДИНЕНИЕ С ПРОРЕЗЯМИ

Применяют лишь в случаях, когда угловые швы недостаточны для скрепления.

Рекомендуется a = 2S , l = (10 ÷ 25)S.

Допускаемая сила, действующая на прорезь

Р = [τ’сp]·L·S ,

где,

[τ’сp] — допускаемое напряжение для сварного шва на срез.

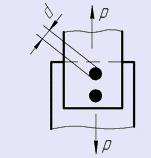

СОЕДИНЕНИЕ ПРОБОЧНОЕ

Применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной от 15 мм.

Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где,

d — диаметр пробки;

i — число пробок в соединении.

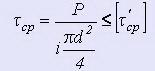

СОЕДИНЕНИЕ СТЫКОВОЕ

ПОД ДЕЙСТВИЕМ ИЗГИБАЮЩЕГО МОМЕНТА

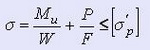

При расчете прочности соединения (см. рис. 9), осуществленного стыковым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, условие прочности

где,

W = Sh²/6;

F = hS.

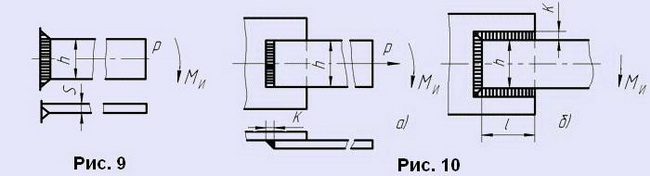

При расчете прочности соединения (см. рис. 10, а), осуществленного угловым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, расчетные касательные напряжения в шве

где,

Wc = 0,7Kh²/6;

Fc = 0,7Kh.

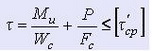

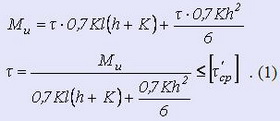

При расчете прочности соединений (см. рис. 10, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что изгибающий момент Ми уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва

Если момент Ми и допускаемое напряжение τ заданы, то из полученного уравнения следует определить l и K, задавшись остальными геометрическими параметрами.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ СВАРНЫХ ШВОВ

Допускаемые напряжения (табл. 1 и 2) для сварных швов принимают в зависимости:

а) от допускаемых напряжений, принятых для основного металла;

б) от характера действующих нагрузок.

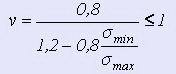

В конструкциях из стали Ст5, подвергающихся воздействию переменных или знакопеременных нагрузок, допускаемые напряжения для основного металла понижают, умножая на коэффициент

где,

σmin и σmax — соответственно минимальное и максимальное напряжения, взятые каждое со своим знаком.

1. Допускаемые напряжения для сварных швов

в машиностроительных конструкциях при постоянной нагрузке

| Сварка | Для стыковых соединений | При срезе [τ’ср] | |

| при растяжении [σ’p] | при сжатии [σ’сж] | ||

| Ручная электродами: Э42……….. Э42 А……. | 0,9[σp] [σp] | [σp] [σp] | 0,6[σp] 0,65[σp] |

| [σp] — допускаемое напряжение при растяжении для основного металла. | |||

2. Допускаемые напряжения в МПа

для металлоконструкций промышленных сооружений

(подкрановые балки, стропильные фермы и т. п.)

| Марка стали | Учитываемые нагрузки | |||||

| основные | основные и дополнительные | |||||

| вызывающие напряжения | ||||||

| растяжения, сжатия, изгиба | среза | смятия (торцового) | растяжения, сжатия, изгиба | среза | смятия (торцового) | |

| Подкрановые балки, стропильные фермы и т.п. | ||||||

| Ст2 Ст3 | 140 160 | 90 100 | 210 240 | 160 180 | 100 110 | 240 270 |

| Металлоконструкции типа крановых ферм | ||||||

| Ст0 и Ст2 Ст3 и Ст4 Ст5 Низколеги- рованная | 120 140 175 210 | 95 110 140 170 | 180 210 260 315 | 145 170 210 250 | 115 135 170 200 | 220 255 315 376 |

Для конструкций из низкоуглеродистых сталей при действии переменных нагрузок рекомендуется принимать коэффициент понижения допускаемых напряжений в основном металле

где,

ν — характеристика цикла, ν = Рmin / Pmax; Рmin и Pmax соответственно наименьшая и наибольшая по абсолютной величине силы в рассматриваемом соединении, взятые каждая со своим знаком;

Ks — эффективный коэффициент концентрации напряжений (табл. 3).

3. Эффективный коэффициент концентрации напряжения Ks

| Расчетное сечение основного металла | Кs |

| Вдали от сварных швов | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан наждачным кругом) | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан строганием) | 1,10 |

| В месте перехода к стыковому шву без механической обработки последнего | 1,40 |

| В месте перехода к лобовому шву без обработки последнего, но с плавным переходом при ручной сварке | 2,00 |

| В месте перехода к лобовому шву при наличии выпуклого валика и небольшого подреза | 3,00 |

| В месте перехода к продольным (фланговым) швам у концов последних | 3,00 |

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

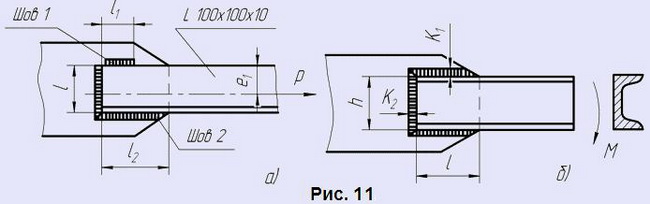

Пример 1. Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке

(рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² («Уголки стальные горячекатаные равнополочные» ГОСТ 8509-93).

Расчетная сила в уголке

Р = 140×1920 = 268 800 Н

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τcp] = 140×0,6 = 84 МПа.

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l то длина шва 2 будет l2 — 0,7×358 = 250 мм, длина шва 1 будет l1 = 0,3×358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

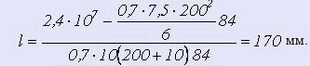

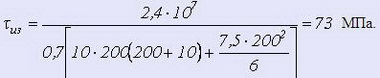

Пример 2. Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4×107 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τ’cp] = 140×0,6 = 84 МПа.

Момент сопротивления сечения швеллера W = 1,67 x 105 мм³ (из ГОСТа)

Напряжение

σ = 2,4×107 / 1,67×105 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

Принимаем l = 200 мм. При этой длине шва напряжение при изгибе

Полученная величина меньше допускаемой [τ’cp] = 84 МПа.

ЭЛЕКТРОДЫ

Размеры и общие технические требования на покрытые металлические электроды

для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75 или кратко здесь.

Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75):

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 — для сварки низкоуглеродистых и низколегированных

конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 — для сварки углеродистых и низколегированных конструкционных

сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей

повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2МГ, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ — для сварки легированных теплоустойчивых сталей.

Механические свойства металла шва,

наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 14 | 28 (3) | 380 (38) | 60 |

| Э42 | 420 (42) | 18 | 78 (8) | 420 (42) | 150 |

| Э46 | 460 (46) | 18 | 78 (8) | 460(46) | 150 |

| Э50 | 500 (50) | 16 | 69 (7) | 500 (50) | 120 |

| Э42А | 420 (42) | 22 | 148 (15) | 420 (42) | 180 |

| Э46А | 460 (46) | 22 | 138 (14) | 460 (46) | 180 |

| Э50А | 500 (50) | 20 | 129 (13) | 500 (50) | 150 |

| Э55 | 550 (55) | 20 | 118 (12) | 550 (55) | 150 |

| Э60 | 600 (60) | 18 | 98 (10) | 600 (60) | 120 |

| Э70 | 700 (70) | 14 | 59 (6) | — | — |

| Э85 | 850 (85) | 12 | 49 (5) | — | — |

| Э100 | 1000 (100) | 10 | 49 (5) | — | — |

| Э125 | 1250 (125) | 8 | 38 (4) | — | — |

| Э150 | 1500 (150) | 6 | 38 (4) | — | — |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки

поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

— СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 — Э42, Э42А, Э46;

— Сталь 20 — Э42;

— Сталь 25Л — Э46;

— Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс — Э50А;

— Сталь 20Х, Сталь 40X — Э85;

— Сталь 18ХГТ, Сталь 30ХГСА — Э100;

— АД1, АД1М, АМг6 — Присадочные прутки.

Подробную классификацию покрытых электродов и область применения смотри здесь.

Источник